1

Изобретение относится к области приборостроения и может быть применено при изготовлении интегральных магнитных гол0|вок, используемых в аппаратуре магнитиой записи.

Известен способ выполнения интегральной магнитной головки, когда большин-ство ее элементов наносится методом осаждения материала через маску определенной конфигурации 1. Наличие составной маски усложняет технологию создания интегральных головок и требует от операторов высокой квалификации.

Известен также способ изготовления интегральной магнитной головки, по которому применяют смешанный процесс изготовления отдельных ее элементов 2.

Однако этот способ неудобен тем, что необходима высокая чистота наносимых материалов, иначе головка не будет пригодна к эксплуатации.

Наиболее близок по своему техническому решению к данному изобретению способ изготовления интегральной магнитной головки 3, основанный на нанесении на жесткую диэлектрическую подложку магнитопровода, обмоток, изолируюших слоев, формировании рабочего зазора, креплении второй жесткой диэлектрической подложки и притирки рабочего зазора. В этом способе соединены достоинства двух предыдущих способов, но и он не позволяет иметь достаточно простую технологию изготовления магнитной головки и достаточно высокую надежность ее ,в эксплуатации.

Целью изобретения является упрощение технологии изготовления головки и увеличение надежности ее в эксплуатации.

Такая .цель достигнута тем, что на подложку наносят слой вентильного металла, создают в нем селективным анодированием с последующим травлением окисла углубления, анодируют поверхность полученных углублений, заполняют их магнитным материалом, фор;мируют нижние полувитки обмотки путем анодирования металла до подложки и в окисном слое В1скрывают контактные площадки.

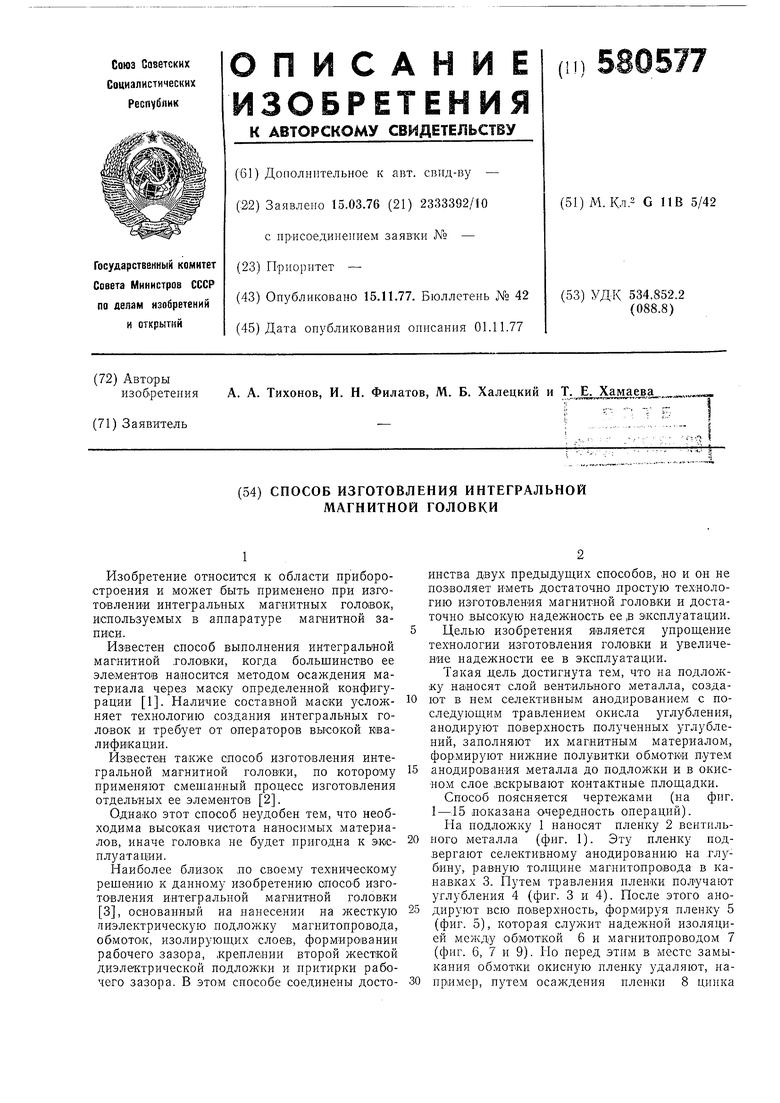

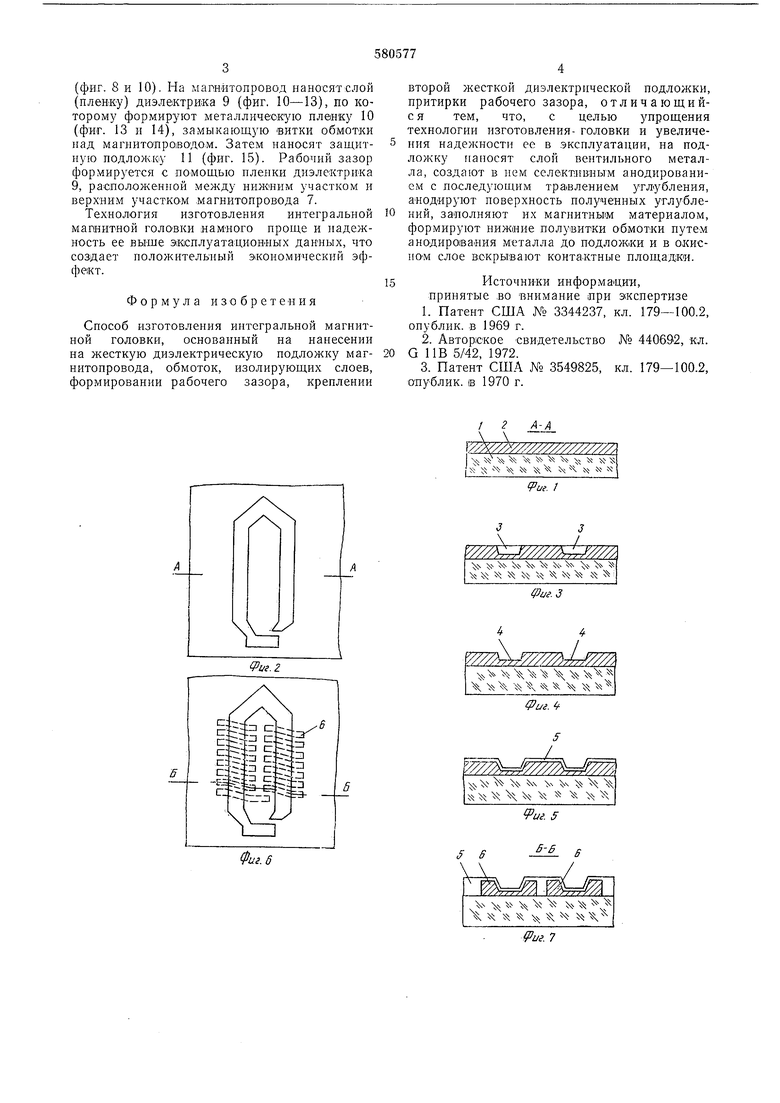

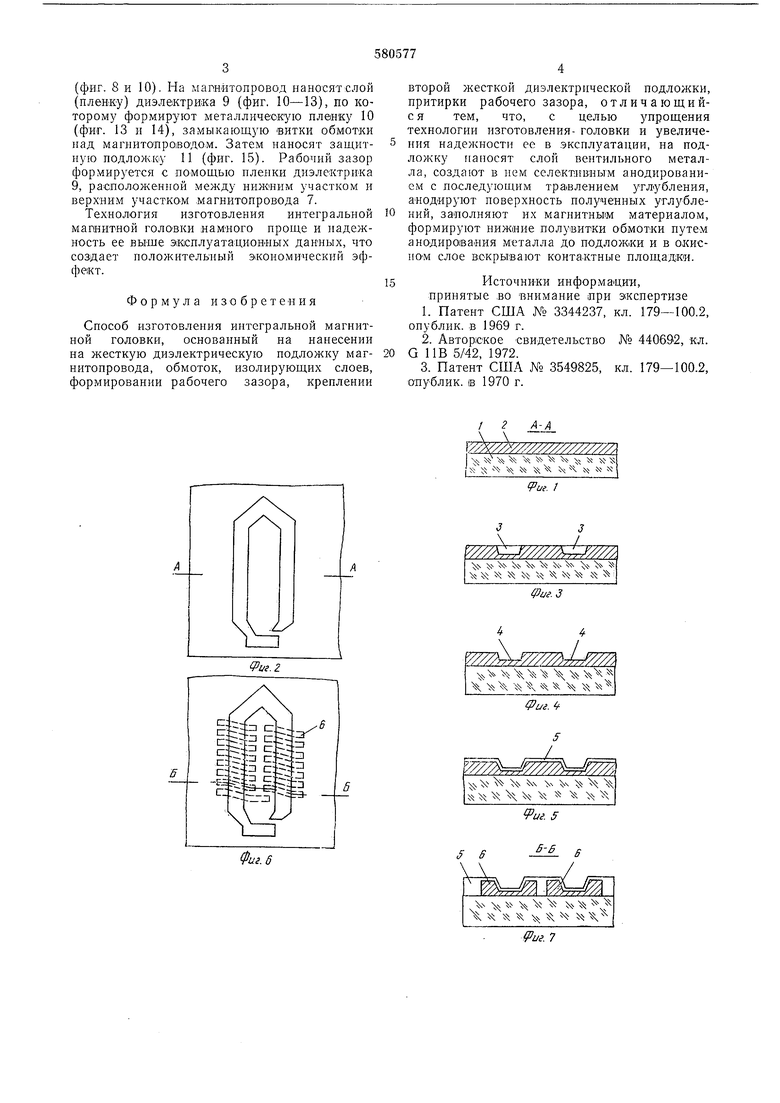

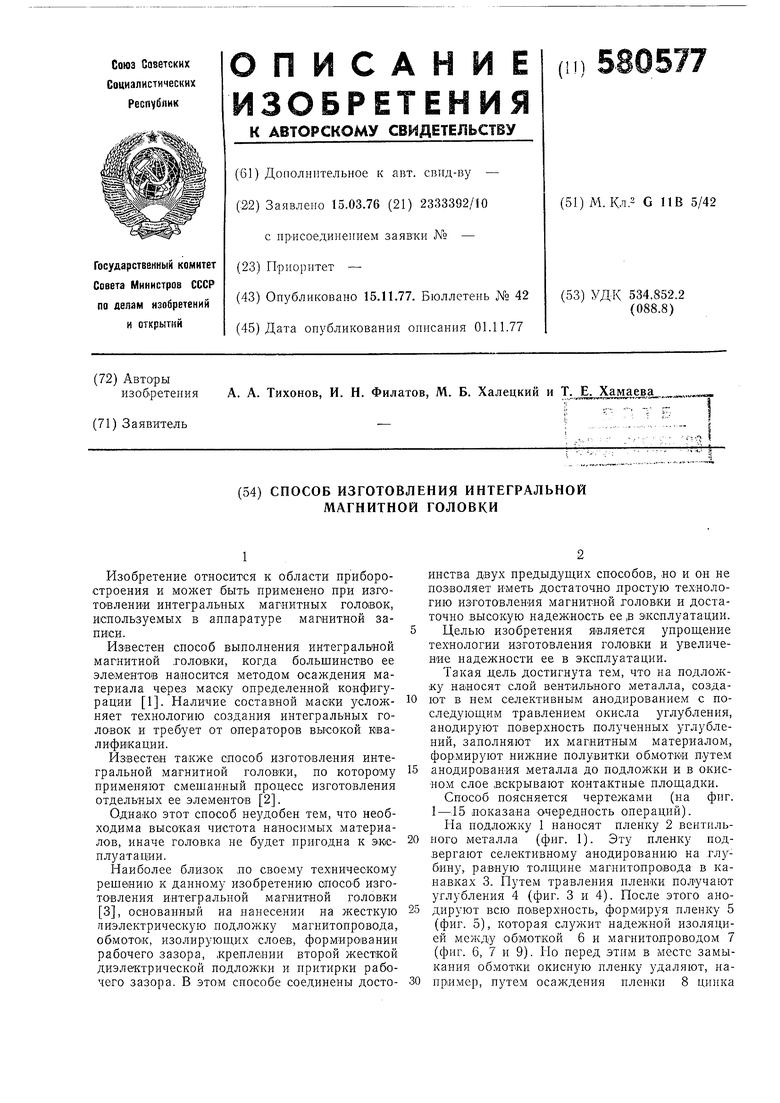

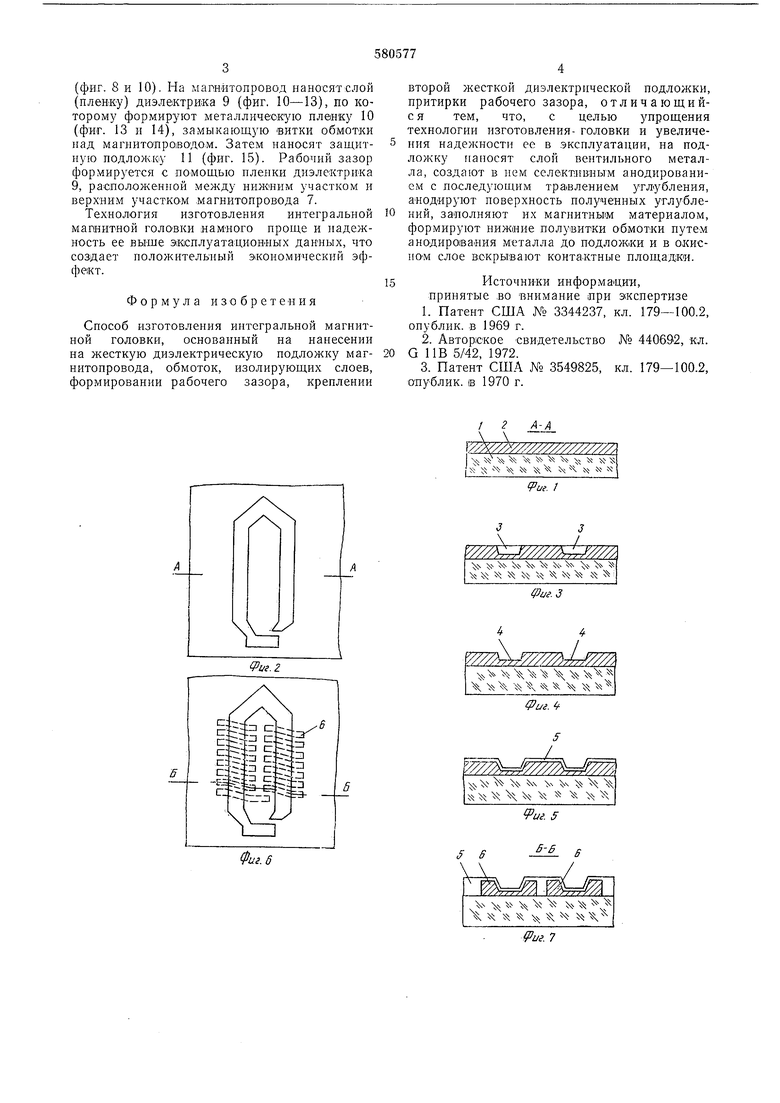

Способ поясняется чертежами (на фиг. 1-15 показана очередность операций).

На подложку 1 наносят пленку 2 вентильного металла (фиг. 1). Эту пленку подвергают селективному анодированию на глубину, равную толщине магнитонровода в канавках 3. Путем травления пленки получают углубления 4 (фиг. 3 и 4). После этого анодируют всю поверхность, формируя пленку 5 (фиг. 5), которая служит надежной изоляцией между обмоткой 6 и магнитопроводом 7 (фиг. 6, 7 и 9). По перед этим в месте замыкания обмотки окисную пленку удаляют, например, путем осаждения пленки 8 цинка

(фиг. 8 и 10). На мапнйтопровод наносят слой (пленку) диэлектрика 9 (фиг. 10-13), по которому формируют металлическую пленку 10 (фиг. 13 и 14), замыкающую витки обмотки над магнитопроводом. Затем наносят заш,итную подложку 11 (фиг. 15). Рабочий зазор формируется с помощью нленки диэлектрика 9, расположенной нижним участком и верхним участком .магнитопровода 7.

Технология изготовления интегральной магнитной головки намного проще и надежность ее вьгше э;йсплуата:пиониых данных, что создает положительный экономический эф(jieiKT.

Формула изобретения

Способ изготовления интегральной магнитной головки, основапиый на ианесеиии на жесткую диэлектрическую подложку магнитопровода, обмоток, изолирующих слоев, формировании рабочего зазора, креплеиии

второй жесткой диэлектрической подложки, притирки рабочего зазора, отличающийс я тем, что, с целью упрощения технологии изготовления- головки и увеличения надежности ее в эксплуатации, на подложку наносят слой вентильного металла, создают в нем селективным анодированием с последующим травлением углубления, анодируют поверхность полученных углублеНИИ, заполняют их магнитным материалом, формируют нижние полущитки обмотки иутем анодирования металла до подложки и в окисиом слое вскрывают контактные площадки.

Источники ииформащии,

принятые ,во внимание при экспертизе

1.Патент США № 3344237, кл. 179-100.2, опублик. в 1969 г.

2.Авторское свидетельство № 440692, кл. G 11В 5/42, 1972.

3.Патент США № 3549825, кл. 179-100.2, опублик. IB 1970 г.

I 2 /лУ/////////7///////7/,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ НА ПОВЕРХНОСТНЫХ АКУСТИЧЕСКИХ ВОЛНАХ | 2013 |

|

RU2540784C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТНОЙ ГОЛОВКИ | 1991 |

|

RU2010355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКОГО СЛОЯ НА ПОВЕРХНОСТИ АЛЮМИНИЕВОЙ ПОДЛОЖКИ | 2018 |

|

RU2694430C1 |

| Способ изготовления пористыхМЕМбРАН | 1979 |

|

SU817099A1 |

| АВТОЭЛЕКТРОННЫЙ МИКРОТРИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2360321C2 |

| Способ изготовления мембран | 1989 |

|

SU1695970A1 |

| Способ изготовления магниторезистивного элемента магнитной головки | 1980 |

|

SU959150A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖЕК | 1974 |

|

SU524440A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ ДЛЯ УПРАВЛЯЮЩИХ ЭЛЕКТРОДНЫХ СТРУКТУР | 1983 |

|

SU1131379A1 |

/X

Vtji.Z

J

/

Y//// ; ////// - /////,

тт

z4

(риг. 6

Б-&

/ В

В-Б

У иг. 12

Риг. f

иг. 10

IPui. 13

Авторы

Даты

1977-11-15—Публикация

1976-03-15—Подача