Изобретение относится к области автоматического контроля и управления загрузкой мельниц мокрого самоизмельчения руд и может быть использовано в строительной, химической и других отраслях промышленности.

Известен способ автоматического управления процессом измельчения (В. Flintoff. Introduction to Process Control. An Overview // Mineral Processing Plant Design, Practice, and Control. Proceedings. Vol.2. Published by the Society for Mining, Metallurgy, and Exploration, Inc. Edited by Andrew L. Mular, Dough N. Halbe, and Derek J. Barratt. 2002), в котором для достижения максимальной производительности при сохранении желаемого класса крупности управление происходит на основании текущего соотношения питания, нагрузки, мощности и скорости.

В этом способе определяют скорость изменения нагрузки и мощности с помощью датчиков. Недостатком этого способа является то, что зависимость мощности от величины нагрузки имеет неоднозначный характер. Кроме того, параметр мощности подвержен влиянию различного рода помех, вследствие чего имеет место недостаточно точное регулирование процесса измельчения.

Так же известен способ управления работой мельницы самоизмельчения (патент №2080932, кл. В02С 25/00, 1997.06.10), в котором обеспечение максимальной производительности мельницы самоизмельчения достигается за счет повышения точности регулирования.

В этом способе измеряют величины электрических характеристик работы приводного двигателя мельницы и заполнения мельницы. Недостатком этого способа является то, что характеристики электрических величин зависят от состояния энергетической системы питания мельниц, что приводит к ложным срабатываниям, искажением информации.

Известен способ автоматического управления работой измельчительного агрегата (а.с. №1036375, 23.08.83, кл. В02С 25/00, бюл. №31), принятый за прототип, включающий измерение и стабилизацию на заданных значениях производительности мельницы, запаса материала в мельнице и плотности готового продукта, а так же измерение приращения производительности мельницы за текущий и предыдущий равные промежутки времени.

Недостатком прототипа является то, что для безопасной работы измельчительного агрегата важна ранняя диагностика приближения момента перегрузки, которая в данном способе отсутствует. Это приводит к снижению надежности системы управления.

Техническим результатом изобретения является повышение надежности и качества управления загрузкой мельниц мокрого самоизмельчения руд.

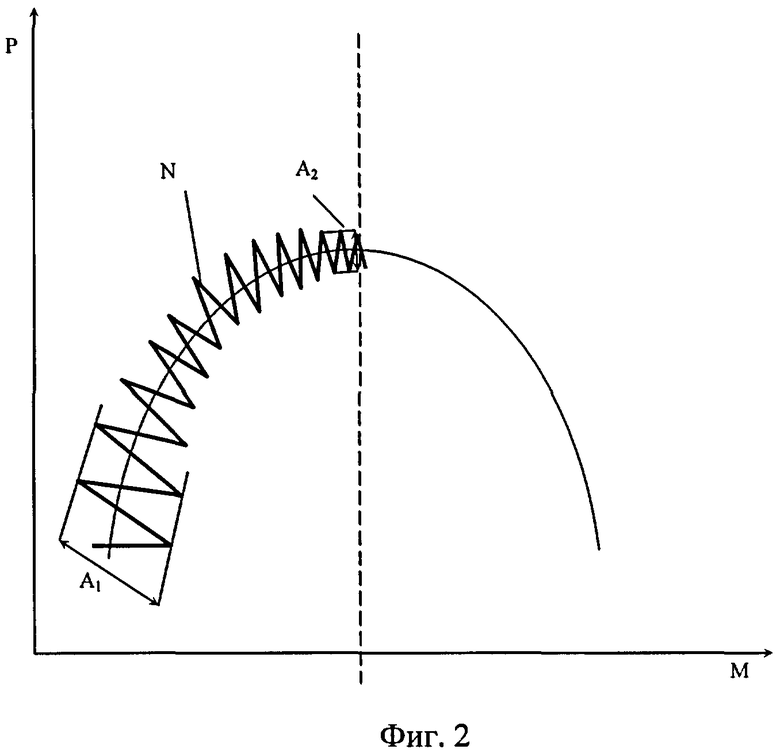

Технический результат достигается тем, что в способе автоматического управления работой мельницы самоизмельчения, включающем измерение и стабилизацию на заданных значениях производительности мельницы, запаса материала в мельнице и плотности готового продукта, измерение приращения производительности мельницы за текущий и предыдущий равные промежутки времени, вычисление разницы между приращениями производительности мельницы за текущий и предыдущий промежутки времени и в зависимости от знака разницы изменение заданных значений запаса и плотности готового продукта в направлении увеличения запаса материала и снижения плотности готового продукта при положительном знаке разницы и прекращение изменения заданных значений при получении первого отрицательного знака разницы, причем в качестве заданных значений установленные величины запаса материала и плотности готового продукта, полученные на предпоследнем шаге изменения задания, а промежутки времени между замерами приращений производительности, определенные с момента окончания переходных процессов по запасу материала в мельнице, согласно изобретению, измеряя мощность, потребляемую мельницей, определяют момент приближения перегрузки измельчительного агрегата по величине амплитуды высокочастотных колебаний мощности, которую фиксируют на каждом шаге изменения задания контурам стабилизации, и при достижении амплитудой высокочастотных колебаний мощности заранее установленной пороговой величины производят последовательное пошаговое изменение заданий контурам стабилизации работы измельчительного агрегата в направлении выхода из режима перегрузки.

Сущность способа заключается в том, что на каждом шаге корректировки заданий контурам стабилизации системе автоматического управления фиксируется амплитуда высокочастотной составляющей мощности и сравнивается с пороговой величиной. Пороговая величина амплитуды определяется индивидуально для каждого объекта управления. В качестве первого приближения можно взять эту величину примерно равной половине значения амплитуды высокочастотной составляющей при нормальном режиме работы системы автоматического управления.

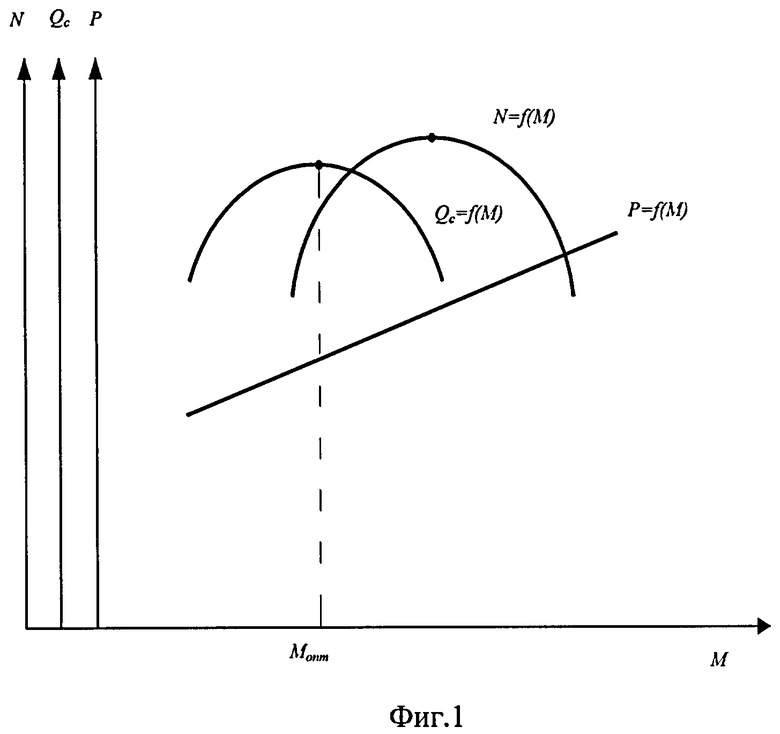

Критическим моментом при работе измельчительного агрегата замкнутого цикла является опасность его спонтанного перехода в режим, соответствующий попаданию на правую (неустойчивую) ветвь статической характеристики Qc=f (М) (фиг.1). Такое может случиться в результате дрейфа статических характеристик агрегата по причине изменения физикомеханических или минералогических характеристик исходного питания измельчительного агрегата (крупность, твердость, плотность, измельчаемость руды) или его режимных параметров (заполнение мелющими телами, износ футеровки и т.д.). Этот режим характеризуется лавинообразным нарастанием циркуляции с резким снижением выдачи готового продукта и последующей перегрузкой мельницы с переходом в аварийный режим. Вероятность такой ситуации повышается по мере приближения к точке А (пику характеристики Qc=f (М) (фиг.1). Как упоминалось ранее, такую неприятную ситуацию можно предугадать путем сравнения знаков изменения параметров запаса М и производительности Qc или мощности N (на устойчивой ветви статических характеристик они изменяются в одном направлении, а на неустойчивой - противофазе).

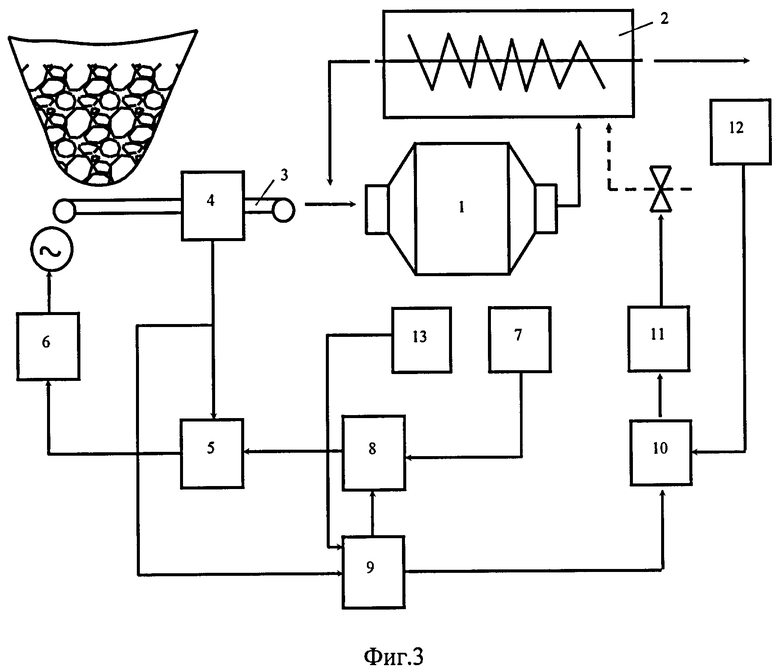

Сущность изобретения поясняются чертежами, где на фиг.1 представлен график статических характеристик замкнутого цикла, фиг.2 - зависимость амплитуды высокочастотной составляющей мощности от запаса материала в мельнице. На фиг.3 представлена блок-схема системы управления, реализующей способ.

Работа системы осуществляется следующим образом.

В установившемся режиме контура стабилизации подачи руды, включающем датчик веса 4 руды, регулятор стабилизации подачи 5 руды и исполнительный орган 6 запаса материала в мельнице, датчик веса 7 мельницы, регулятор стабилизации запаса 8 материала и плотности готового продукта, датчик плотности 12 готового продукта, датчик мощности 13, оптимизатор 9, регулятор стабилизации плотности 10 готового продукта и исполнительный орган подачи 11 воды, поддерживают требуемые заданные значения регулируемых параметров, обеспечивая оптимальное заполнение мельницы 1 пульпой и оптимальную плотность готового продукта. При отсутствии возмущений по качественным показателям исходного питания (крупность, твердость, измельчаемость) контур стабилизации исходного питания 4-5-6 поддерживает постоянное (заданное) значение производительности. При этом в стабилизируемом контуре запаса в мельнице 7-8-6 соотношение исходная руда/циркулирующая нагрузка не изменяется и регулятор 8 не выдает никаких корректирующих воздействий в систему стабилизации исходного питания 4-5-6. Так же есть еще один стабилизируемый контур запаса в мельнице 13-8-6, который сравнивает амплитуды высокочастотной составляющей мощности и сравнивается с пороговой величиной, и если пороговая величина еще не достигнута, то регулятор 8 не выдает никаких корректирующих воздействий в систему стабилизации исходного питания 4-5-6.

При изменении условий на входе в агрегат (плотности и твердости руды) начнет уменьшаться циркулирующая нагрузка и, следовательно, весовое заполнение мельницы (запас материала в ней), что немедленно отразится в показаниях датчиков 7 и 13. Снижение сигнала с датчиков 7 и 13 будет компенсироваться регулятором 8, который начнет увеличивать задание контуру 4-5-6 до тех пор, пока не установится равновесие в контурах 7-8-6 и 13-8-6, т.е. величина запаса материала не примет прежнее заданное значение. В этом случае в стабилизирующих контурах запаса материала в мельнице 7-8-6 и 13-8-6 по истечении времени переходного процесса соотношение исходная руда/циркулирующая нагрузка изменится в направлении увеличения, доли исходного питания за счет циркулирующей нагрузки, т.е. стабилизирующий контур 4-5-6 будет поддерживать новое (увеличенное) заданное значение производительности. В случае поступления более твердых или более трудноизмельчаемых руд картина процессов в системе регулирования носит качественно обратный характер.

Очевидно, что в случае изменения свойств исходного питания необходима корректировка заданных значений контурам стабилизации с тем, чтобы привести в соответствие изменившиеся условия в агрегате с возможностями последнего и требованиями технологии. Поиск новых оптимальных заданий осуществляется контурами 4-9-8 и 10-9-8.

Увеличение задания в контуре 4-5-6 служит сигналом к включению оптимизатора 9. Последний на некоторую установленную постоянную величину увеличивает задание в контуре 7-8-6 и уменьшает задание в контуре 12-10-11. По истечении времени переходного процесса оптимизатором 9 осуществляется анализ реакции агрегата на это увеличение. Если получено увеличение производительности в контуре 4-5-6, а в контуре 13-8-6 амплитуда высокочастотной составляющей мощности уменьшается, то направление корректировки заданных значений (в сторону увеличения контуров 7-8-6 и в сторону уменьшения контуру 12-10-11) сохраняется; в противном случае осуществляется реверс. Рост производительности агрегата при увеличении задания по запасу материала М отвечает (фиг.1) нахождению агрегата на левой части ветви статической характеристики Qc=f(M). Получение первого же отрицательного приращения производительности свидетельствует о переходе в неустойчивую область. Поэтому оптимальным будут считаться задания, полученные на шаге, предшествующем получению отрицательного приращения производительности, что отвечает нахождению агрегата в окрестностях оптимуму производительности.

Таким образом, система регулирования, представленная на фиг.3, включает четыре контура стабилизации 4-5-6, 7-8-6, 13-8-6 и 12-10-11, работающих непрерывно и поддерживающих оптимальные задания по заполнению мельницы пульпой и плотности готового продукта, и контуры поиска и выдачи оптимальных заданий 4-9-8, 4-9-10 и 13-9-8, эпизодически (по мере надобности) корректирующих заданные значения вышеозначенным контурам 7-8-6, 13-8-6 и 12-10-11 при изменении входных величин агрегата (твердость, крупность, измельчаемость исходной руды). Предлагаемый способ обеспечивает повышение устойчивости, точности и качества регулирования работы мельниц самоизмельчения по сравнению с известными, что, в конечном счете, сказывается на повышении технико-экономических показателей процесса измельчения. Экономический эффект от внедрения предлагаемого способа составит 5-8% в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ АГРЕГАТОМ МОКРОГО ИЗМЕЛЬЧЕНИЯ С ЗАМКНУТЫМ ЦИКЛОМ | 2006 |

|

RU2320417C2 |

| Способ управления измельчительным агрегатом | 1990 |

|

SU1727910A1 |

| СПОСОБ ОПТИМАЛЬНОГО УПРАВЛЕНИЯ ИЗМЕЛЬЧИТЕЛЬНЫМ АГРЕГАТОМ ЗАМКНУТОГО ЦИКЛА | 1997 |

|

RU2146175C1 |

| Способ автоматического управления агрегатом измельчения с замкнутым циклом | 1984 |

|

SU1222312A1 |

| Способ автоматического управления агрегатом мокрого измельчения с замкнутым циклом | 1989 |

|

SU1678454A1 |

| Способ контроля средней крупности материала внутри измельчительного агрегата | 1976 |

|

SU581989A1 |

| Способ автоматического управления работой измельчительного агрегата замкнутого цикла и система для его осуществления | 1986 |

|

SU1411030A1 |

| Способ автоматического управления работой мельницы самоизмельчения | 1981 |

|

SU1025448A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ | 1998 |

|

RU2149062C1 |

| Устройство для регулирования загрузки измельчительного агрегата | 1981 |

|

SU990307A1 |

Изобретение относится к области автоматического контроля и управления загрузкой мельниц мокрого самоизмельчения руд. Способ автоматического управления работой мельницы самоизмельчения включает измерение и стабилизацию на заданных значениях производительности мельницы, запаса материала в мельнице и плотности готового продукта. Также включает измерение приращения производительности мельницы за текущий и предыдущий равные промежутки времени, вычисление разницы между приращениями производительности мельницы за текущий и предыдущий промежутки времени и в зависимости от знака разницы, изменение заданных значений запаса и плотности готового продукта в направлении увеличения запаса материала и снижения плотности готового продукта при положительном знаке разницы и прекращение изменения заданных значений при получении первого отрицательного знака разницы. В качестве заданных значений используют установленные величины запаса материала и плотности готового продукта, полученные на предпоследнем шаге изменения задания, а промежутки времени между замерами приращений производительности определены с момента окончания переходных процессов по запасу материала в мельнице. Дополнительно измеряют мощность, потребляемую мельницей, а момент приближения перегрузки измельчительного агрегата определяют по величине амплитуды высокочастотных колебаний мощности, причем последнюю фиксируют на каждом шаге изменения задания контурам стабилизации. При достижении амплитудой высокочастотных колебаний мощности заранее установленной пороговой величины производят последовательное пошаговое изменение заданий контурам стабилизации работы измельчительного агрегата в направлении выхода из режима перегрузки. Технический результат заключается в повышении надежности и качества управления. 3 ил.

Способ автоматического управления работой мельницы самоизмельчения, включающий измерение и стабилизацию на заданных значениях производительности мельницы, запаса материала в мельнице и плотности готового продукта, измерение приращения производительности мельницы за текущий и предыдущий равные промежутки времени, вычисление разницы между приращениями производительности мельницы за текущий и предыдущий промежутки времени и в зависимости от знака разницы изменение заданных значений запаса и плотности готового продукта в направлении увеличения запаса материала и снижения плотности готового продукта при положительном знаке разницы и прекращение изменения заданных значений при получении первого отрицательного знака разницы, причем в качестве заданных значений используют установленные величины запаса материала и плотности готового продукта, полученные на предпоследнем шаге изменения задания, а промежутки времени между замерами приращений производительности определены с момента окончания переходных процессов по запасу материала в мельнице, отличающийся тем, что дополнительно измеряют мощность, потребляемую мельницей, а момент приближения перегрузки измельчительного агрегата определяют по величине амплитуды высокочастотных колебаний мощности, причем последнюю фиксируют на каждом шаге изменения задания контурам стабилизации и при достижении амплитудой высокочастотных колебаний мощности заранее установленной пороговой величины производят последовательное пошаговое изменение заданий контурам стабилизации работы измельчительного агрегата в направлении выхода из режима перегрузки.

| Способ автоматического управления работой измельчительного агрегата | 1982 |

|

SU1036375A1 |

| Способ автоматического управления работой мельницы самоизмельчения | 1981 |

|

SU1025448A1 |

| RU 2062148 С1, 20.06.1996 | |||

| Способ управления технологией самоизмельчения руд в промышленных барабанных мельницах | 1986 |

|

SU1447405A1 |

| WO 8101373 A1, 28.05.1981 | |||

| US 4179074 A1, 18.12.1979. | |||

Авторы

Даты

2009-12-10—Публикация

2008-07-24—Подача