Изобретение относится к управлению измельчительным агрегатом с шаровой мельницей с решеткой в замкнутом цикле и может быть использовано в цветной и черной металлургии, промышленности строительных материалов и других отраслях, в частности, при переработке ванадийсодержащих шлаков.

Известен способ для поддержания оптимального режима работы измельчительного агрегата в условиях переменной крупности или измельчаемости исходной руды путем поддержания оптимальных постоянных значений расхода воды в мельницу и содержания твердого в разгрузке мельницы при изменении содержания твердого в сливе классификатора в линейной зависимости от производительности по исходной руде [1]. Этот способ базируется на известной гипотезе о том, что между переменной производительностью по исходному питанию (Q) и переменным количеством песков (П), возвращаемых в мельницу из классификатора, соблюдается следующее соотношение, обеспечивающее оптимальные режимы:

Q+К•П=С (1),

где К и С - некоторые постоянные.

Однако этому способу присущи следующие принципиальные недостатки. В нем не решена задача оптимизации шарового заполнения мельницы, а следовательно, задача достижения глобального экстремума - наивысшей производительности по готовому классу требуемой крупности. Далее расчет показывает, что при этом объем пульпы (руда + пески + вода), поступающей в мельницу, резко колеблется и, например, при переработке средней по крупности и крупной руды изменялся в 1,5 и 2 раза соответственно по сравнению с мелкой рудой. А это означает, что, с точки зрения заполнения мельницы, этот способ не обеспечивает поддержания оптимального уровня пульпы в ней. Последнее свидетельствует также о том, что, даже в условиях постоянства плотности пульпы в мельнице, производительность по готовому классу крупности будет существенно разной, т.е. не будет оптимальной. Происходит это по той причине, что фактически выполнение соотношения (1) не обеспечивает оптимального заполнения мельницы пульпой, которое должно быть строго постоянным при переработке любых типов руд, ибо только в этом случае работа шаровой нагрузки, затрачиваемая на разрушение измельчаемого материала, будет наивысшей.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ оптимального управления измельчительным агрегатом замкнутого цикла, включающий управление шаровым заполнением по потребляемой двигателем мощности и пульповым заполнением путем воздействия на производительность по исходному питанию, поддержание при управлении шаровым заполнением исходного питания в мельницу постоянным и равным значению в момент начала подачи шаров и определение после каждого цикла окончания подачи шаров задания системе стабилизации заполнения мельницы пульпой в точке, соответствующей максимальной скорости изменения пульпового заполнения мельницы [2].

Однако и данному способу присущи следующие недостатки. В прототипе управление шаровым заполнением осуществляет экстремальный регулятор, который подгружает шары в мельницу "до тех пор, пока мощность двигателя сначала увеличится, а затем, перейдя через максимум, уменьшится на величину зоны нечувствительности регулятора, после чего подача шаров в мельницу прекратится, т. е. дозатор остановится." Именно в переходе рабочей точки на правую ветвь экстремальной кривой и состоит принципиальный недостаток такого способа оптимизации шарового заполнения, поскольку практикой установлено, что максимум производительности по готовому классу требуемой крупности и максимум потребляемой двигателем мельницы мощности не совпадают. При этом максимум по производительности соответствует степени заполнения мельницы шарами, равной ϕ = 0,47 - 0,48, т.е. тому случаю, когда рабочая точка будет находиться на левой устойчивой ветви экстремальной кривой. Обусловлено это тем, что при переходе через экстремум, когда ϕ > 0,5, резко снижается ударная составляющая, за счет которой разрушаются крупные куски руды, в связи с сокращением пути движения шаров, находящихся на параболических траекториях, т.е. уменьшается их кинетическая энергия. Откуда следует необходимость разработки способа управления шаровым заполнением, позволяющим поддерживать степень заполнения мельницы шарами на уровне ϕ =0,47 - 0,48.

Другой недостаток заключатся в использовании в качестве датчика веса мельницы такого параметра, как давление в масляном клине цапфенного подшипника. Недостаток обусловлен, во-первых, сложностью в связи с необходимостью высверливания специальных каналов для отбора давления и, во-вторых, что самое главное, малой надежностью работы датчика. Действительно, как показала практика эксплуатации таких датчиков, даже незначительная царапина на поверхности баббитового слоя, которая может возникнуть из-за подплавки подшипника, ведет к потере давления и, следовательно, к выходу из строя датчика. Кроме того, требуется введение коррекции задания системе стабилизации веса измельчаемого материала по фактическому износу шаров и футеровки, точность которой оказывается недостаточной. Отсюда видна необходимость применения более надежного и точного датчика для измерения уровня пульпы в мельнице.

Существенный недостаток состоит и в том, что в способе вообще не решена задача регулирования плотности пульпы в объеме мельницы. Последняя, как известно, при оптимальном уровне пульпы, соответствующем оптимальному шаровому заполнению, также должна быть оптимальной.

Наконец в этом способе не решена и такая важная задача как управление плотностью пульпы на сливе классификатора в условиях переработки руд разных свойств.

Целью изобретения является повышение качества управления и производительности по готовому классу требуемой крупности.

Это достигается тем, что в известном способе управления измельчительным агрегатом замкнутого цикла, включающем управление шаровым заполнением по потребляемой двигателем мощности и пульповым заполнением путем воздействия на производительность по исходному питанию, поддержание при управлении шаровым заполнением исходного питания в мельницу постоянным и равным значению в момент начала подачи шаров и установку после каждого цикла окончания подачи шаров задания системе стабилизации заполнения мельницы пульпой в точке, соответствующей максимальной скорости изменения пульпового заполнения мельницы, дополнительно измеряют и стабилизируют вибрацию корпуса мельницы, уровень пульпы в зумпфе насоса, плотность пульпы на сливе классификатора, а также расходы воды в мельницу, бутару и классификатор, причем оптимальное управление шаровым заполнением осуществляют путем подгрузки шаров порциями определенного веса до тех пор, пока очередное приращение потребляемой двигателем мощности станет меньше или равно наперед заданному значению, оптимальное управление пульповым заполнением осуществляют в условиях поддержания постоянного оптимального расхода воды в мельницу, соответствующего постоянному содержанию твердого в ее сливе, путем стабилизации вибрационных колебаний корпуса мельницы в точке, соответствующей максимальной скорости изменения заполнения мельницы пульпой, изменением задания работающей в пошаговом режиме системе стабилизации исходного питания каждый раз при выходе параметра вибрации за пределы допустимого диапазона изменений, а заданное значение плотности пульпы на сливе классификатора корректируют с учетом времени запаздывания пропорционально изменениям исходного питания, расхода воды в бутару и числа оборотов двигателя насоса.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый способ отличается от известного дополнительным контролем таких параметров, как вибрация корпуса мельницы, уровень пульпы в зумпфе насоса, плотность пульпы на сливе классификатора, а также расходов воды в мельницу, бутару и классификатор. Это позволяет получить важную информацию о протекании технологического процесса в измельчительном агрегате. Таким образом, заявляемый способ соответствует критерию "новизна". Применение в заявляемом способе систем оптимального управления шаровым и пульповым заполнением мельницы, работающих в условиях поддержания постоянного оптимального расхода воды в мельницу, а также введение коррекции задания системе стабилизации плотности пульпы на сливе классификатора, учитывающей изменчивость свойств перерабатываемых руд. Все это позволило повысить производительность агрегата по готовому классу требуемой крупности. Это позволяет сделать вывод о его соответствии критерию "существенные отличия".

Следует указать, что предлагаемый способ разработан применительно к измельчительному агрегату замкнутого цикла, перерабатывающему весьма специфический исходный материал - ванадийсодержащий шлак с большим содержанием железа до 25% от исходного. Последнее сильно усложняет управление процессом измельчения и обуславливает необходимость установки на разгрузочной цапфе мельницы бутары для вывода из процесса железа и расположения в ней форсунок для подачи воды с целью предотвращения уноса мелких фракций шлака с надбутарным продуктом. Другая особенность процесса состоит в том, что подбутарный продукт подается в спиральный классификатор не самотеком, как это происходит в большинстве случаев сопряжения классификатора с мельницей, а с помощью насоса, качающего пульпу из зумпфа мельницы, в который поступает подбутарный продукт. Последнее и обусловило необходимость регулирования уровня пульпы в зумпфе мельницы, с целью обеспечения равномерной подачи пульпы в спиральный классификатор. Отметим и такую трудность, как накапливание железа через циркуляцию в объеме мельницы, вплоть до ее забивки, проявляющуюся особенно сильно при неправильном управлении внутримельничным заполнением - шарами и пульпой требуемой плотности. Это исключило возможность использования при управлении датчика веса, поскольку при этом возникает пока непреодолимая задача выделения отдельной информации о весе железа, пульпы и шаров, находящихся в мельнице. В этом случае, как подтвердила практика, значительно более эффективным оказалось использование датчика вибраций корпуса мельницы. Дополнительные трудности возникают и в связи с необходимостью добавки известняка к шлаку в соотношении 1:10, используемого в качестве кальцийсодержащей шихтовой добавки. При этом для подачи известняка используется специальный дозатор малой производительности, причем по твердости известняк превосходит шихту, что накладывает дополнительные трудности при управлении этим процессом.

Целесообразность применения в разработанном способе управления пульповым заполнением мельницы в условиях поддержания постоянного оптимального расхода воды в нее при переработке разных по свойствам (крупности, твердости) руд обусловливается следующими теоретическими соображениями, подтвержденными практикой. Допустим, при переработке средней по свойствам руды в измельчительном агрегате установлен оптимальный режим: по шаровому заполнению, заполнению пульпой требуемой плотности и плотности слива классификатора, а следовательно циркулирующей нагрузке. И пусть пошла мягкая (мелкая) руда. Очевидно, сначала начнется процесс уменьшения среднего зерна в мельнице, что приведет к увеличению скорости прохождения пульпы и, следовательно, уменьшению запаса материала в ней, т.е. начнется переходный процесс по уменьшению уровня пульпы от оптимального, что приведет к увеличению амплитуды вибрации корпуса мельницы. В этих условиях, очевидно, система оптимального управления пульповым заполнением путем стабилизации вибрационных колебаний корпуса мельницы выдаст команду на увеличение задания контуру стабилизации исходного питания, т. е. добавит руды в мельницу. Это, в свою очередь, приведет к выходу из мельницы большего по количеству готового продукта повышенной плотности. При этом уровень в зумпфе повысится от задания, а число оборотов привода насоса увеличится, чтобы вернуть уровень на заданное значение. В классификатор поступит на ту же подаваемую в него воду большее количество пульпы повышенной плотности с большим содержанием готового класса. Следовательно плотность на сливе классификатора начнет увеличиваться. Если в этих условиях не увеличить задание системе регулирования плотности, то она, чтобы вернуть повысившуюся плотность на заданное значение, начнет прибавлять воду в классификатор. Это, очевидно, приведет к увеличению циркуляции, в которой будет много готового по крупности продукта, что в конечном счете приведет, во-первых, к уменьшению производительности по исходной руде (поскольку возросшая циркуляция повысит уровень пульпы и, чтобы его удержать на оптимуме, система стабилизации вибраций корпуса, воздействуя на контур стабилизации исходного питания, сбросит нагрузку по руде) и, во-вторых, приведет к переизмельчению готового продукта, что существенно навредит последующим процессам - сгущению, фильтрации и обжигу. Отсюда видна необходимость увеличения задания системе стабилизации плотности слива классификатора. В этом случае в слив пойдет больше по количеству готового по крупности продукта, а циркуляция уменьшится, хотя и незначительно, причем в циркуляцию будут поступать более крупные классы, а не мелкие, как это было ранее, т.е. переизмельчения не будет. В конечном итоге, в агрегате через время переходного процесса установится оптимальный процесс измельчения: при новых увеличившихся значениях производительности по руде, плотности слива классификатора и уменьшившейся незначительно циркуляции. При этом суммарное количество твердого - руда + пески - станет таким, что плотность слива мельницы станет прежней. Произойдет это по следующим причинам. Известно, что плотность песков в спиральных классификаторах постоянна. Отсюда следует, что при уменьшении их количества в мельницу поступит меньше твердого. Тогда в условиях постоянства уровня пульпы в мельнице и расхода подаваемой в нее воды, система скомпенсирует недостачу твердого увеличением производительности по руде ровно на столько, чтобы удержать плотность слива мельницы на заданном значении. Подчеркнем также, что при этом будет постоянным и объем пульпы на входе мельницы, и, очевидно, внутри ее. В случае поступления в мельницу более твердой руды в агрегате произойдет цепь событий, обратная рассмотренной выше.

Укажем также, что в ходе эксплуатации системы была установлена целесообразность задания допустимых пределов изменения параметра вибрации, при нахождении в пределах которых система не выдает команды на изменение задания работающей в пошаговом режиме системе стабилизации исходного питания. Сделано это так, чтобы исключить частые срабатывания исполнительного механизма, регулирующего скорость движения ленты дозатора, т.е. его поломку.

Использование предлагаемого способа обеспечивает повышение надежности и точности управления и производительности по готовому классу требуемой крупности.

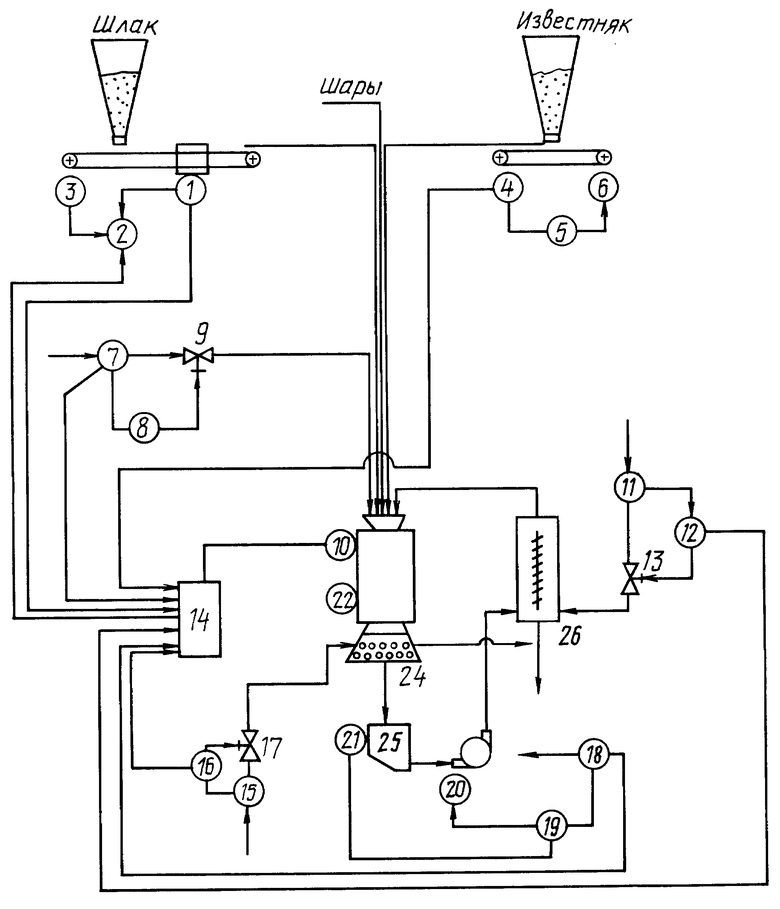

На чертеже представлена система, реализующая данный способ управления.

Система содержит датчик 1 расхода шлака в мельницу, регулятор 2 стабилизации расхода шлака, регулирующий орган 3 системы стабилизации, датчик 4 веса извести, регулятор 5 стабилизации расхода извести, регулирующий орган 6 системы стабилизации, датчик 7 расхода воды в мельницу, регулятор 8 стабилизации расхода воды, регулирующий орган 9 системы стабилизации, датчик 10 мощности двигателя мельницы, датчик 11 расхода воды в классификатор, регулятор 12 стабилизации расхода воды, регулирующий орган 13 системы стабилизации, управляющий вычислительный комплекс 14, датчик 15 расхода воды в бутару, регулятор 16 стабилизации расхода воды, регулирующий орган 17 системы стабилизации, датчик 18 числа оборотов привода насоса, регулятор 19 стабилизации числа оборотов, регулирующий орган 20 системы стабилизации, датчик 21 уровня пульпы в зумпфе насоса, датчик 22 вибрации корпуса мельницы. Измельчительный агрегат состоит из мельницы 23, бутары 24, зумпфа 25, классификатора 26.

При изменении свойств шлака (крупности, твердости), например уменьшении крупности, в объеме мельницы 23 начинается переходный процесс уменьшения запаса материала в ней - выхода большего количества пульпы требуемой крупности за счет увеличения скорости движения пульпы в связи с уменьшением среднего размера зерна в мельнице. Уменьшение уровня пульпы воспримет датчик 22 вибрации корпуса мельницы, амплитуда которых увеличится. Как только значение величины вибрации превысит допустимый диапазон их изменений, вычислительный комплекс 14 выдаст сигнал на регулятор 2 стабилизации расхода шлака на увеличение на очередной шаг расхода шлака за счет увеличения регулирующим органом 3 скорости движения конвейерной ленты. Из мельницы 23 в бутару 24 начнет поступать больше готового продукта требуемой крупности. При этом надбутарный продукт поступит в специальные короба, с помощью которых он будет вывезен и засыпан в бункер мельницы, перерабатывающей железный скрап, а подбутарный поступит в зумпф 25 насоса с последующей подачей его в классификатор. Вычислитель 14, получая информацию с датчика 1 веса шлака через время запаздывания повысит задание системе стабилизации плотности слива классификатора, в результате чего в слив станет больше уходить готового по крупности продукта, поскольку контур стабилизации 11-12-13 уменьшит расход воды в классификатор. При этом в слив пойдет большее количество готового по крупности продукта и, следовательно, циркуляция уменьшится. Начавшийся переходный процесс по циркуляции будет продолжаться до тех пор, пока система не восстановит суммарный расход твердого в загрузку мельницы (пески + руда + известь) до величины, которая обеспечит оптимальный уровень пульпы в мельницы заданной плотности. Заметим, что поступающая в вычислитель информация с датчиков 1 и 4 веса шлака и извести позволяет вырабатывать ему управляющий импульс на регулятор 5 расхода извести такой величины, чтобы при любых расходах шлака, регулируемых контуром 1-2-3 оставалось постоянным соотношение шлак - известь. Контур 15-16-17 поддерживает постоянство расхода воды на форсунки бутары, которые имеют тенденцию зарастания, что ведет к необходимости их периодической очистки, как впрочем и отверстий бутары. Контур 18-19-20 стабилизации уровня, получая информацию от датчика 21 уровня, поддерживает последний на заданном значении. Подгрузка шаров осуществляется периодически на основании анализа вычислителем 14, получаемой от датчика 10 потребляемой двигателем мельницы мощности при достижении ей в условиях установившегося режима работы измельчительного агрегата наперед заданного значения. При этом сначала произойдет запоминание заданных значений всех контуров стабилизации с последующей их работой на этих запомненных уровнях в момент подачи очередной порции шаров. Подгрузка порций шаров будет происходить до тех пор пока очередное приращение мощности станет равно или меньше наперед заданного значения, что будет свидетельствовать об окончании подгрузки шаров. После этого вычислитель 14 выдаст команду контуру 1-2-3 на нанесение на вход мельницы по расходу шлака возмущения типа прямоугольного импульса положительной и отрицательной амплитуд и проведет анализ переходного процесса по вибрации с целью определения точки задания системе оптимального управления пульповым заполнением, соответствующей максимуму скорости изменения параметра вибрации - косвенного параметра, характеризующего уровень пульпы в мельнице. Затем начнется процесс оптимального управления измельчительным агрегатом согласно разработанного способа, обеспечивающий достижение максимума производительности по готовому классу требуемой крупности в условиях повышенной надежности и точности работы всех контуров стабилизации, используемых в агрегате. Через время цикла, характеризуемого скоростью износа шаров, процесс подгрузки шаров с целью вывода шарового заполнения на оптимум, повторится согласно изложенной выше схеме.

Источники информации:

1. В. А. Олевский. Технологические принципы регулирования мельницы и классификатора. "Обогащение руд", N 2, 1959, с.40.

2. А.с. СССР N 933111, B 02 C 25/00, 1982, БИ N 21 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ МЕЛЬНИЦЫ СЛИВНОГО ТИПА В ЗАМКНУТОМ ЦИКЛЕ | 1997 |

|

RU2146176C1 |

| Способ оптимального управления заполнением мельниц измельчаемым материалом и измельчающей средой | 1982 |

|

SU1072903A2 |

| Способ управления измельчительным агрегатом | 1990 |

|

SU1727910A1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ БАРАБАННОГО ХОЛОДИЛЬНИКА | 1997 |

|

RU2137071C1 |

| КОМПЛЕКС ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1998 |

|

RU2149695C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ | 1998 |

|

RU2149062C1 |

| Способ автоматического управления двухстадийным циклом мокрого измельчения | 1980 |

|

SU874185A1 |

| Способ автоматического управления агрегатом измельчения с замкнутым циклом | 1984 |

|

SU1222312A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ АГРЕГАТОМ МОКРОГО ИЗМЕЛЬЧЕНИЯ С ЗАМКНУТЫМ ЦИКЛОМ | 2006 |

|

RU2320417C2 |

| Способ управления процессом мокрого измельчения | 1978 |

|

SU737013A1 |

Изобретение относится к управлению измельчительным агрегатом с шаровой мельницей с решеткой, работающей в замкнутом цикле с классификатором, и может быть использовано в цветной и черной металлургии, промышленности строительных материалов и других отраслях, в частности, при переработке ванадийсодержащих шлаков. Задача изобретения состоит в повышении качества управления и производительности по готовому классу требуемой крупности. Способ оптимального управления измельчительтельным агрегатом замкнутого цикла включает управление шаровым заполнением по потребляемой двигателем мощности и пульповым заполнением путем воздействия на производительность по исходному питанию, а также в способе осуществляют применение систем контроля и регулирования вибраций корпуса мельницы, уровня пульпы в зумпфе насоса, плотности пульпы в мельнице, на сливе классификатора, а также расходов воды в мельницу, бутару и классификатор. Применение этих систем позволяет повысить их надежность и точность, а также достичь максимума производительности по готовому классу требуемой крупности. 1 ил.

Способ оптимального управления измельчительным агрегатом замкнутого цикла, включающий управление шаровым заполнением по потребляемой двигателем мощности и пульповым заполнением путем воздействия на производительность по исходному питанию, поддержание при управлении шаровым заполнением исходного питания в мельницу постоянным и равным значению в момент начала подачи шаров и установку после каждого цикла окончания подачи шаров задания системе стабилизации заполнения мельницы пульпой в точке, соответствующей максимальной скорости изменения пульпового заполнения мельницы, отличающийся тем, что дополнительно измеряют и стабилизируют вибрацию корпуса мельницы, уровень пульпы в зумпфе насоса, плотность пульпы на сливе классификатора, а также расходы воды в мельницу, бутару и классификатор, причем оптимальное управление шаровым заполнением осуществляют путем подгрузки шаров порциями определенного веса до тех пор, пока очередное приращение потребляемой двигателем мощности станет меньше или равно наперед заданному значению, оптимальное управление пульповым заполнением осуществляют в условиях поддержания постоянного оптимального расхода воды в мельницу, соответствующего постоянному содержанию твердого в ее сливе, путем стабилизации вибрационных колебаний корпуса мельницы в точке, соответствующей максимальной скорости изменения заполнения мельницы пульпой, изменением задания работающей в пошаговом режиме системе стабилизации исходного питания каждый раз при выходе параметра вибрации за пределы допустимого диапазона изменений, а заданное значение плотности пульпы на сливе классификатора корректируют с учетом времени запаздывания пропорционально изменениям исходного питания.

| Способ оптимального управления заполнением мельниц измельчаемым материалом и измельчающей средой | 1978 |

|

SU933111A1 |

| Устройство управления процессом мокрого измельчения | 1990 |

|

SU1722581A1 |

| SU 1176943 A, 07.09.85 | |||

| Система управления измельчительным комплексом | 1982 |

|

SU1021472A1 |

| Способ оптимального управления заполнением мельниц измельчаемым материалом и измельчающей средой | 1982 |

|

SU1072903A2 |

Авторы

Даты

2000-03-10—Публикация

1997-09-22—Подача