весины. Степень наполнения прн пропитке составляет 20%, степень уплотнения древесины- 40-41%. Пропитанные заготовки выдерживаются при 170±5°С в термошкафу в течение 30-40 мин. Время выдержки определяют из расчета 1 минута на 1 мм толщины уплотненного материала.

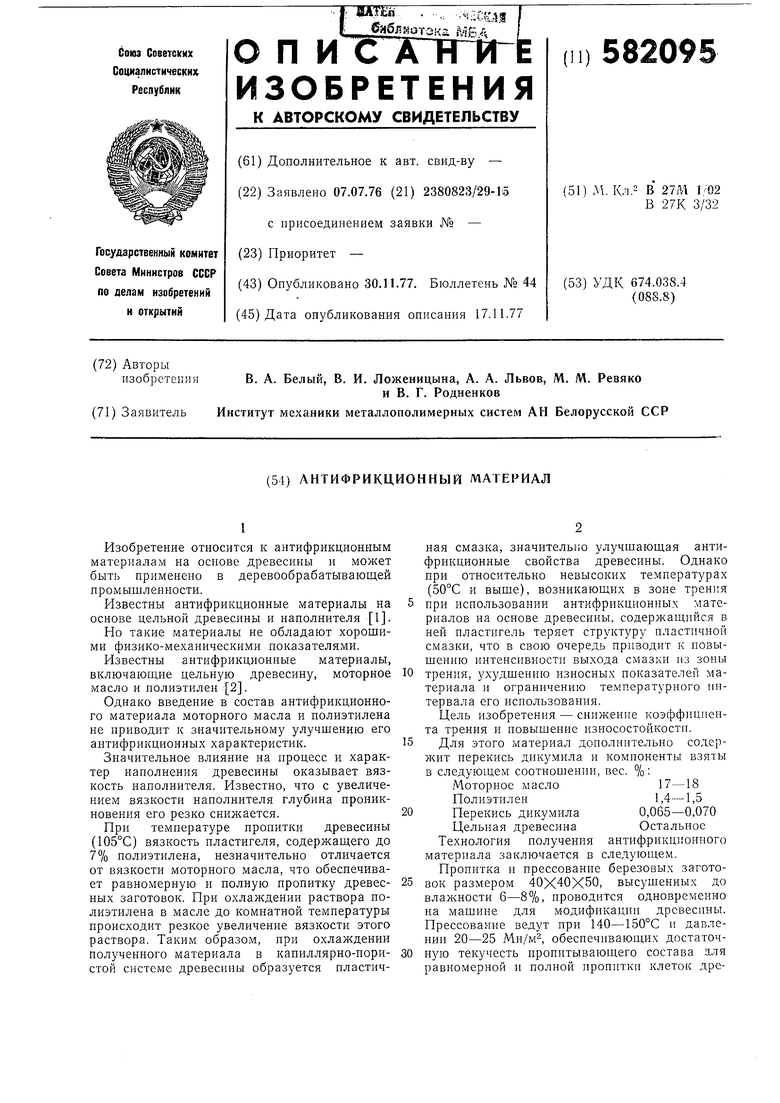

Температура термообработки наполненной прессованной древесины соответствует температуре распада перекиси дикумила (445± ±5°К), при которой образуются оксирадикалы, вступающие во взаимодействие с линейными макромолекулами полиэтилена и масла:

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционный материал | 1988 |

|

SU1585163A1 |

| АНТИФРИКЦИОННЫЙ ДРЕВЕСНО-ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2383570C2 |

| АНТИФРИКЦИОННАЯ ПРЕССОВАННАЯ ДРЕВЕСИНА | 1971 |

|

SU306960A1 |

| ВЯЗКОСТНАЯ ПРИСАДКА К УГЛЕВОДОРОДНЫМ МАСЛАМ И ПЛАСТИЧНЫМ СМАЗКАМ | 1997 |

|

RU2131453C1 |

| Смазка для холодной обработки металлов давлением | 1982 |

|

SU1062246A1 |

| Антифрикционный материал | 1973 |

|

SU449804A1 |

| АНТИФРИКЦИОННАЯ ПРЕССОВАННАЯ ДРЕВЕСИНА | 2002 |

|

RU2221821C1 |

| Поверхностно-модифицированный композиционный материал | 2015 |

|

RU2615416C2 |

| ПЛАСТИЧНАЯ СМАЗКА | 2005 |

|

RU2294957C1 |

| Полимерная композиция | 1981 |

|

SU1005442A1 |

СНз

СНз

f ;,:0:0-С-// / I

СНз

443 °К

(I)

СИз

СНз

-CHj-C-CH -CHjСНзСНз

сн,

I

W C-CH -CH;j-,

сн.

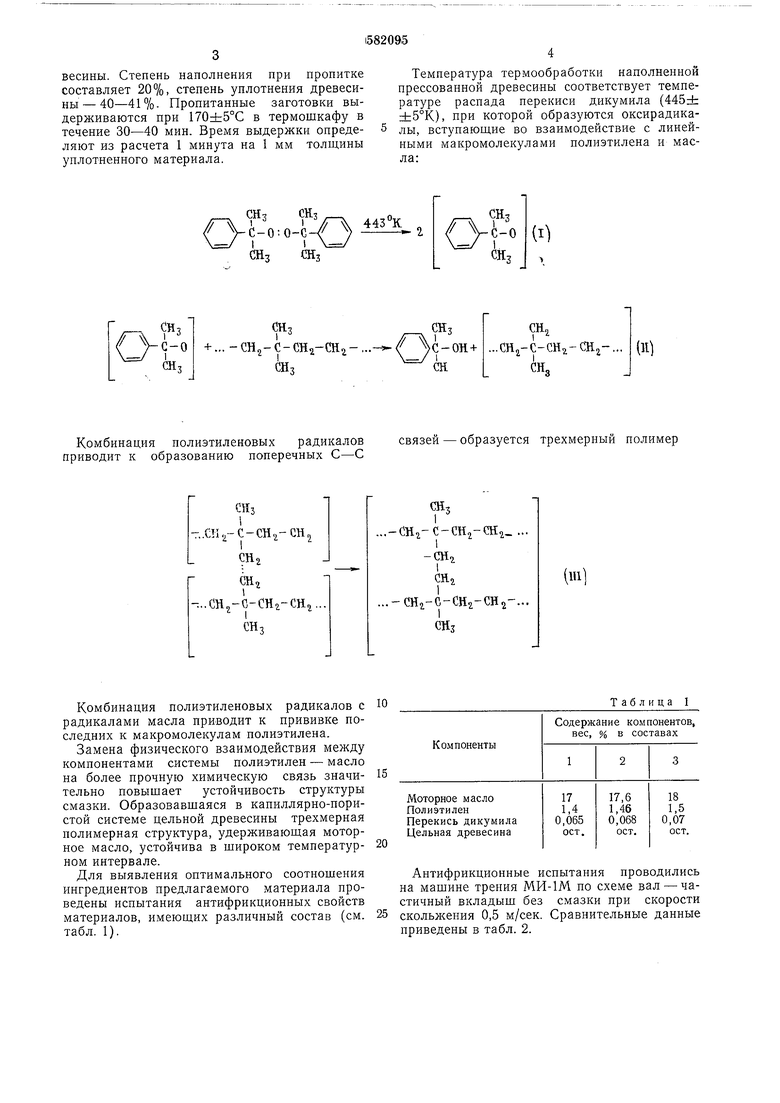

Комбинация полиэтиленовых радикалов приводит к образованию поперечных С-С

«Ь -7..СИ.,-С-СН2СНгСН,,

-..CHj-G-CHiш.

Комбинация полиэтиленовых радикалов с радикалами масла приводит к прививке последних к макромолекулам полиэтилена.

Замена физического взаимодействия между компонентами системы полиэтилен - масло на более прочную химическую связь значительно повышает устойчивость структуры смазки. Образовавшаяся в капиллярно-пористой системе цельной древесины трехмерная полимерная структура, удерживающая моторное масло, устойчива в щироком температурном интервале.

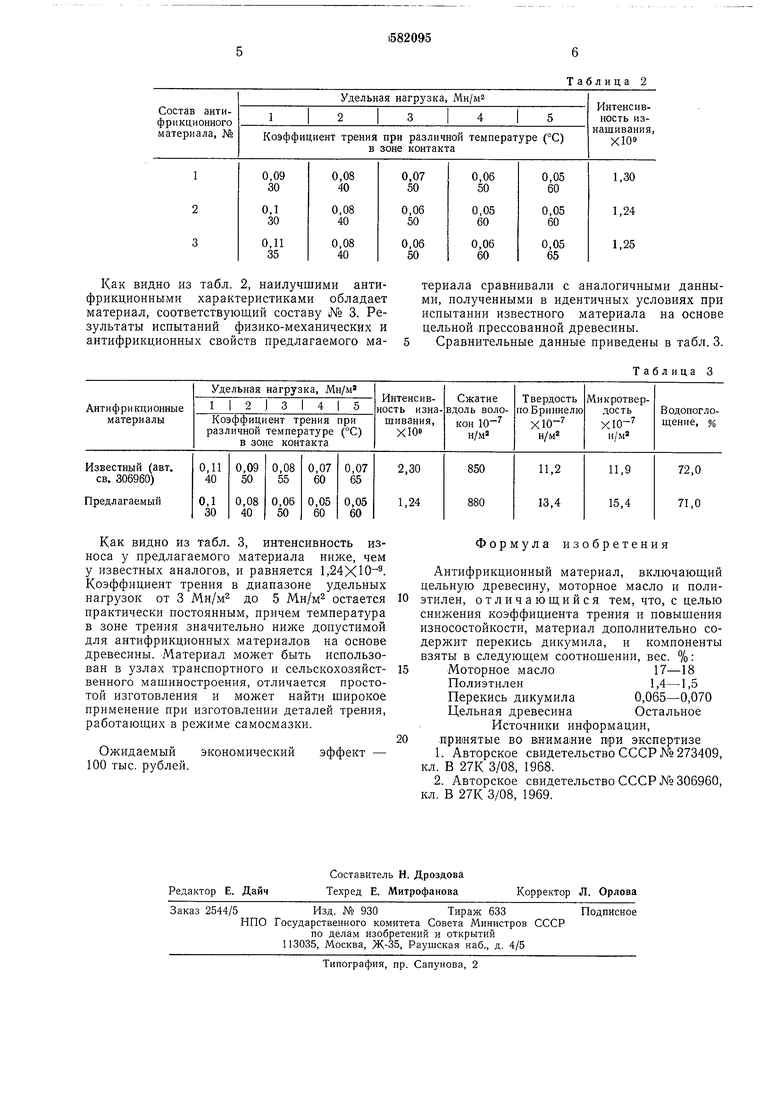

Для выявления оптимального соотношения ингредиентов предлагаемого материала проведены испытания антифрикционных свойств материалов, имеющих различный состав (см. табл. 1).

связей - образуется трехмерный полимер CHc,

(111

...

Таблица 1

Содержание компонентов, вес, % в составах

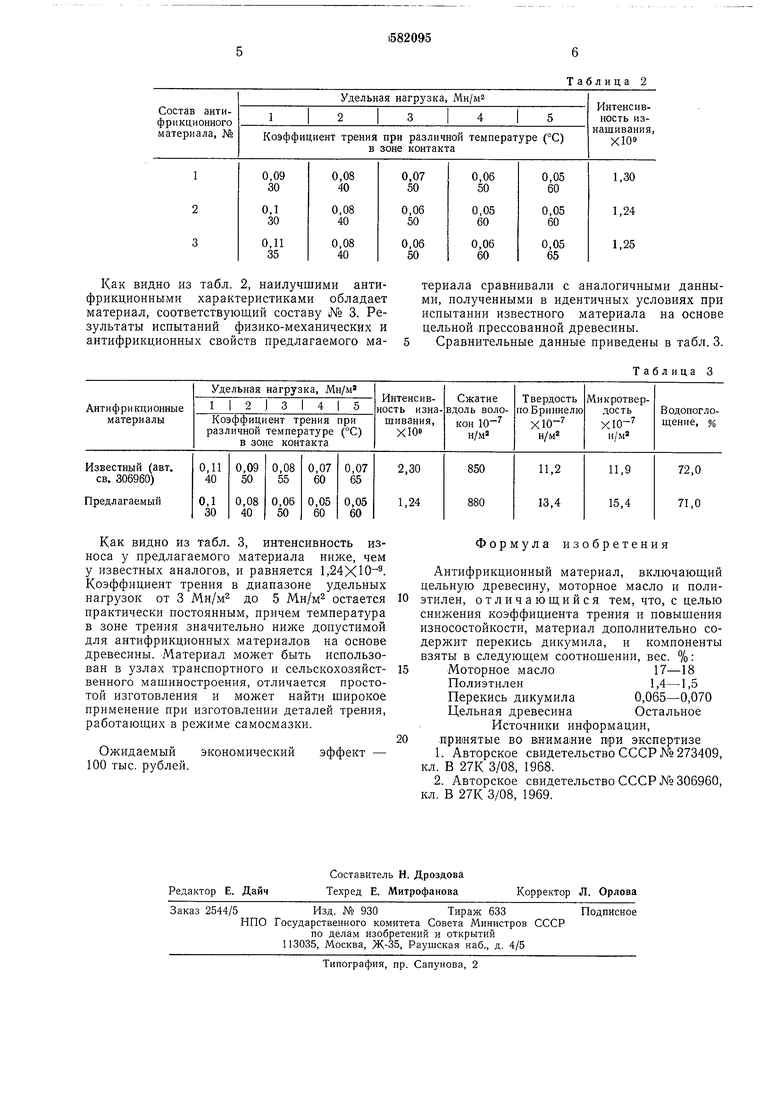

Антифрикционные испытания проводились на машине трения МИ-1М по схеме вал -частичный вкладыш без смазки при скорости скольжения 0,5 м/сек. Сравнительные данные приведены в табл. 2.

Как ВИДНО из табл. 2, наилучшими антифрикционными характеристиками обладает материал, соответствующий составу № 3. Результаты испытаний физико-механических и антифрикционных свойств иредлагаемого маКак видно из табл. 3, интенсивность износа у предлагаемого материала ниже, чем у известных аналогов, и равняется 1,24Х10 Коэффициент трения в диапазоне удельных нагрузок от 3 Мн/м до 5 Мн/м остается практически постоянным, причем температура в зоне трения значительно ниже допустимой для антифрикционных материалов на основе древесины. Материал может быть использован в узлах транспортного и сельскохозяйственного машиностроения, отличается простотой изготовления и может найти широкое применение при изготовлении деталей трения, работающих в режиме самосмазки.

Ожидаемый экономический эффект - 100 тыс. рублей.

Таблица 2

териала сравнивали с аналогичными данными, полученными в идентичных условиях при испытании известного материала на основе цельной прессованной древесины. Сравнительные данные приведены в табл. 3.

Таблица 3

Формула изобретения

Антифрикционный материал, включающий цельную древесину, моторное масло и полиэтилен, отличающийся тем, что, с целью снижения коэффициента трения и повышения износостойкости, материал дополнительно содержит перекись дик)шила, и компоненты взяты в следующем соотношении, вес. %: Моторное масло17-18

Полиэтилен1,4-1,5

Перекись дикумила0,065-0,070

Цельная древесинаОстальное

Источники информации, .принятые во вдаимаяие при экспертизе

Авторы

Даты

1977-11-30—Публикация

1976-07-07—Подача