Изобретение относится к технике изготовления пористых полимерных изделий.

Известна установка для изготовления микропористых полимерных материс1лов, включеиощая устройство для нанесения полимерного слоя на движущуюся подложку и устройство для коагулирования, известная установка не позволяет получить гладкую поверхность коагулируемого материала и имеет низкую производительность.

Предлагаемая установка лишена указанных недостатков и отличается от известной тем, что подложка и устройство для коагулирования выполнены соответственно в виде бесконечной конвейерной ленты и лотка, охватывающего ее верхнюю ветвь, причем лоток снабжен установленной над лентой пластиной, образующей с лентой щель высотой до 1 см, устройством для подачи к краю-щели жидкости, не являющейся растворителем нанесенного полимерного слоя, и, по меньшей мере, одним гибким покрывным листом.

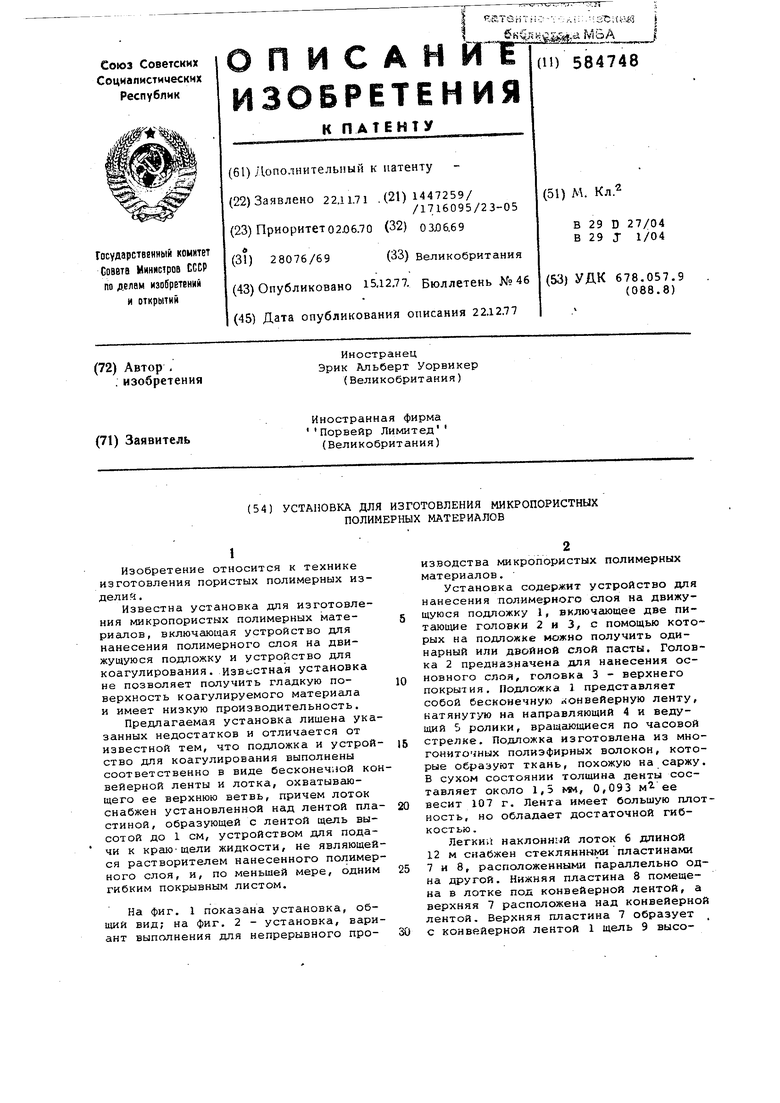

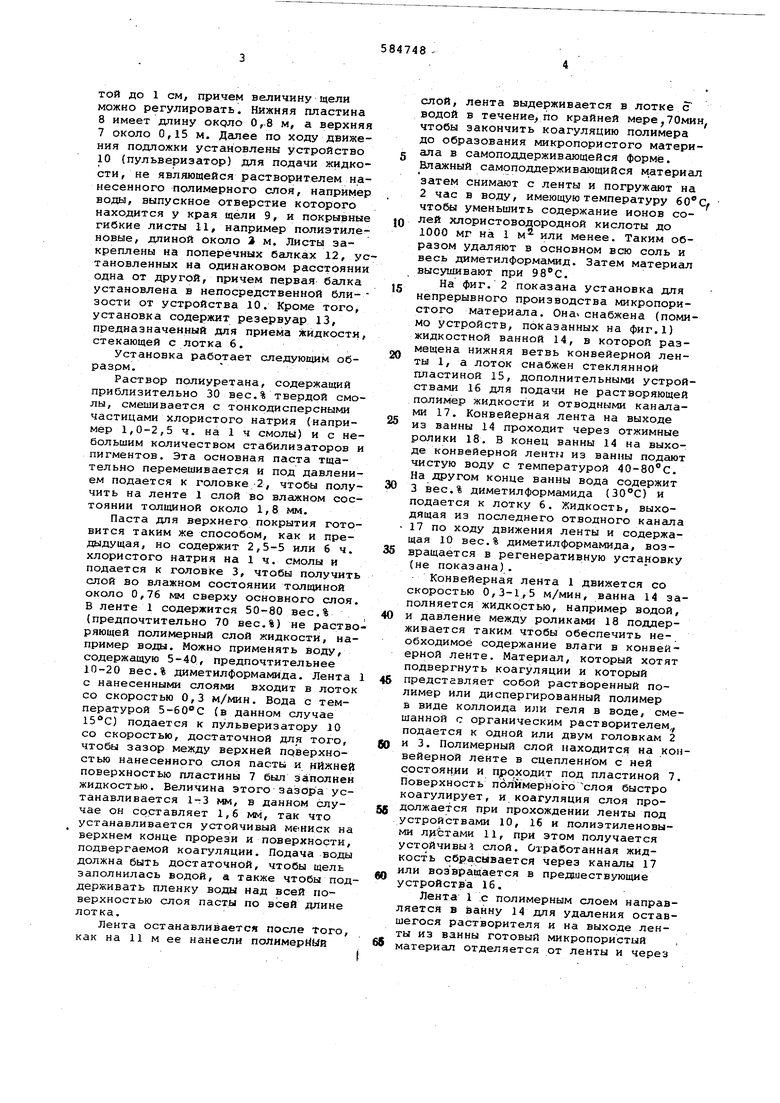

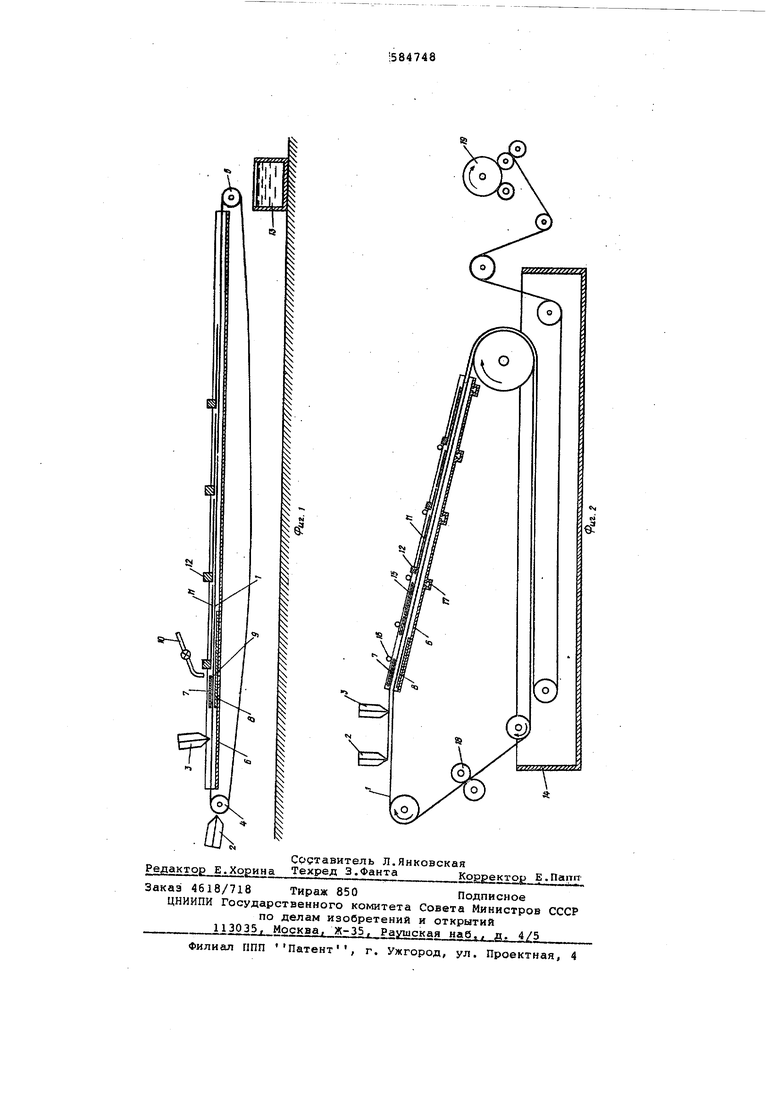

На фиг. 1 показана установка, общий вид; на фиг. 2 - установка, вариант выполнения для непрерывного производства микропористых полимерных материалов.

Установка содержит устройство для нанесения полимерного слоя на движущуюся подложку 1, включсиощее две питающие головки 2 и 3, с помощью которых на подложке можно получить одинарный или двойной слой пасты. Головка 2 предназначена для нанесения основного слоя, головка 3 - верхнего покрытия. Подложка 1 представляет собой бесконечную лонвейерную ленту, натянутую на направляющий 4 и ведущий 5 ролики, вращающиеся по часовой стрелке. Подложка изготовлена из многоннточных полиэфирных волокон, которые образуют ткань, похожую на саржу. В сухом состоянии толщина ленты составляет около 1,5 мм, 0,093 ее весит 107 г. Лента имеет большую плотность, но обладает достаточной гибкостью .

Легки. наклонней лоток 6 длиной 12 м снабжен стеклянными пластинами 7 и 8, расположенными параллельно одна другой. Нижняя пластина 8 помещена в лотке под конвейерной лентой, а верхняя 7 расположена над конвейерной лентой. Верхняя пластина 7 образует с конвейерной лентой 1 щель 9 высотой до 1 см, причем величину щели можно регулировать. Нижняя пластина 8 имеет длину около 0,8 м, а верхняя

7около 0,15 м. Далее по ходу движения подложки установлены устройство 10 (пульверизатор) для подачи жидкости, не являющейся растворителем нанесенного полимерного слоя, например воды, выпускное отверстие которого находится у края щели 9, и покрывные гибкие листы 11, например полиэтиленовые, длиной около Л м. Листы закреплены на поперечных балках 12, установленных на одинаковом расстоянии одна от другой, причем первая балка установлена в непосредственной бли- зости от устройства 10. Кроме того, установка содержит резервуар 13, предназначенный для приеМа жидкости, стекающей с лотка 6.

Установка работает следующим образом.

Раствор полиуретана, содержащий приблизительно 30 вес.% твердой смолы, смешивается с тонкодисперсными частицами хлористого натрия (например 1,0-2,5 ч. на 1 ч смолы) и с небольшим количеством стабилизаторов и пигментов. Эта основная паста тщательно перемешивается и под давлением подается к головке -2, чтобы получить на ленте 1 слой во влажном состоянии толщиной около 1,8 мм.

Паста для верхнего покрытия готовится таким же способом, как и предыдущая, но содержит 2,5-5 или 6 ч. хлористого натрия на 1 ч. смолы и подается к головке 3, чтобы получить слой во влажном состоянии толщиной около 0,76 мм сверху основного слоя.

8ленте 1 содержится 50-80 вес.% (предпочтительно 70 вес.%) не растворяющей полимерный слой жидкости, например воды. Можно применять воду, содержащую 5-40, предпочтительнее 10-20 вес.% диметилформамида. Лента с нанесенными слоями входит в лоток со скоростью 0,3 м/мин. Вода с температурой (в данном случае ) подается к пульверизатору 10

со скоростью, достаточной для того, чтобы зазор между верхней поверхностью нанесенного слоя пасты и нижней поверхностью пластины 7 был заполнен жидкостью. Величина этого зазора устанавливается 1-3 , в данном случае он составляет 1,6 мм, так что устанавливается устойчивый на верхнем конце прорези и поверхности, подвергаемой коагуляции. Подача воды должна быть достаточной, чтобы щель заполнилась водой, а также чтобы поддерживать пленку воды над всей поверхностью слоя пасты по всей длине лотка.

Лента останавливается после Того, как на 11 м ее нанесли полимерЙЫв

слой, лента выдерживается в лотке с водой в течение по крайней мере,70мин, чтобы закончить коагуляцию полимера до образования микропористого материала в самоподдерживающейся форме. Влажный самоподдерживающийся материгш затем CHHMcuoT с ленты и погружают на

2час в воду, имеющую температуру 60°С, чтобы уменьшить содержание ионов солей хлористоводородной кислоты до 1000 мг на 1 м или менее. Таким образом удаляют в основном всю соль и весь диметилформамид. Затем материал высушивают при 98°С.

На фиг. 2 показана установка для непрерывного производства Микропористого материала. Она снабжена (помимо устройств, показанных на фиг.1) жидкостной ванной 14, в которой размещена нижняя ветвь конвейерной ленты 1, а лоток снабжен стеклянной пластиной 15, дополнительными устройствами 16 для подачи не растворяющей полимер Жидкости и отводными каналами 17. Конвейерная лента на выходе из ванны 14 проходит через отжимные ролики 18. В конец ванны 14 на выходе конвейерной лентн из ванны подают чистую воду с температурой 40-80 С. На другом конце ванны вода содержит

3вес.% диметилформамида (30С) и подается к лотку 6. Жидкость, выходящая из последнего отводного канала

17 по ходу движения ленты и содержащая 10 вес.% диметилформамида, возвращается в регенеративную установку (не показана).

Конвейерная лента 1 движется со скоростью 0,3-1,5 м/мин, ванна 14 заполняется жидкостью, например водой, и давление между роликами 18 поддерживается таким чтобы обеспечить необходимое содержание влаги в конвейерной ленте. Материал, который хотят подвергнуть коагуляции и который представляет собой растворенный полимер или диспергированный полимер в виде коллоида или геля в воде, смешанной с органическим растворителем,, подается к одной или двум головкам 2 и 3. Полимерный слой находится на конвейерной ленте в сцепленном с ней состоян.ии и проходит под пластиной 7. Поверхность полимерного слоя быстро коагулирует, и коагуляция слоя продолжается при прохождении ленты под устройствагии 10, 16 и полиэтиленовыми лиЬтами 11, при этом получается устойчивый слой. Отработанная жидкость сбрасывается через каналы 17 или возвращается в предшествующие устройства 16.

Лента 1 .с полимерным слоем направляется в ванну 14 для удаления оставшегося растворителя и на выходе ленты из ванны готовый микропористый материал отделяется от ленты и через

ванну в направлении, противоположном движению ленты, направляется на намоточное устройство 19.

Формула изобретения

Установка для изготовления микропористых полимерных материалов, включающая устройство для нанесения полимерного слоя на движущуюся подложку и устройство для коагулирования, отличающаяся тем, что, с целью получения гладкой поверхности коагулируемого материала и повышения производительности установки, подложка и устройство для коагулирования выполнены соответственно в виде бесконечной конвейерной ленты и лотка, охватывгиощего ее верхнюю ветвь, причем лоток снабжен установленной над лентой пластиной, образующей с лентой щель высотой до 1 см, устройством для подачи к краю щели жидкости не являющейся растворителем нанесенного полимерного слоя, и, по меньшей мере, одним гибким покрывным листом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления микропористых полимерных материалов | 1972 |

|

SU651678A4 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 1970 |

|

SU420192A3 |

| Полимерная композиция | 1974 |

|

SU528882A3 |

| Способ получения искусственной кожи | 1969 |

|

SU523644A3 |

| МАТЕРИАЛ | 1992 |

|

RU2022768C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА | 1992 |

|

RU2022767C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОЛОТНООБРАЗНЫЕ ПОДЛОЖКИ И ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОТЕН БЕЗ ПОДЛОЖЕК | 1990 |

|

RU2074918C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО МАТЕРИАЛА ПОД ЗАМШУ | 1971 |

|

SU311464A1 |

| СПОСОБ ПРОИЗВОДСТВА ОСНОВАНИЯ ДЛЯ ИСКУССТВЕННОЙ КОЖИ НА ОСНОВЕ ПОЛИУРЕТАНА, НЕ СОДЕРЖАЩЕЙ ДИМЕТИЛФОРМАМИД (ДМФА) ИЛИ ДРУГИЕ РАСТВОРИТЕЛИ ИЛИ ВОДУ, И СООТВЕТСТВУЮЩИЙ СПОСОБ ПРОИЗВОДСТВА ИСКУССТВЕННОЙ КОЖИ | 2021 |

|

RU2832058C1 |

| МЕМБРАНА, СОДЕРЖАЩАЯ ИНТЕГРИРОВАННЫЙ ПРОНИЦАЕМЫЙ КАНАЛ | 2005 |

|

RU2388526C2 |

Авторы

Даты

1977-12-15—Публикация

1971-11-22—Подача