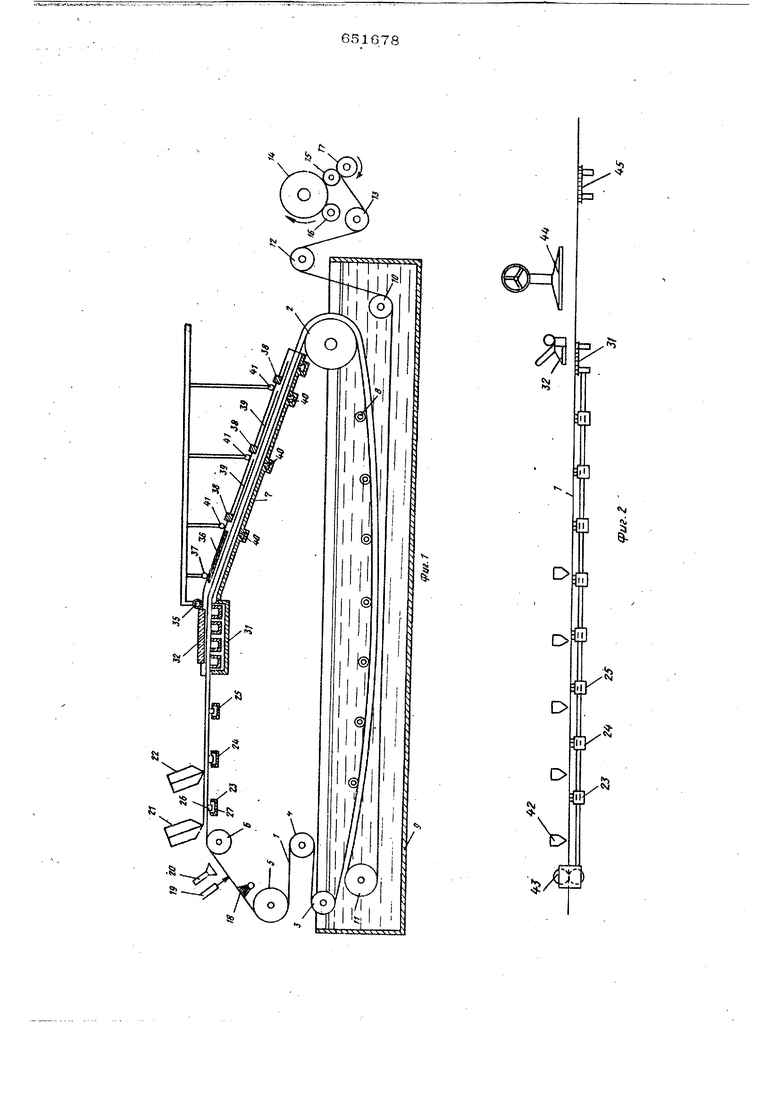

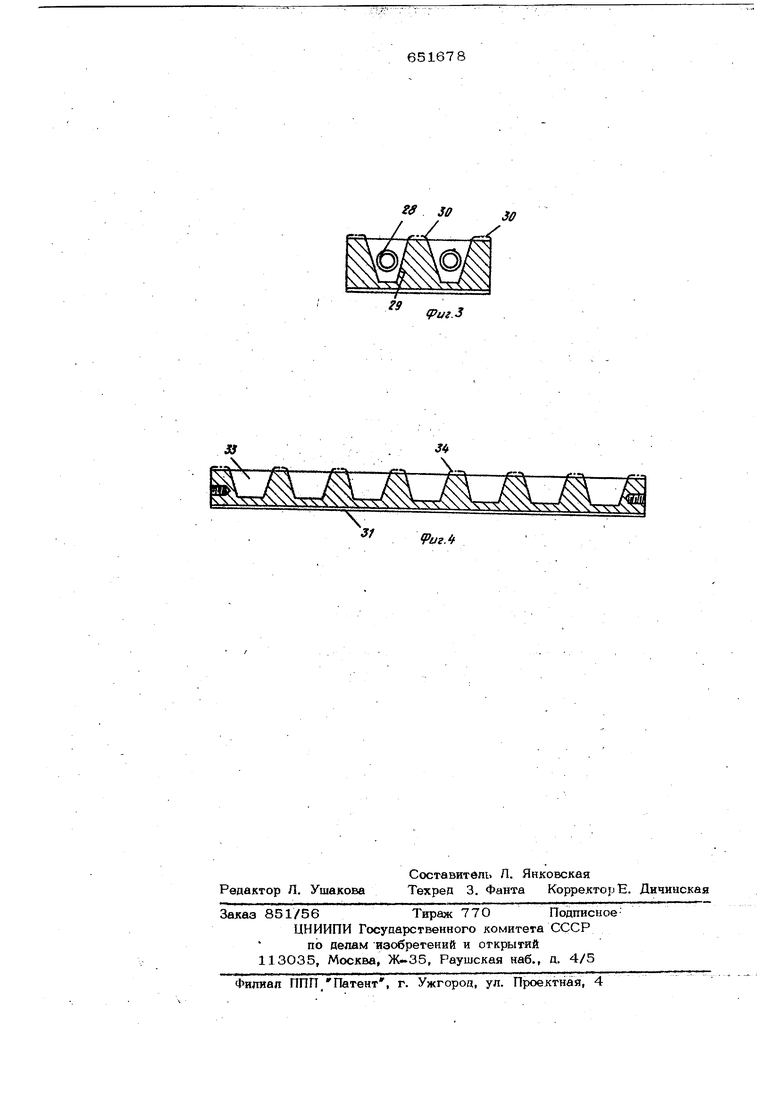

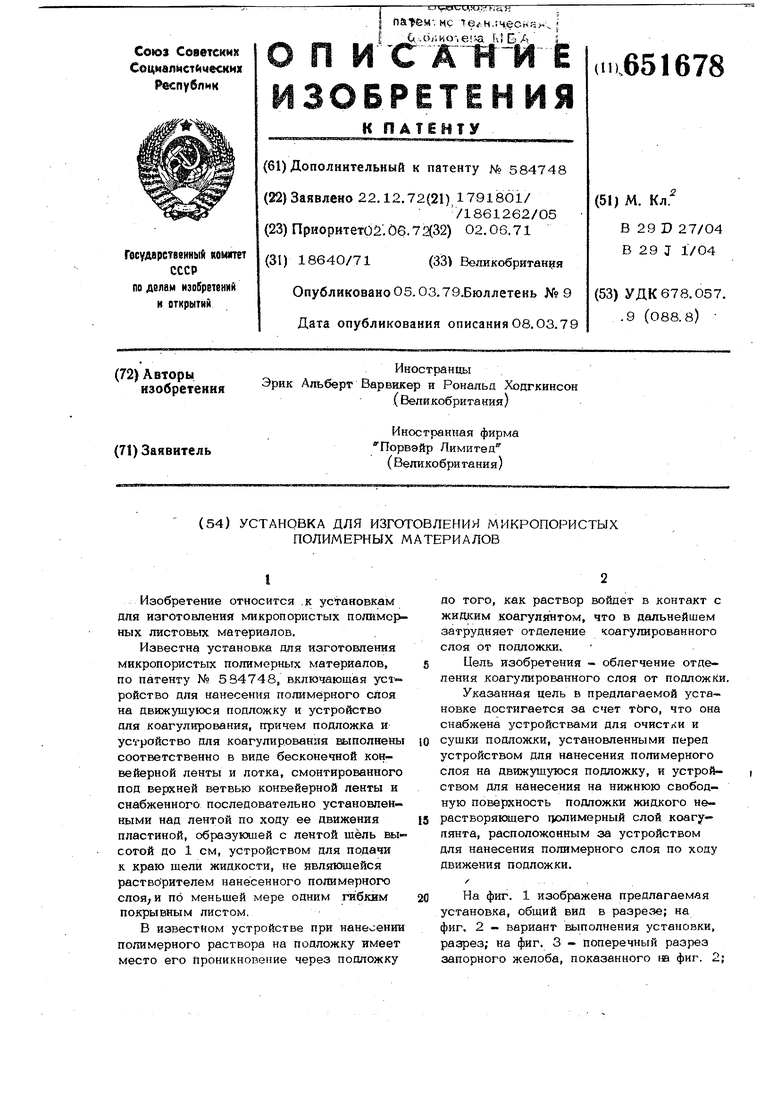

3 .6 на фиг. 4 поперечный разрез широкого желоба, показанного на фиг. 2. Установка с.одержит пористую подложку в виде бесконечной конвейерной ленты 1, изготовленной из полиэфирш 1х нитей, огибакйцей ролики 2, 3. 4, 5, 6 и проходшцей над устройством для крагупиро- вания, выполненным в виде наклонного потка 7. Лоток 7 расположен нижо верхней части конвейерной ленты 1 и поддерживает ее. Верхний конец лотка 7 нако дится на том же уровне, что и верхняя точка наиболее высоко размещенного ро лика 6, ДЛ9 того чтобы обеспечить горизонтальное натяжение верха конвейерной, ленты 1. Нижний конец лотка оканчивается непосредственно перед роликом 2, установленным на том же уровне, что и ролик 3. Нижняя; часть ленты 1 поддерживается изогнутым опорным брусом 8. Ролики 4 и 5 способствуют натяжению ленты. Нилсняя часть конвейерной ленты расположена внутри емкости 9 (под слоем жидкости). В емкости 9 размешены ролики 10 и, 11. Направляющий ролик 12 и подвижный ролик 13 установлены за емкостью вместе с намоточной катушкой 14 Ьпирающейся на ролики 15 и 16. Ролику 15 передается вращение от ролика 17, Устройство для очистки и сушки подложки расположено между роликами 5 и 6, оно включает щетку 18, воздуходувку 19 и радиационные нагреватели 20. За этимустройством смонтировано устройство для нанесения полимерного слоя на движущуюся подложку (пенту) 1, содержащее пару экструзионнык головок 21 и 22, за которыми установлено устройство ДЛИ нанесения на нижнюю свободну1б поверхность подложки жидкого нерастворякацего полимерный слой коагулянта (желоба 23, 24, 25). Я елоба смонтированы под конвейерной лентой на расстоянии порядка 0,6 м один от другого. Первый желоб 23 находится на расстоянии 0,46 м Of первой экструзионной головки 21 по ходу движения ленты 1. Я лоба применяются для контроля степени проникновения наносимой полимерной композиции из головок 21 и 22 в ленту 1 В желоба подают воду или другую нерастворякацую полимер жидкость для смачивания Каждый желоб имеет внутренний приток 26 и наружный сток 27. Верхние поверхности желобов выпо; нены закругленными (см. фиг. З). В же- лобах имеются входные отверстия 28 для жидкости. Кроме того, желоба имеют 78 плоские донные каналы 29, располагающиеся поперек ленты 1. Лента скользит по верхним поверхностям ЗО желобоа Широкий желоб 31 (предпочтительная форма которого показана на фиг. 4) размещен ниже ленты 1 вод менисковой пластиной 32. Рвлоб 31 имеет семь плоских донных каналов 33, кйждый из которых снабжен входным боковым от верстием (на чертеже не показано), Е5ерхняя поверхность 34 желоба 31 выполнйна со скругленными кромками. Каналы 33 шире, чем каналы 29 (в направлении движения ленты). Менисковая пластина 32 образует с лентой 1 регулируемую щель. На входе ленты в лоток 7 пластина оборудована трубкой 35 для подачи жидкости на поверхность менисковой пластины в ее нижнем конце. .Далее по ходу движения ленты установлена стеклянная пластина 36 длиной около 2,4 м, снабженная трубкой 37. Поперечные брусья 38 и листы 39 длин.ой около 1,8 м расположены ниже стеклянной пластины 36 поперек лотка 7. В желобе выполнены сточные отверстия 40. Непосредствес1но перед каждым брусом 38 расположена питающая труба 41. Измеряющие устройства (на чертеже не показаны) могут быть размещены между роликом 6 и экструзионной головкой 21, между головками 21 и 22 или между головкой 22 и пластиной 32 для контролирования толщины экструдируемого материала. Устройство работает следующим образом. Конвейерная лента 1 движется с заданной скоростью, предпочтительно 0,91,5 м/мин. Емкость 9 заполнена жидкостью, например водой. Скорость ролика 17 синхронгизирована со скоростью ленты 1. Перед экструзионной головкой 21 лента сушится. Полимерную композицию, которую хотят скоагулировать, подают одной или двумя гбловками 21 и 22 в зависимости от того, какую пленку хотят получить: однослойную или двуслойную,; ., Скорость подачи полимера регулируется для получения желаемой толщины слоя (0,3-3 мм). Первый слой полимерной композиции, нанесенный на сухую ленту, погружают в жидкость и пропитывают ленту со скоростью зависяидей от характеристик ленты и вязкости полимерной

КОМПОЭИ1ШИ, Когда пента скользит над желобами 23, на ленту подается жидкост и на ленте начинается коагуляция слоя полимера, зацерживаемая дальнейшей пе- нетрацией ленты. Степень пенетрации ленты предпочтительна , например 5 0.60%, ее толщины. Для слоя полимера типична пенетрация на О,15 0,6 мм (например на 0,2-0,4 мм), так как в ЭТИХ пределах используют преолоч тительно композицию: попиуретан-ДМФ-хлористый натрий. Если пенетрация не достаточная усадочные силы, возникающие во время коагуляции, могут привести к отшелушиванию коагушфуемого слоя от ленты и к появлению мориин. Если пенетрация избыточная,возможна порча материала и его разрушение. Оптимальная степень пенетрации может быть достигнута регулированием скорости движения ленты, положения желоба 23 и скоростью подачи жидкости, нерастворякнцей полимер.

Подача растворителя в жеяоб 23 не должна быть избыточной, т.е. лента должна быть равномерно увлажненной на верхней стороне без сухих мест и капель, так какв обоих случаях это будет вызывать неравномерную коагуляцию. Желоба 24 и 25 предназначены для поддержания ленты в состоянии полного увлажнения.

Пленка полимера наносится на ленту 1 конвейера и закрепляется на ней. Зазор между пластиной 32 и верхней поверхностью пленки полимера регулируется так чтобы образовался стабильный менаск жидкости у нижнего конца пластины 32. Равномерная коагуляция происходит, копда мениск составляет 0,5 см или меньше. Так как коагулирующая жидкость абсорбируется в пленке, свежая жидкость подается для доливания мениска. Таким образом, поверхность пленки быстро коагулирует, -а коагуляция остального слоя продолжается, так как лента проходит под трубкой 35 и далее под полиэтиленошми листами 39.

Через питающую трубу 41 подается жидкость, которая может сбрасываться через отверстия 40 или подаваться снова в питающую трубу 41. Предпочтитель но подавать чистую воду в тот конец емкосги 9, где расположен ролик 3. Е5ода подаваемая в емкость 9 имеет температуру от 40 до 8О С, а на другом конце емкости ее температура спставляет около 30 С она содержит околю 3 вес.% диметилформамида.

Выходящая из емкости жидкость по принципу противотока подается в лоток 7 на выходе из отверстий 40, Жидкость содержит около 10% диметилформамида, который затем выделяют. В сточной жидкости может содержаться и большее количество растворителя, однако при большем содержании растворителя в исходной коагулирующей жидкости возможно помутнение коагулирующей поверхности,

при этом она получается менее гладкой. , По меньшей мере частично скоагулированная пленка через ролик 2 подается в емкость 9. Пленка, находящаяся теперь на нижней стороне ленты 1, проходит

до ролика 1О за время, достаточное для вытеснения растворителя из пленки. Затем пленку выводят из емкости на ро;шк 12, далее ока проходит . через ролик 13, обеспечивакмшй необходимое натяжение

пленки, ролики 15 и 16 и наматывается на катушку 14.На фиг. 2 показан вариант установки содержащей пять экструзионных головок 42, направляющие валки 43, стеклянную

пластину 44 и дополнительный широкий желоб 45, расположенный.на некотором расстоянии от желоба 31.

Предлагаемая установка дает возможность наносить Несколько слоев и тем са-

мым ускорить процесс изготовления полимерного материала;

Формулаиз-обретения

Установка для изготовления микропористых полимерных материалов по патенту № 584748, отличающаяся тем, что, с целью облегчения отделения коагулированного слоя от подложки, она

снабжена устройствами для очистки и сушки подложки, установленными перед устройством для нанесения полимерного слоя на движущуюся подложку, и устройством для нанесения на нижнюю свободную поверхность подложки жидкого нерастворяюшего полимерный слой коагулянта, расположенным за устройством для нанесения полимерного слоя по ходу движения подложки.

« fe

SB

144

агз

-

I

D

О

;J5

О

Д

О

.sj

5

Л(Риг.з

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления микропористых полимерных материалов | 1971 |

|

SU584748A3 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 1970 |

|

SU420192A3 |

| Способ получения искусственной кожи | 1971 |

|

SU550126A3 |

| Полимерная композиция | 1974 |

|

SU528882A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПОЛИМЕРНОГО ПОКРЫТИЯ | 1973 |

|

SU391784A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО МАТЕРИАЛА ПОД ЗАМШУ | 1971 |

|

SU311464A1 |

| Устройство для обработки листового стекла | 1975 |

|

SU629870A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОКРЫТИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И ИЗДЕЛИЯ ИЗ ПОЛОСЫ | 1995 |

|

RU2149102C1 |

| БИОРАЗЛАГАЕМАЯ ПЛЕНКА | 2012 |

|

RU2561078C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭКСТРУДИРОВАНИЯ ПОРУЧНЯ ИЗ ТЕРМОПЛАСТМАССЫ | 2008 |

|

RU2497671C2 |

J«

УигЛ

Авторы

Даты

1979-03-05—Публикация

1972-12-22—Подача