1

Изобретение относится к области металлургии и литейного проиэводств а и может быть использовано для изготовления деталей, работающих в условиях абразивного износа.

Известен износостойкий чугун следующего состава в вес. %:

2,9-3,3

Углерод 0,8-1,4

Кремний 0,4-0,8

Марганец 12,0-15,0

Хром 1,1-1,3

Ванадий 1,4-1,6

Молибден 0,3-0,5

Медь Остальное

Железо

Известный чугун имеет низкие прочностные и пластические свойства, что обусловлено высоким содержанием хрома и наличием в структуре большого количества хрупкой карбидной фазы. Несмотря на высокую износостойкость такой чугун не может применяться для изготовления деталей, работающих в условиях активного абразивного износ при воздействии ударных нагрузок. Кроме того, наличие дефицитного молибдена в составе значительно удорожает чугун.

Целью изобретения является повышение прочности и ударной вязкости

чугуна при сохранении его износостойкости в условиях активного ударноабразивного износа.

Это достигается тем, что предложенный чугун, содержащий углерод, кремний, марганец, хром, ванадий, медь, железо, дополнительно содержит теллур при следующем соотношении компонентов, вес. %:

1,5-1,9 0,8-1,4 0,85-1,2 9,0-11,0 0,5-1,0 0,3-0,9 0,01-0,1 Остальное

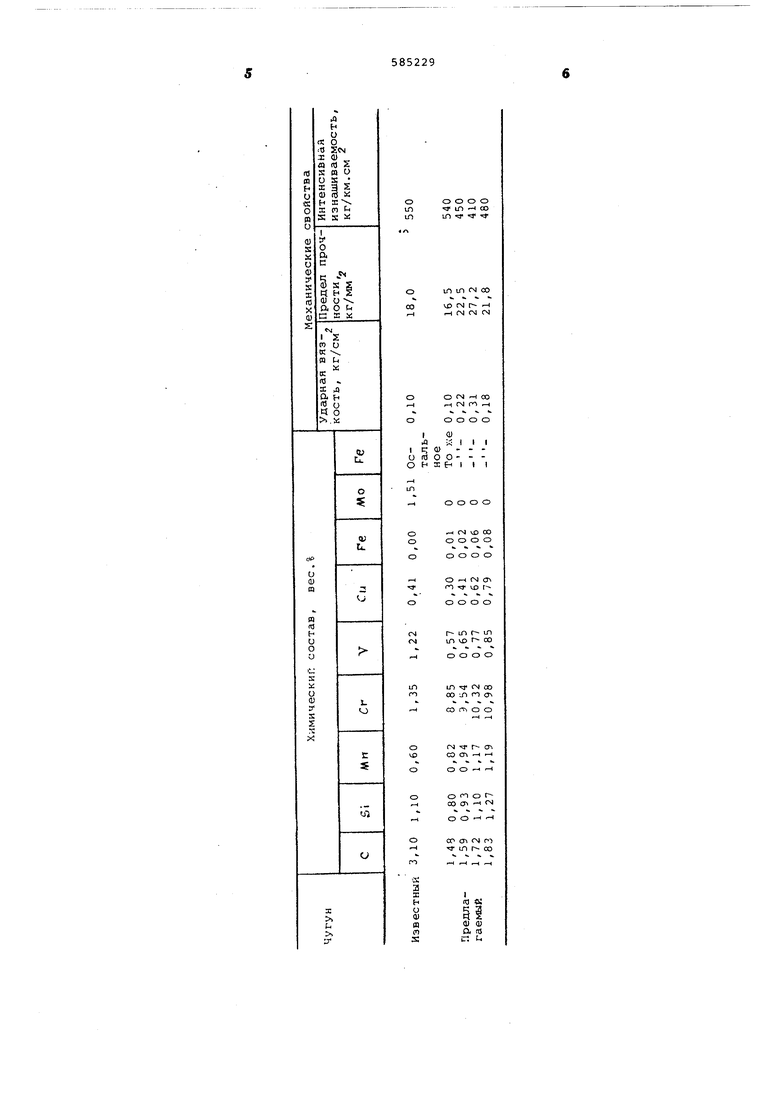

Марганец в пределах О,85-1,2% повышает с 10 до 25% содержание нестабильной аустенитной составляющей в структуре сплава после термообработки. Содержание марганца в чугуне выше 1,2% способствует появлению в структуре стабильного аустенита, что снижает износостойкость. При содержании марганца меньше 0,35% в структуре чугуна наблюдается уменьшение доли аустенитной составляющей и увеличивается доля мартенситной составляющей. что снижает износостойкость и увелич вает хрупкость, Введение меди в чугун способствуе повышению прочности аустенитной составляющей. При содержании меди в чуг не в пределах от 0,6 до 0,9% микротвердость аустенитной составляющей 2 повышается с 400 до 500 кг/мм . Содержание меди более 0,9% приводит ;к снижению мартенситной точки и появлению в структуре сплава стабильного аустенита, что приводит к сниже нию износостойкости. ..Содержание меди в чугуне меньше 0,3% существенно не влияет на прочностныв свойства. Соотношение содержания хрома и углерода в сплаве для получения в : структуре чугуна комплексного карбида типа должно быть Ск : С 6. Превышение этого соотношения приводит к образованию карбида типа /ЛбгзС,; ПР уменьшении данного соот ношения 3 структуре увеличивается количество карбида . Переход ,,Cg в , приводит к уменьшению значений удельной энергии разру1иен:1Я карбидной фазы с 92 рЗ до 15,35 и снижению микротвердости с 1370 до 1100 кг/мм, превращение карбида из e. Meg С приводит к снижению микротвердзосги с 1370 до 800 кг/мм. Оба этих процесса приводят к снижению износостойкости. В известном сплаве соотношение ,5-4 обусловливает образован карбидов типаМе С. Повьлшенае износо стойкости предлагаемого сплава дости гается изменением строения карбидной фаэы из Ме.С в путем изменения соотношения хрома к углероду С С б Увеличение в структуре нестабильного аустенита позволяет с.ч::зить содержание карб:пной фазы, не снижая иэкосостоП Ост.- и одновременно повысить прочнее- и ударную вязкость. Содержание углерода в предлагаемом состапе. --гугуча должно находиться в преле;.г.,г 1., 5-1,9% и соответственно соцержаште хрома 9-11%. Содержание хрома меньше 9% и углерода менее 1,5 приводит к резкому уменьшению количества карбидной фаэы и снижению ИЗНОСОСТОЙКОСТИ. Верхние пределы хрома и углерода обусловлены тем, что повьЕиенное содержание карбидной фазы в чугуне незначительно повьшает износостойкость, но резко снижает прочность и ударную вязкость. Ванадий применяется как элемент , легируюйдай карбидную фазу. При указанных концентрациях углерода и хрома содержание ванадия выше 1% приводит к образованию в структуре сплава самостоятельных карбидов ванадия VC. При содержании ванадия в чугуне меньше 0,5% его влияние незначительно. Микротвердость карбидной фазы при введении в чугун вана,ция в пределах 0,5-1% повышается с 1370 до 1600 . Содержание кремния , в чугуне более 1,4% способствует образованию ферритной составляющей в структуре, что снижает износостойкость, а при содержании меньше 0,8% чугун имеет низкую жидкотекучесть (500 мм на спиральной пробе). Теллур изменяет морфологию карбидной фазы. Введение его в чугун в пределах 0,01-0,1% способствует относительной сфероидизации эвтектических и вторичных карбидов, что значительно повышает износостопкость, прочность и ударную вязкость. Содержание теллура в чугуне,меньше 0,01% почти не влияет на сфероидизацию карбидов. Содержание теллура более 0,1% снижает прочностные характеристики чугуна, так как образуются карбиды теллура. Сплаз используется в термообработанном состоянии. Термообработка проводится по следующему режиму: отжиг при температуре 8СО-820°С в течение 5 час, закалка на воздухе от температуры 1000 С и отжиг при 500°С продолжительностью б час. Структура сплава после термообработки предсталяат аустенитно-мартенситную основу с шключениями первичных и вторичных карбидов TKnaMe C,Сравнительные характеристики предлагаемого и известного чугуна приведены в таблице. Предлагаемый износостойкий чугун обеспечивает повышение ударной вязкости в 2-3 раза, прочности на 2050% и снижение интенсивности изнашивания на 70-140 мг/км-см по сравнению с известным сплавом. Формула изобретения Износостойкий чугун, содержащий углерод, кремний, марганец, хром, ванадий, медь, железо, о т л и ч а ющ и и с я тем, что, с целью повьсиеиия прочности, и ударной вязкости в условиях дактивного ударно-абразивного из лу не во 19 оса, он дополнительно содержит телпри следующем соотношении компотов, вес. %: 1,5-1,9 Углерод 0,8-1,4 Кремний 0,85-1,2 Марганец 9,0-11,0 Хром 0,5-1,0 Ванадий 0,3-0,9 Медь 0,01-0,1 Телллр Железо Остальное. Источники информации, принятые внимание при экспертизе; I. Авторское свидетельство-СССР М. Кл. С 22 С 37/00, 11377, 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1987 |

|

SU1439147A1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| Чугун | 1982 |

|

SU1054439A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2040576C1 |

| ЧУГУН | 2003 |

|

RU2230817C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2419666C1 |

| Чугун | 1986 |

|

SU1366548A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2004 |

|

RU2252976C1 |

| ЧУГУН | 2006 |

|

RU2319780C1 |

Авторы

Даты

1977-12-25—Публикация

1976-08-01—Подача