СП

4 4

СО

со i Изобретение относится к металлу гии, в частности к разработке сост вов чугуна для изготовления прокатных валков. Известен чугун Cl, содержащий компоненты в следующем соотношении вес,: Углерод 2,4-3,6 Кремний1,2-2,6 Марганец 0,3-,О Хром6,6-8,9 Ванадий0,1-0,8 ЖелезоОстальное 4yt-yH указанного состава характеризуется недостаточно высоким ур нем прочностных свойств, атакже износостойкостью и термостойкостью Наиболее близким к предлагаемом по технической сущности и достигае мому результату является чугун С2 содержащий компоненты в следующем соотношении, вес.: 2,6-3,5 Углерод 0,3-1,0 Кремний 0,it-5,5 Марганец 12-30,0 0,5-5,5 Ванадий 0,6-3,5 Молибден 0,001-0,06 Теллур 0,001-0,15 0,001-0,30 Бериллий 0,1-0,80 Редкоземельные 0,001-0,25 металлы . Остальное Железо Известный чугун в условиях экс плуатации имеет недостаточные изно состойкость и термостойкость. Цель изобретения - повышение из ностостойкости и термостойкости. Указанная цель достигается тем что чугун, содержащий углерод, кре ний, марганец, хром, ванадий, моли ден, теллур и железо, дополнительн содержит медь при следующем соот нии компонентов, вес.%: 2,-3,0 Углерод 0,5-0,8 Кремний Марганец 0,5-0,8 10,0-12,0 Ванадий 0,1-0,3 Молибден 0,3-0,5 1,5-1,8 Теллур 0,001-0,01 Железо Остальное Дополнительно введенные в чуг молибден, медь и теллур позволяю улучшить комплекс прочностных и пулатационных свойств материала 39 высить трещиностойкость при литье и термообработке. Предлагаемый чугун имеет повышенную изностостойкость, которая достигается за счет структуры, состоящей из измельченных карбидов типа и мартенситной матрицы., При содержании молибдена 0,3-0,5% износостойкость сплава повышается за счет того, что молибден, растворяясь в хромистых карбидах, способствует увеличению твердости этих карбидов. Кроме того, добавки молибдена несколько измельчают зерно. Введение молибдена менее 0,3% существенно не влияет на износостойкость чугуна, а свыше 0,5% приводит к образованию стабильного аустенита .вместо требуемого для износостойкости метастабильного аустенита, вследствие чего износостойкость снижается . Сочетание низкого содержания марганца (до 0,8%) с медью (1,5-1,8%) позволяет иметь высокую прокаливаемость отливок. Благодаря более низкому- содержанию марганца в структуре закаленного чугуна содержится небольшое количество остаточного аустенита (до 20%), что обеспечивает высокую износостойкость. Это объясняется теМд что марганец снижает температуру мартенситного превращения интенсивнее, чем медь. Введение меди в чугун в количестве 1,5-1,8% способствует повышению износостойкости и обрабатываемости. Это связано с тем, что медь существенно влияет на процессы формирования первичной структуры чугуна, изменяя строение и состав отдельных составляющих в направлении, перспетивном для улучшения технологических свойств отливок, в частности увеличения протяженности межфазов151х границ кристаллов избыточного аустенита и леде-бурита, утонения строения продуктов эвтектического и эвтектоидного превращения. Увеличение твердости структурных составляющих при легировании медью весьма полезно для прокатных валков, работающих в условиях интенсивного истирания. При содержании меди в чугуне менее 1,5% не достигается повышение его износостойкости. При содержании меди более 1,8% в структуре чугуна образуется большое количество остаточного аустенита.

что приводит к некоторому снижению изностойкости.

Введение теллура в чугун в количестве О,001-0,ОU приводит к улучшению отбеливаемости, что необходимо для прокатных валков,- так как по вышается их-износостойкость,. Введение теллура в количестве до 0,001% не оказывает влияния на износостойкость металла, а в количестве более 0,01% приводит к его охрупчиванию.

В структуре предлагаемого чугуна благодаря содержанию хрома 10-12% при. содержании углерода 2,,0%, малоизносостойкйе карбиды цементитного типа отсутствуют, а карбиды представлены тригональными карбидами типа (СгРе)Сз, что повышает износостойкость чугуна. При содержании хрома ниже 10% уменьшается стой кость материалаиз-за образования карбидов цементитного типа с более низкой износостойкостью. При содержании хрома свыше 12% уменьшается долговечность сплава за счет появления в структуре крупных первичных карбидов.

Повышение стойкости чугуна обеспечивается при содержании углерода.

05 «394

близком к эвтектическому. При содержании углерода свыше 3,0% сущест венно снижается ударная вязкость, а следовательно, уменьшается стой5 . кость чугуна. При содержании углерода менее 2,% износостойкость понижается из-за уменьшения количества упрочняющей ф,азы.

Введение ванадия в количестве 0,110 0,3% в чугун способствует повышению i прочности и износостойкости за счет увеличения карбидной фазы, в частности, дисперсного карбида ванадия, равномерно распределенного в объеме

15 металла. Введение ванадия менее 0,1% существенно не влияет на износостойкость чугуна, а свыше 0,3% - приводит к укрупнению карбидов, что Понижает стойкость металла.

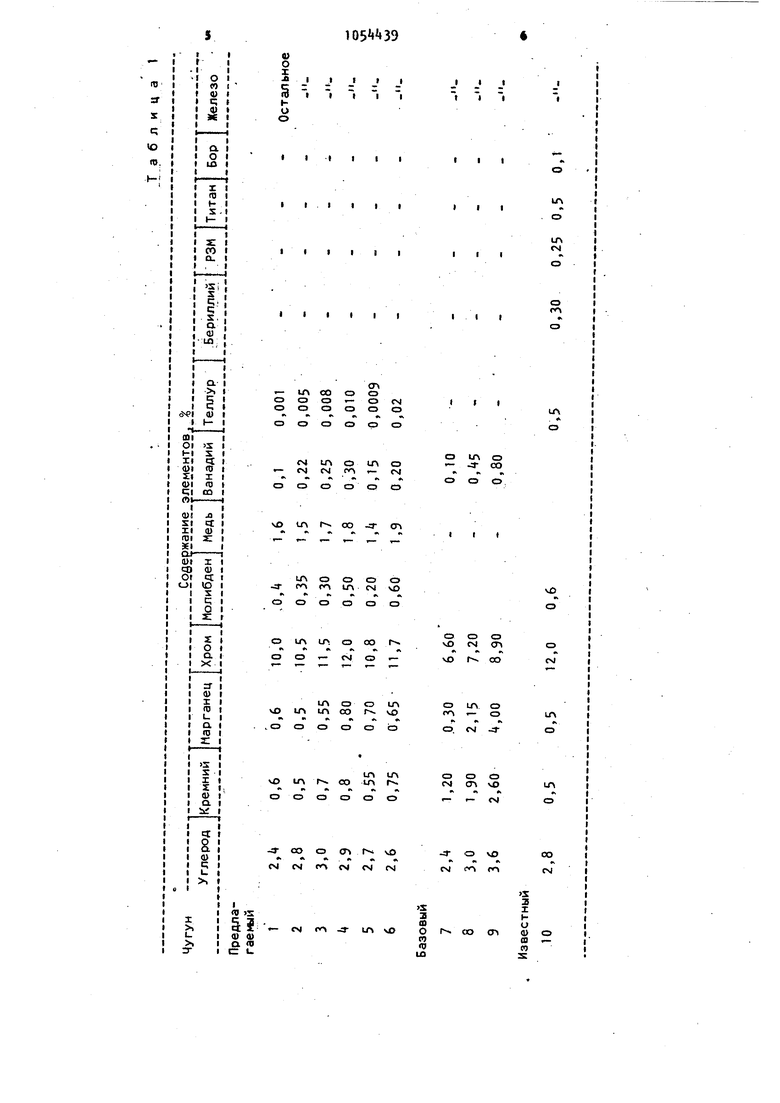

Для определения механических и эксплуатационных свойств предлага- , емого чугуна отливают 6 сплавов с граничными и оптимальными соотношениями всех ингредиентов, для обеспечения сопоставительного анализа сплав с граничными и оптимальными соотношениями ингредиентов. Составы сплавов приведены в табл. 1.

Каждый сплав готовят путем выплавки в 200 кг индукционной печи, В качестве шихтовых материалов используют: стальной лом, FeSI (75-ё) , FeMo (), медь гидролизную, FeCr (72), FeMn CtSo). Добавки молибдена и меди

1054«39

8 теллура

вврдят в печь, теллура - в

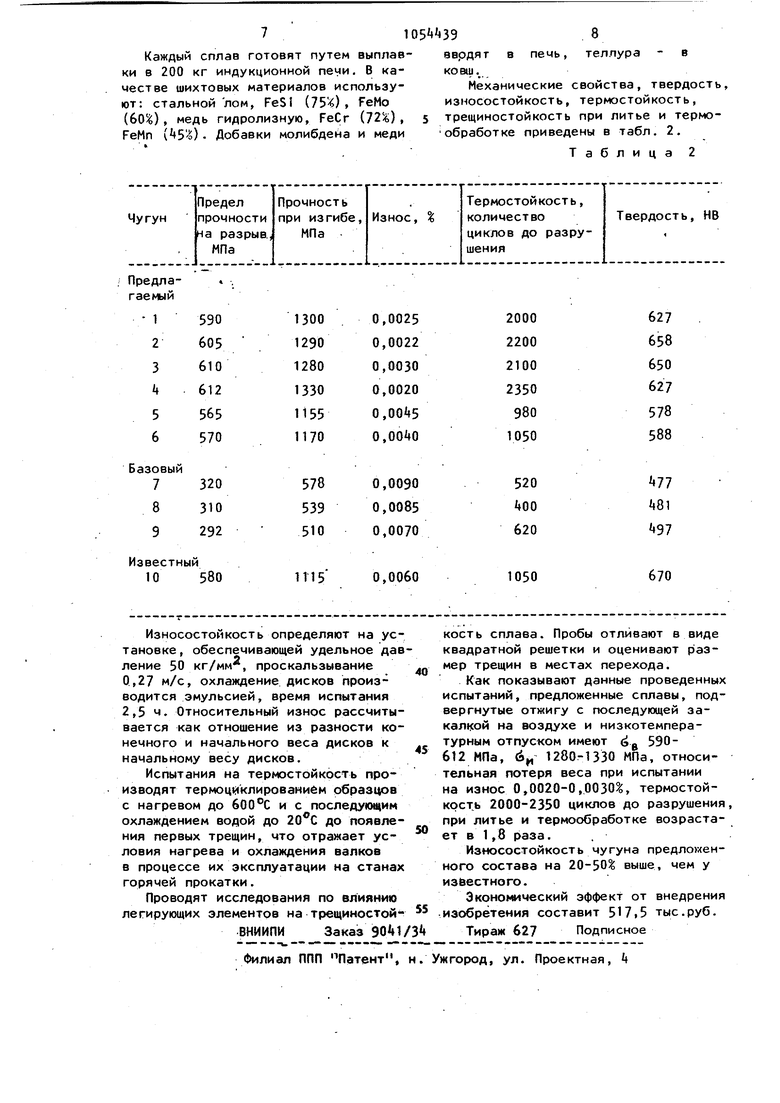

Механические свойства, твердость, износостойкость, термостойкость, трещиностойкость при литье и термообработке приведены в табл. 2,

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1036785A1 |

| ЧУГУН | 2003 |

|

RU2230817C1 |

| Чугун | 1981 |

|

SU1008270A1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| Высокопрочный чугун | 1980 |

|

SU926058A1 |

| Трехслойный прокатный валок | 1991 |

|

SU1775196A1 |

| Чугун для лопастей дробеметных аппаратов | 1991 |

|

SU1788069A1 |

| Износостойкий чугун | 1976 |

|

SU585229A1 |

| Чугун | 1990 |

|

SU1765236A1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

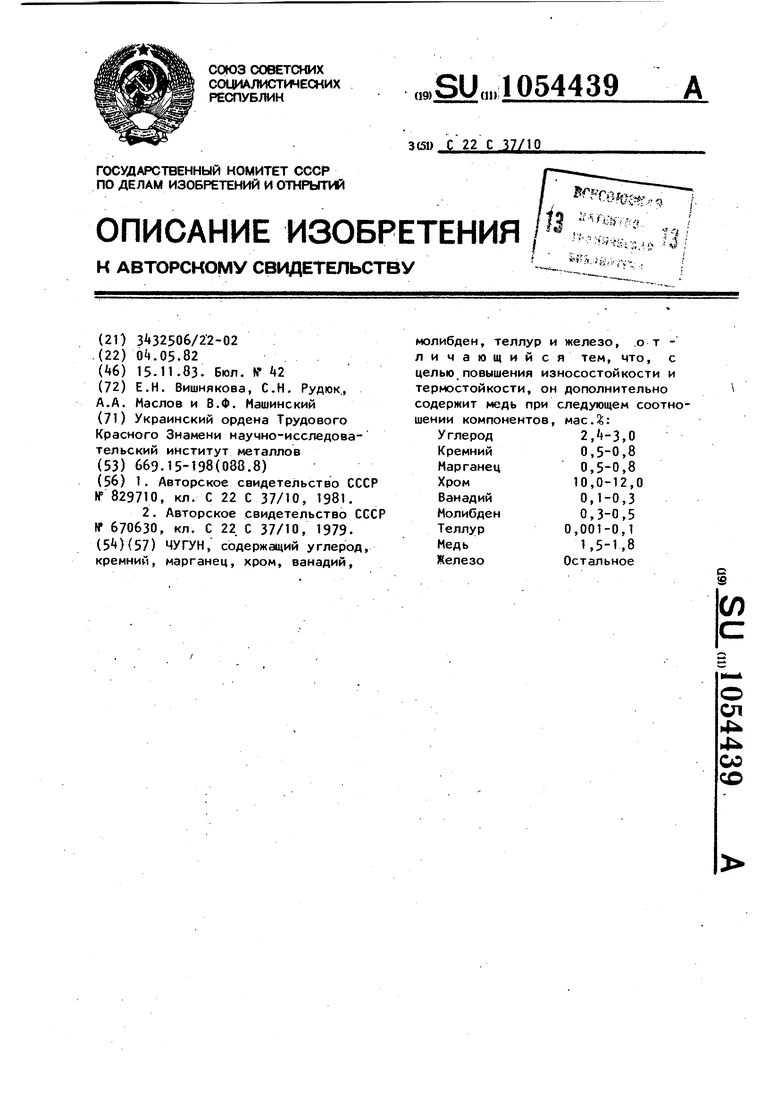

ЧУГУН, содержаний углерод, кремний, марганец, хром, ванадий. молибден, теллур и железо, .отличающийся тем, что, с целью.повышения износостойкости и термостойкости, он дополнительно содержит медь при следующем соотношении компонентов, мас.%: 2,4-3,0 Углерод 0,5-0,8 Кремний 0,5-0,8 Марганец Хром 10,0-12,0 0,1-0,3 Ванадий Молибден 0,3-0,5 0,001-0,1 Теллур 1,5-1,8 Медь Железо Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1976 |

|

SU670630A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1983-11-15—Публикация

1982-05-04—Подача