В ряде отраслей промышленности, где производят различные прессованные изделия, наиболее трудоемкой и тяжелой операцией является уборка от пресса готовых изделий. Очень часто ручное обслуживание является фактором, лимитирующим производительность пресса, так как при современных быстроходных прессах, делающих до 12 ходо-в в минуту и выпускающих одновременно до четырех изделий, при небольшой )ни;рине фронта пресса, невозможно разместить на рабочем месте одновременно более двух рабочих.

Даже если укладка изделий производится на транспортерную ленту и расстояние ручной переноски составляет около 1 м, работа весьма утомительна и требует периодической подсмены рабочих для отдыха. Ручная переноска или укладка является иногда источником брака изделий. Установлено, например, что при ручной ук„гадке некоторых огнеупорных издеЛИЙ до 10% общего количества издеЛИЙ повреждается (вмятины, облом кромок и углов). Между тем, уже в настоящее время создаются прессы повышенной производительности, рассчитанные на выпуск 8 щт. изделий одновременно, нск.-ночающие возможность

обслуживания их вручную и требующие наличия автоматически действующего устройства, способного заменить труд /подей и обеспечить полную сохранность изделий.

Предлагаемое устройство предназначается для автоматической укладки в штабели, контейнеры, полочные вагонетки или платформы разного рода прессованных изделий, как, например, кирпичп строительные нли огнеупорные, всякого рода брикеты, изделия из пластмасс, строительные камни и плиты и другие нзле.шя правильной формы.

В зависимости от количества одновременно прессуемых изделий, прочности сырца и назначения штабеля, предлагаемое устройство допускает различного рода комбинации в укладке, например: плотная рядовая кладка, кладка с равными промежутками между изделиями, перевязка рядов по высоте, обеснечиваюшая устойчивость штабеля при транспортировании и обжиге. Изменение характера укладки достигается предварительной настройкой устройства, отдельные кинематические узлы которого предусматривают возможность регулировки применительно к предъявляемым требованиям.

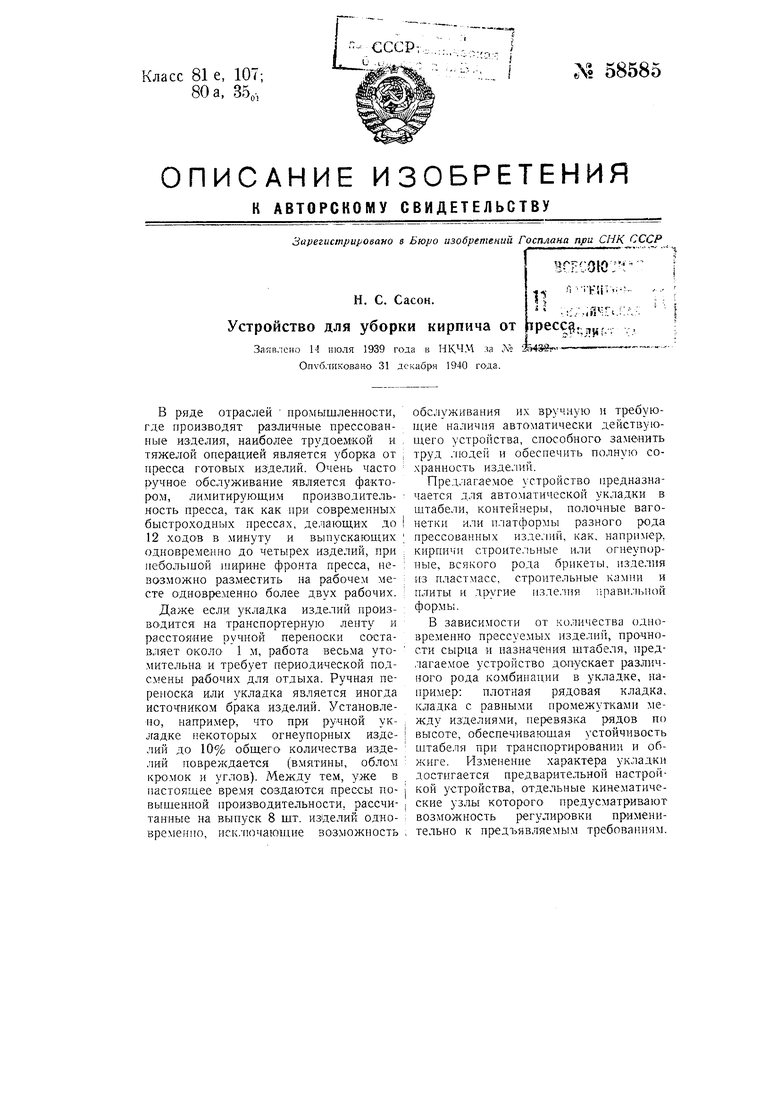

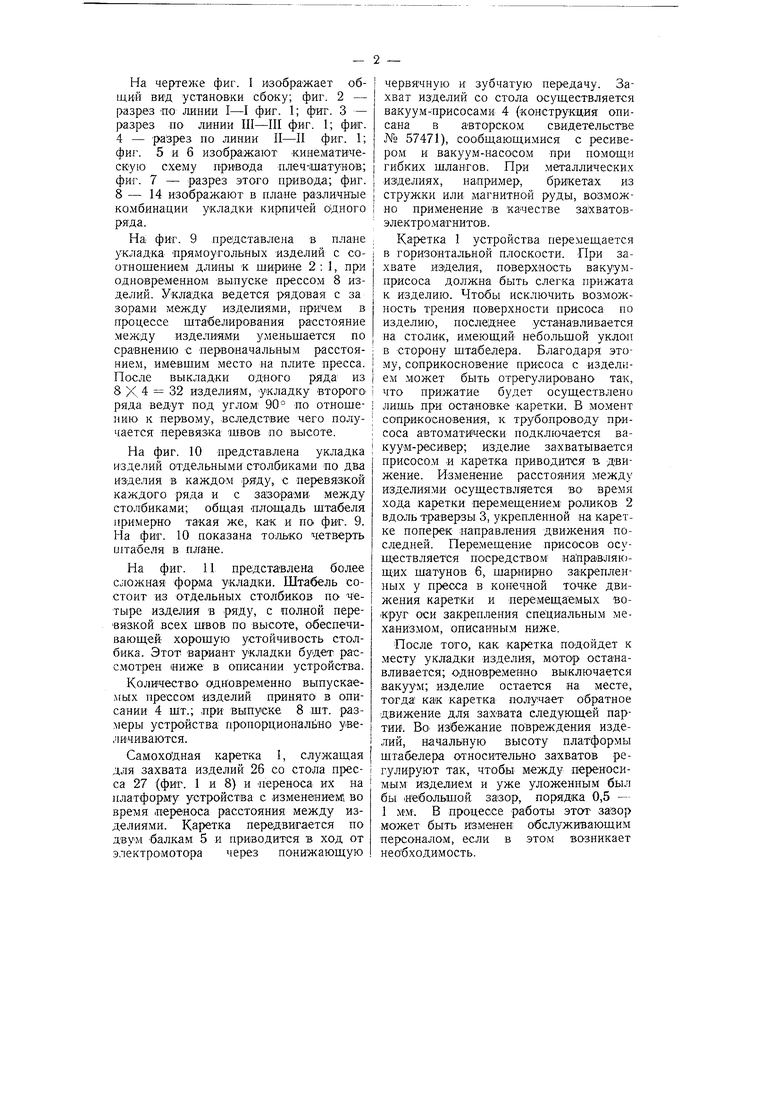

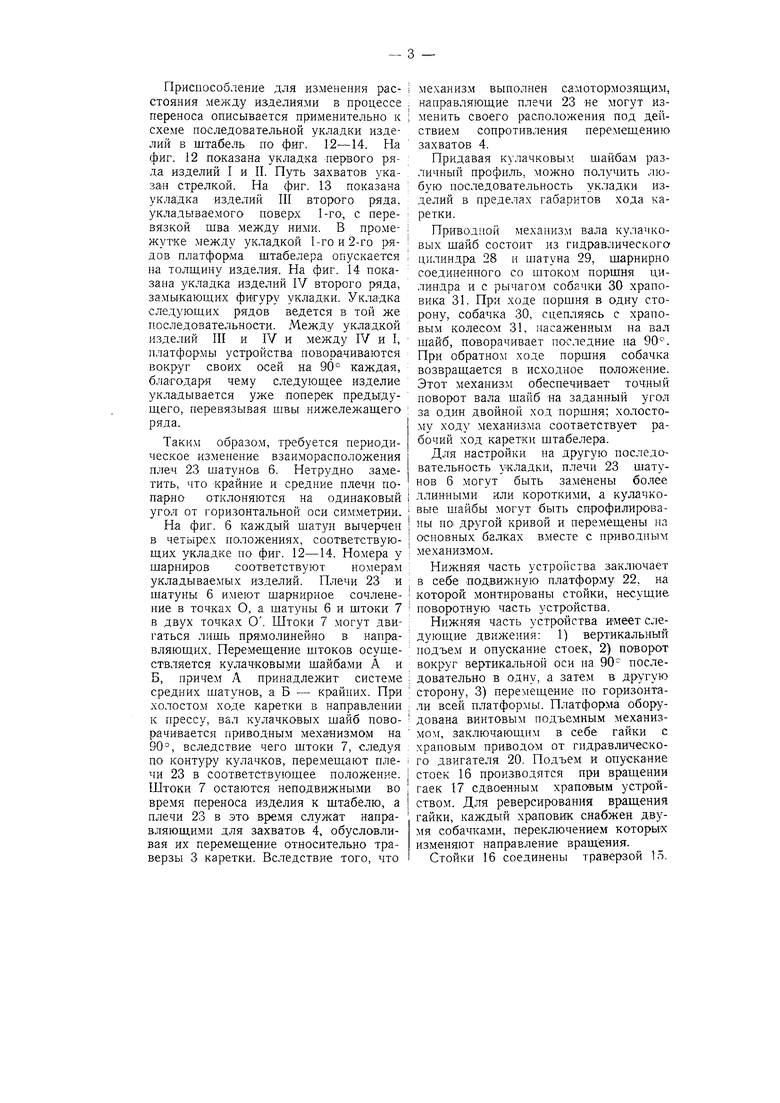

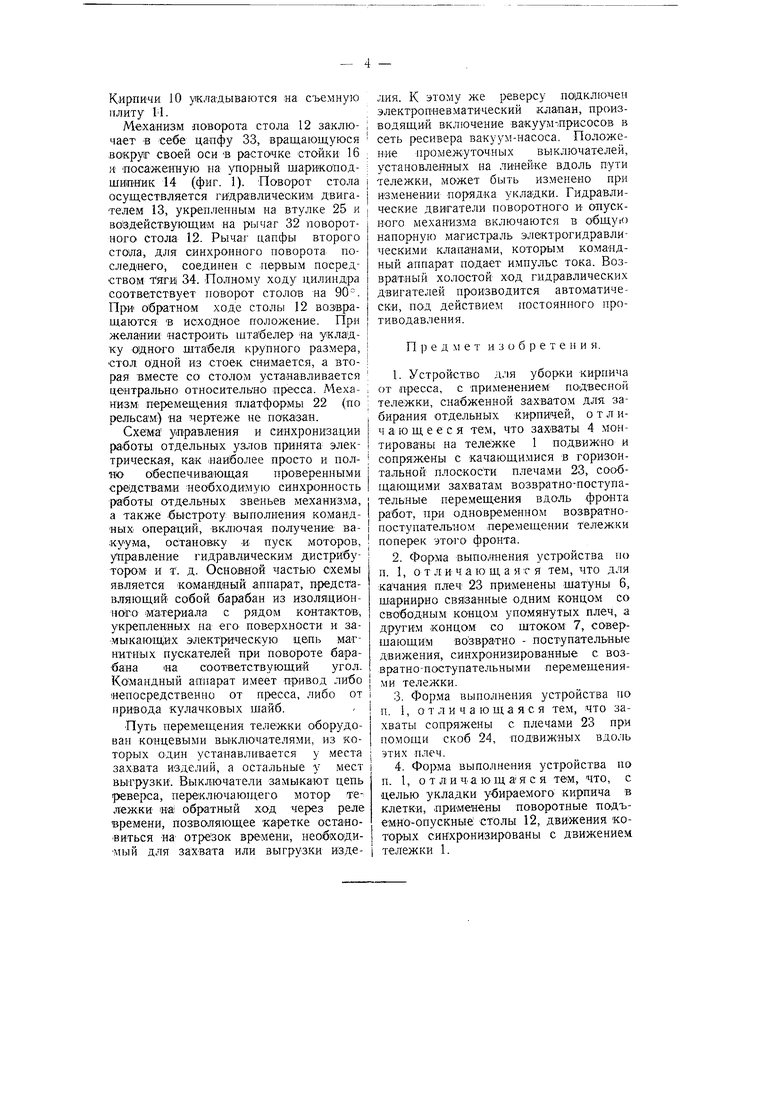

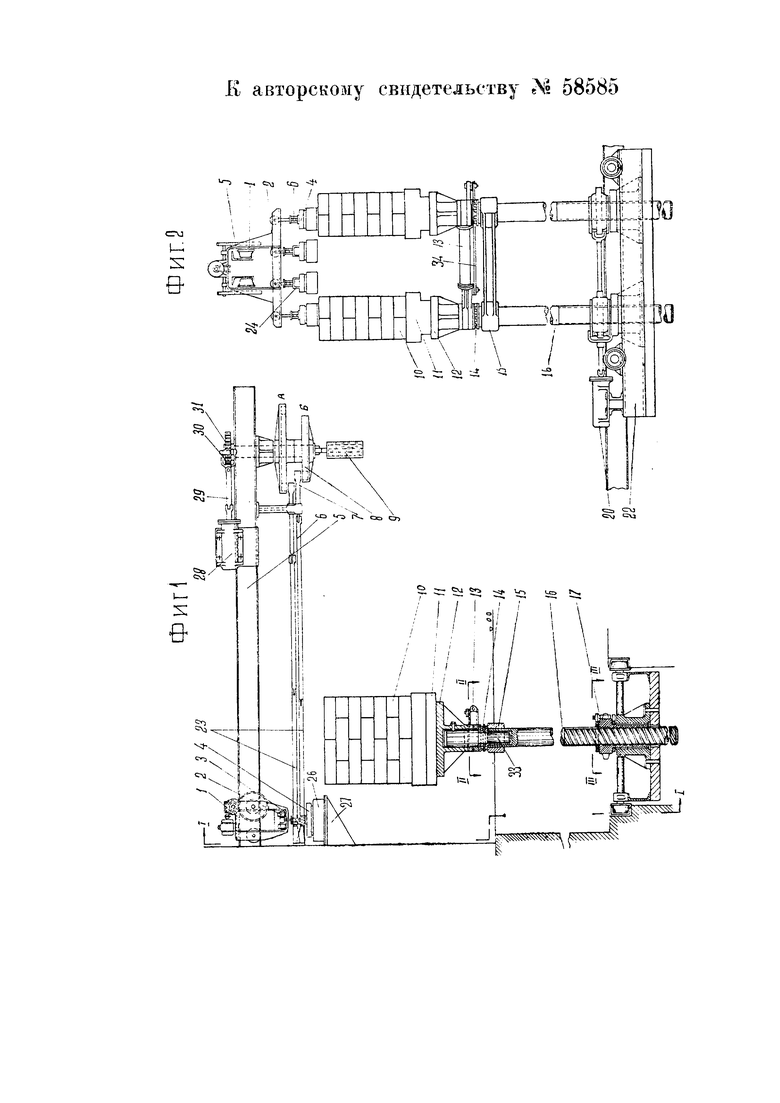

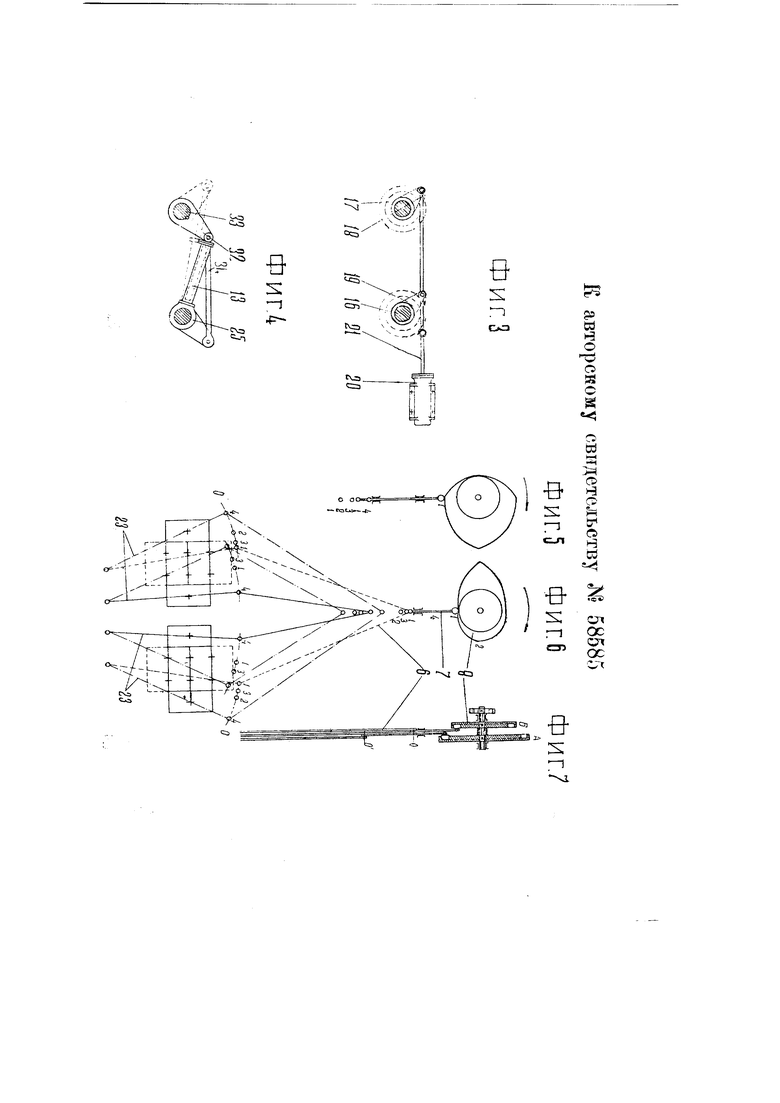

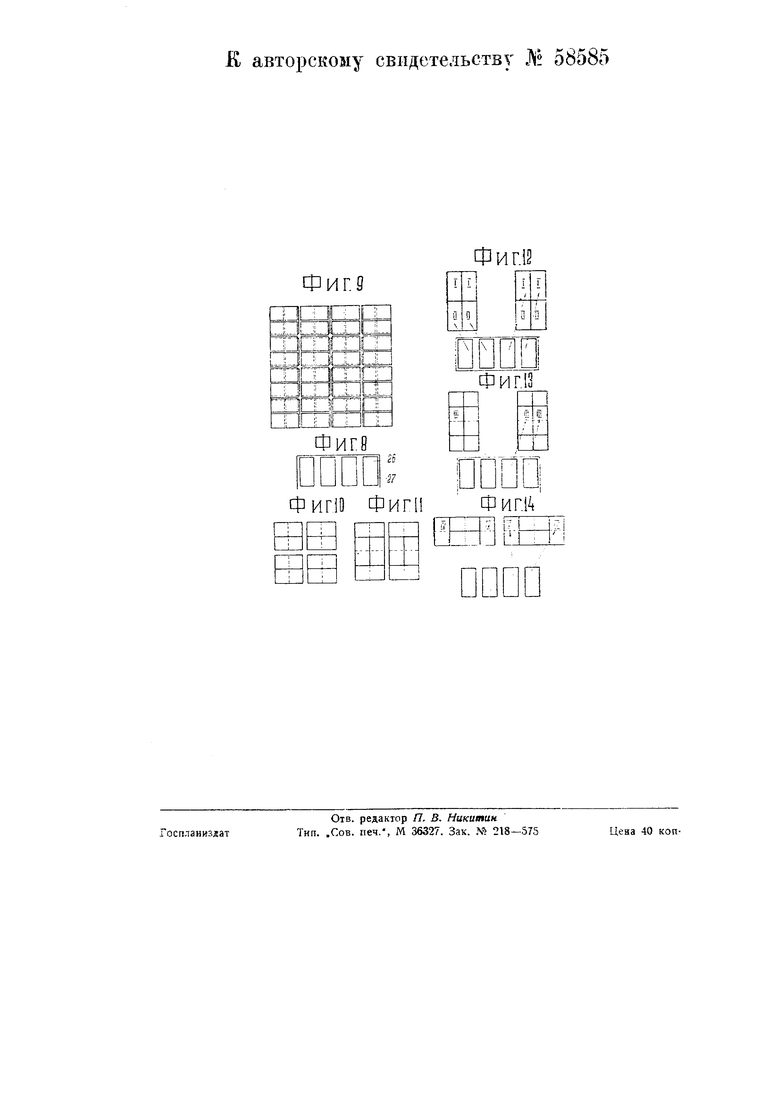

На чертеже фиг. 1 изображает общий вид установки сбоку; фиг. 2 - разрез ло линии I-I фиг. 1; фиг. 3 - разрез по линии III-III фиг. 1; фиг. 4 - разрез по линии II-II фиг. 1; фиг. 5 и 6 изображают кинематическую схему привода плеч-шатунов; фиг. 7 - разрез этого привода; фиг. 8 - 14 изображают в плане различные комбинации укладки кирпичей ойного ряда.

На фиг. 9 представлена в плане укладка прямоугольных изделий с соотношением длины к ширине 2:1, при одновременном выпуске прессом 8 изделий. Укладка ведется рядовая с за зорами между изделиями, причем в процессе штабелирования расстояние между изделиями уменьшается по сравнению с нервоначальным расстоянием, имевшим место на плите пресса. После выкладки одного ряда из 8 X, 4 32 изделиям, укладку второго ряда ведут под углом 90° по отношению к первому, вследствие чего получается перевязка швов по высоте.

На фиг. 10 представлена укладка изделий отдельными столбиками по два изделия в каждом ряду, с перевязкой каждого ряда и с зазорами- между столбиками; общая площадь штабеля примерно такая же, как и по фиг. 9. На фиг. 10 показана четверть лтабеля в плане.

На фиг. 11 представлена более сложная форма укладки. Штабель состоит из отдельных столбиков по четыре изделия в ряду, с полной перевязкой всех швОВ по высоте, обеспечивающей хорошую устойчивость столбика. Этот вариант укладки будет расс.лютрен еиже в описании устройства.

Количество одновременно выпускаемых прессом изделий принято в описании 4 шт.; при выпуске 8 шт. размеры устройства пропорционально увеличиваются.

Самоходная каретка I, служащая для захвата изделий 26 со стола пресса 27 (фиг. 1 и 8) и переноса их на платформу устройства с изменением во время переноса расстояния между изделия.ми. Каретка передвигается по двум балкам 5 и приводится в ход от электромотора через понижающую

червячную и зубчатую передачу. Захват изделий со стола осуществляется вакуум-присосами 4 (конструкция описана в авторском свидетельстве N° 57471), сообщающимися с ресивером и вакуум-насосом при помощи гибких шлангов. При металлических из1делиях, например, брикетах из стружки или магнитной руды, возможно применение в качестве захватовэлектромагнитов .

Каретка 1 устройства перемещается в горизонтальной плоскости. При захвате изделия, поверхность вакуумприсоса должна быть слегка прижата к изделию. Чтобы исключить возможность трения поверхности присоса по изделию, последнее устанавливается на столик, имеющий небольшой уклон в сторону штабелера. Благодаря этому, соприкосновение присоса с изделием .может быть отрегулировано так, что прижатие будет осуществлено Jшшь при остановке каретки. В момент соприкосновения, к трубопроводу присоса автоматически подключается вакуум-ресивер; изделие захватывается присосом и каретка приводится в движение. Изменение расстояния между изделиями осуществляется во время хода каретки перемещением; роликов 2 вдоль траверзы 3, укрепленной на каретке поперек направления движения последней. Перемещение присосов осуществляется поОредством направляющих щатунов 6, щарнирно закрепленных у пресса в конечной точке движения каретки и пере-мещаемых вокруг оси закрепления специальным механизмом, описанным ниже.

После того, как каретка подойдет к месту укладки изделия, мотор останавливается; одновременно выключается вакуум; изделие остается на месте, тогда как каретка получает обратное движение для захвата следующей партии. Во- избежание повреждения изделий, начальную высоту платформы штабелера относительно захватов регулируют так, чтобы между переносимым изделие.м и уже уложенным был бы небольшой зазор, порядка 0,5 - 1 мм. В процессе работы этот зазор может быть изменен обслуживающим персоналом, если в этом возникает необходимость.

Приспособление для изменения расстояния между изделиями в процессе переноса описывается применительно к схеме последовательной укладки изделий в штабель по фиг. 12-14. На фиг. 12 показана укладка первого ряда изделий I и П. Путь захватов указан стрелкой. На фиг. 13 показана укладка изделий III второго ряда, укладываемого поверх 1-го-, с перевязкой шва между ними. В промежутке между укладкой 1-го и 2-го рядов платформа штабелера опускается на толщину изделия. На фиг. 14 показана укладка изделий IV второго ряда, замыкающих фигуру укладки. следующих рядов ведется в той же последовательности. Между укладкой изделий III и IV и между IV и I, платформы устройства поворачиваются вокруг своих осей на 90 каждая, благодаря чему следующее изделие укладывается уже поперек предыдущего, перевязывая щвы нижележащего ряда.

Таким образом, требуется периодическое изменение взаиморасположения плеч 23 шатунов 6. Нетрудно заметить, что крайние и средние плечи попарна откланяются на одинаковый угол от горизонтальной оси симметрии.

На фиг. 6 каждый шатун вычерчен в четырех положениях, соответствующих укладке по фиг. 12-14. Номера у шарниров соатветствуют номерам укладываемых изделий. Плечи 23 и шатуны 6 имеют шарнирное сочленение в точках О, а шатуны 6 и штоки 7 в двух точках О . Штоки 7 могут двигаться лишь пря.молинейно в направляющих. Перемещение щтокав осуществляется кулачковыми шайбами А и Б, причем А принадлежит системе средних шатунов, а Б - крайних. При холостом ходе каретки в направлении к прессу, вал кулачковых шайб поворачивается приводным механизмом на 90°, вследствие чего ш;токи 7, следуя по контуру кулачков, перемещают плечи 23 в соответствующее положение. Штоки 7 остаются неподвижными во время переноса и-зделия к штабелю, а плечи 23 в это время служат направляющими для захватов 4, обусловливая их перемещение относительно траверзы 3 каретки. Вследствие того, что

механизм выполнен самотормозящим, ; направляющие плечи 23 «е могут изi менить своего расположения под действием сопротивления перемещению захватав 4.

Придавая кулачковым шайбам различный профиль, можно получить любую последовательность укладки изделий в пределах габаритов хода каретки.

I Приводной механизм вала кулачкоI вых шайб состоит из гидравлического цилиндра 28 и шатуна 29, шарнирно соединенного со штоком поршня цилиндра и с рычагом собачки 30 храповика 31. При ходе поршня в одну сторону, собачка 30, сцепляясь с храповым колесом 31, насаженным на вал шайб, поворачивает последние на 90°. При обратном ходе поршня собачка возвращается в исходное пололсение. Этот механизм абеспечивает точный поварат вала шайб на заданный угол за адин двайной ход поршня; холостому ходу механизма соответствует рабочий ход каретки штабелера.

Для настрайки на другую последавательность укладки, плечи 23 шатунов 6 могут быть заменены более I длинными или короткими, а кулачковые шайбы могут быть спрофилироваi ны НО другой кривой и перемещены на I основных балках вместе с приводным ; механизмом.

Нижняя часть устройства заключает в себе подвижную платформу 22, на I которой монтированы стойки, несущие поворотную часть устройства. ; Нижняя часть устройства имеет следующие движения: 1) вертикальный подъем и апускание стоек, 2) поворот вокруг вертикальной оси на 90 после; довательно в одну, а затем в другую сторону, 3) перемещение по горизонта; ли всей платформы. Платформа оборудована винтовым подъемным механизмом, заключающим в себе гайки с : храповым приводом от гидравлическоI го двигателя 20. Подъем и опускание стоек 16 производятся при вращении I гаек 17 сдвоенным храпавым устройством. Для реверсирования вращения гайки, каждый храповик снабжен, двумя собачками, переключением которых изменяют направление вращения. Стойки 16 соединены траверзой to.

Кирпичи 10 шладываются иа съемную плиту М.

Механизм ловорога стола 12 заключает в себе цапфу 33, вращающуюся вокруг своей оси -в расточке стойки 16 я посаженную иа упорный шарикоподщипяик 14 (фиг. 1). Поворот стола осуществляется гидравлическим двигателем 13, укрепленным на втулке 25 и воздействующим на рычаг 32 поворотного стола 12. Рычаг цапфы второго CTOWa, для синхронного поворота последнего, соединен с первым посредством тяги 34. Полному ходу цилиндра соответствует поворот столов на 90 . При обратном ходе столы 12 возвращаются в исходное положение. При желании настроить штабелер на укладку одного штабеля крупного размера, стол одной из стоек снимается, а вторая вместе со столом устанавливается центрально относительно пресса. Механизм перемещения платформы 22 (по рельсам) на чертеже не показан.

управления и синхронизации работы отдельных узлов принята электрическая, как наиболее просто и полно обеспечивающая проверенными средствами необходимую синхронность работы отдельных звеньев механизма, а также быстроту выполнения командных операций, включая получение вакуума, остановку и пуск моторов, управление 1-идравлическим дистрибутором и т. д. Основяой частью схемы является «Омаидный аппарат, цредставляющий собой барабан из изоляци онHOiro материала с рядом контактов, укрепленных па его поверхности и замыкающих электрическую цепь магнитных пускателей при повороте барабана «а соответствующий угол. Командный аппарат имеет привод либо непосредственно от пресса, либо от привода кулачковых щайб.

Путь перемещения тележки оборудован концевыми выключателями, из которых один устанавливается у .места захвата изделий, а остальные у .мест выгрузки: Выключатели замыкают цепь реверса, переключаюп1,его мотор тележки на обратный ход через реле времени, позволяющее каретке остановиться на отрезок времени, необкадимый для захвата или выгрузки изделия. К этому же реверсу подключен электропневматический клапан, производящий включение вакуум-присосов в сеть ресивера вакуум-насоса. Положение промежуточных выключателей, установлеиных на линейке вдоль пути тележки, может быть изменено при изменении порядка укладки. Гидравлические двигатели поворотного и опускного механизма включаются в общую напорную магистраль эле ктрогидравлическими клапанами, которым командный аппарат подает импульс тока. Возвратный холостой ход гидравлических двигателей производится автоматически, под действием постоянного противодавления.

Предмет изобретения.

1.Устройство для уборки кирпича от пресса, с применением подвесной тележки, снабженной захватом для. забирания отдельных кирпичей, отличающееся тем, что захваты 4 монтированы на тележке 1 подвижно и сопряжены с качающи.мися в горизонтальной плоскости плеча.ми 23, сообщающими захватам возвратно-поступательные перемещения вдаль фронта работ, при одновременном возвратнопоступательном перемещении тележки поперек этого фронта.

2.Форма выполнения устройства по п. 1, от л и ч а ю щ а я г я тем, что для качания плеч 23 применены щатуны 6, Щарнирно связанные одним концом со свободным концом упомянутых плеч, а другим концом со щтоком 7, соверщающИМ возвратно - поступательные движения, синхронизированные с возвратно-псх;тупательными перемещениями тележки.

3.Форма выполнения устройства но п. 1, отличающаяся тем, что захваты сопряжены с плечами 23 при помощи скоб 24, подвижных вдоль этих плеч.

4.Форма выполнения устройства по п. 1, отличающаяся тем, что, с целью укладки убираемого кирпича в клетки, применены поворотные подъемно-опускные стОлы 12, движения которых синхронизированы с движением тележки 1. --, с CQ }

awisi ij -iSbi amaij: i

Фиг.з

Ф и r.is

ФиПЗ

Фиге

ФигЮ Фиги

Ф ИГ.14

| название | год | авторы | номер документа |

|---|---|---|---|

| Захватное приспособление для транспортировки кирпича-сырца и т.п. | 1939 |

|

SU57471A1 |

| Конвейерный пресс для изготовления кирпича или т.п. изделий | 1940 |

|

SU63199A1 |

| Автоматическая линия погрузки кирпича на печные вагонетки | 1983 |

|

SU1159787A1 |

| ЛИНИЯ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ РАБОТ В ЭКСПЕДИЦИЯХ И ХРАНИЛИЩАХ ХЛЕБОЗАВОДОВ | 1969 |

|

SU255878A1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ПРЕДМЕТОВ | 2001 |

|

RU2220888C2 |

| Устройство для съема кирпича сырца с пресса и формирования столбиковой садки | 1977 |

|

SU701811A1 |

| Машина для укладки в штабель цинковых слитков | 1961 |

|

SU143724A1 |

| Устройство для садки кирпича на печную вагонетку | 1973 |

|

SU531742A1 |

| Автоматизированный укладчик плит | 1974 |

|

SU607736A1 |

| ИГРУШКА "САМОХОДНЫЙ ПОГРУЗЧИК" ВЕРТКИНА М.С. | 1990 |

|

RU2018341C1 |

Авторы

Даты

1940-01-01—Публикация

1939-07-14—Подача