1

Изобретение относится к оборудованию для промышленности строительньк материалов, в частности для уклапки гипсовых плит на тележки.

Известен автомат-штабелировщик силикат.него кирпича 1 .

. Однако он не может быть применен для укладки на тележки плит.

Наиболее близким к изобретению по технической сущности и достигаемому результату является автомат-штабепировщик, состоящий из съемного устройства, конвейеранакопителя и механизма штабелирования 2

Съемное устройство представляет собой горизонтальную револьверную головку, поворачнвакицуюся периодически вокруг вертикальной оси под действием храпового механизма получающего движение от коленчатого пресса. Головка несет четьфе пары захватов, снимающих по два кирпича со стола пресса с помощью вакуум-присосов и ставящих их на ленту конвейера-накопителя, разворачивая в процессе переноса из положения на плашок в положение на ребро и выставляя в одну линию. Привод механизмов подъема

захватов и их разворота механический и пневматический. Лента конвейера-накопителя имеет ширину, соответствующую двум рядам кирпичей, и перемещается шаговым движение на величину, несколько большую, чем толщина кирпича. После накопления на ней двух параллельных рядов с.количеством кирпичей, составляющим половину требуемого для очередного слоя штабеля, они переносятся на вагонетку с помощью rpjmnoBoro захвата механизма штабелирования. Групповой захват подвешен к каретке и снабжен зажимными щечками, имеклцими пневматический привод. Благодаря горизонтальным переносам захватов на более дальнее и более близкое расстояние при каждых двух переносах образуется полный слой штабеля, а благодаря изменению после каждого второго переноса вь1Соты опускания - поочередно все слои штабеля.

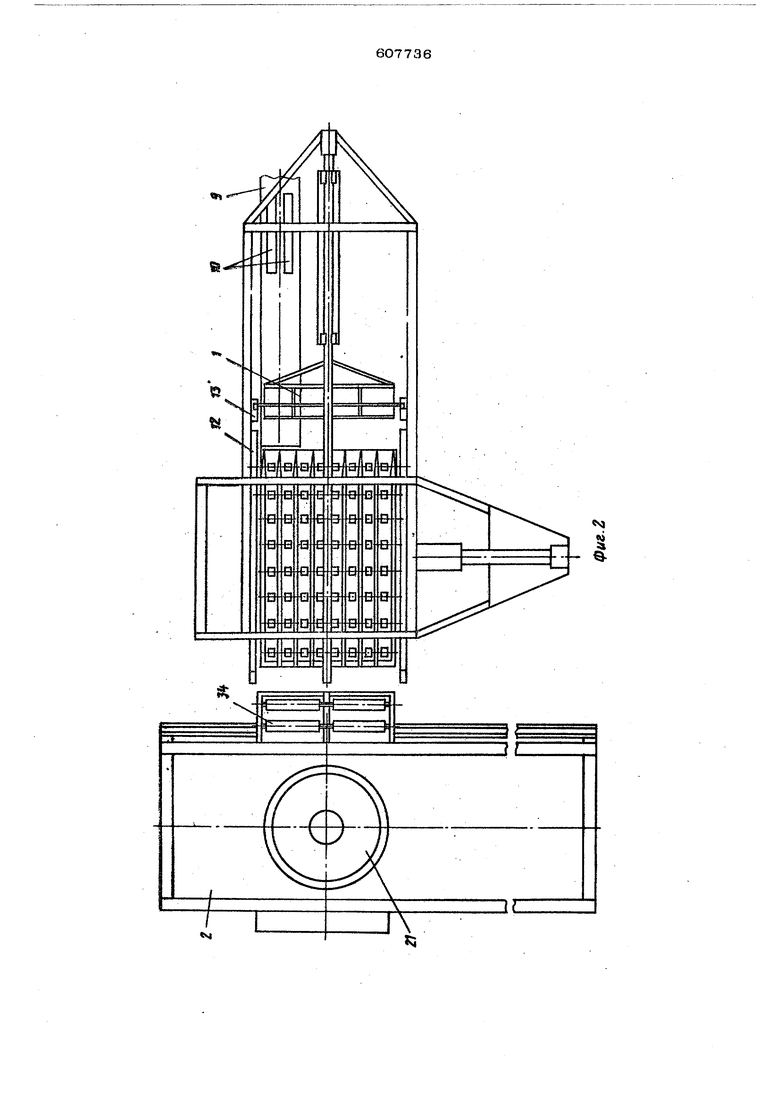

Однако такой автомат-штабелировщик не может быть использован при укладке на тепежки плит, снимаемых с конвейера и устанавливаемых на узкую грань рядами в . несколько ярусов, с необходимыми для сушки зазорами между рядами. Его конвейер-на копитель не позволяет вместить более двух пар плит, что не обеспечивает высокопроизводительную работу установки в технологическом процессе пр звоцства, например, гипсовьпс плит. Кроме того, применяемые на автомате-штабелировщике вакуум-присосы и пневмозажимы усложняют конструкцию и не обеспечивают надежной работы групповог захвата плит при возможных допускаемых отклонениях их размеров. Целью изобретения является повышение надежности и производительности работы и обеспечение непрерывной работы накопителя и штабелировщика, Это достигается тем, что тележка накопителя и групповой захват штабелировщика имеют ячейк11, образованные горизонтальнь ми и вертикальными рядами роликов, при этом групповой захват штабелировщика выполнен поворотным и снабжен торцовым зажимом плит и подвижными стенками, а стал кивающий механизм накопителя выполнен в виде направляющих и рычага, подвижного вдоль горизонтальной оси, параллельной про дольным осям ячеек, причем рычаг сталкивающего механизма вьшолнен с возможность поворота на 90 вокруг горизонтальной оси перпендикулярной к продольньм осям ячеек, снабжен опорами по бокам и оси симметрии На фиг. 1 изображено описываемое устройство, вид сбоку на фиг. 2 - то же, в плане; на фиг. 3 дан вид по стрелке А на ({нг. 1; на фиг. 4 - вид по стрелке Б на фиг. 1; на фиг. 5 - разрез на фиг. 1. Автоматизированный укладчик плит состо ит из накопителя 1, штабелировщика 2, электрогидравлического силового оборуцоваВИЯ и аппаратуры управления (не показана). Накопитель включает в себя тележку и сталкивающий механизм. Тележка 3 оснащена горизонтальными рядами роликов 4, вертикальными- рядами роликов 5 и гидроцилиндром 6, предназначенным для ее перемещения по рельсам 7, установленным на раме 8 в торце ленточного конвейера 9, осуществляющего подачу плит 10 парами от пресса (оторной машины) к месту их погрузки в накопитель. Горизонтальные и вертикальные ряды роликов 4 и 5. образуют ячейки для размещения одного яруса плит в тележке 3. Сталкивающий механизм, накопителя расположен над тележкой 3 и конвейером 9 и состоит из направляющих 11, 12, и 13, закрепленных на раме 8, и пово ротного на 90 рычага 14, перемещаемого при помощи гидроцилиндра 15 по направляю щим ваоль оси, параллельной продольньм ос ячеек. Рычаг 14 снабжен опорами 16 Пр бокам и опорой 17 по оси симметрии. Прямая направляющая Исталкиваклнего-механизма служит для огшрания на нее опоры 17 рычага. Направляющие 12 и 13 выполнены парными, с криволинейными передними концами, и служат для опираняя на них боковых опор 16 рычага. Они установлены на одном уровне одна за другой так, что задними концами передней пары направляющих 12 и передними криволинейньж1и концами второй пары направляющих 13 образуется окно, служащее для перехода поворотного рычага 14 из исходного горизонтального положения в рабочее вертикальное положение, , Штабелировщик 2 имеет регулируемую по высоте раму 18, установленнзгю на катках 19 на рельсах, проложенных сбоку рельсовых путей тележки 20. На раме 18 установлен подшипник 21; связанный с трубой гидроцилиндра 22, на штоке которого закреплен групповой захват 23 штабелировщика. Групповой захват 23 снабжен вертркальными рядами роликов 24, подвижными (например, подпружиненными) задними торцовыми стенками 25 и торцовым зажимом плит в виде поворотного рьиага 26 и гидроцилиндра 27. Направляющие стержни 28 свободно (по посадке) пропущены через отверстия в диске 29,-принадлежащем груп-. новому захвату. Групповой захват 23 с дне-, ком 29 может поворачиваться на подшипнике 21 вокруг вертикальной оси при помо- щи гидродилиндра 30. Ролики 31 служат для обеспечения направленного поворотного движения группового захвата. Выдвижная платформа 32 перемещается гидроцилиндром 33 по рельсам, закрепленным на раме 18, Ролики 34 плат4 ормы 32 расположены на одном уровне с горизонтальными рядами роликов 4 тележки 3 накопителя 1 и верхней лентой конвейера 9. На осях полускатов платформы 32 имеются эксцентрики 35 Автоматизированный укладчик плит работает следующим образом, В сходном положении порожняя тележка. 20 находится под штабелировщиком 2 и зафиксирована симметрично относительно его платформы 32. Групповой захват 23 установлен так, чтобы ячейки, образованные верти- кальными роликами 24, располагались напротив ячеек тележки 3, полностью загруженной плитами 10. Тележка 3 накопителя 1 установлена в торце ленточного конвейера 9 так, чтобы крайняя левая пара ее ячеек, образованных роликами 4 и 5 (если смотреть со стороны штабелировщика 2), располагалась симметрично относительно продольной оси верхней ветви ленты конвейера. Штоки гидроцилиндров 30 и 33 выдвину-.

ты из цилиндров на максимальную величину, а штоки остальных гидроцилиндров 6, 15,

22к 27 полностью вдвинуты в цилиндры. При работе ленточного конвейера 9 первая и вторая пары плит 10 сталкиваются лентой в две крайние левые ячейки тележки 3 накопителя 1, При этом . вторая пара плит при сходе с ленты проталкивает по роликам 4 и 5 вперед первую пару. Следовательно, в паре ячеек накапливается две пары плит, а в каждой ячейке размещаются две плиты, контак-гарующие по торцам. Посл полной загрузки двух крайних левых ячеек при помощи гидроиилиндра 6 тележка 3 перемещается по рельсам 7 влево так, чтобы следующая пара ячеек расположилась симметрично относительно оси ленты конвейера и новая пара плит зашла в ячейки. После загрузки этой пары ячеек только одной парой плит производится подача тележки 3 и загрузка одной парой плит следующих пар ячеек до тех пор, пока напротив оси ленты конвейера 9 окажется крайняя правая пара ячеек тележки 3. Шток гидроцилиндра 6

при этом полностью выдвинут из цилиндра. Крайняя правая пара ячеек загружается полностью двумя парами плит. Затем при помощи гидроцилиндра 6 тележка 3 начинает перемещаться вправо, и все пары ячеек, расположенные между крайними парами, догружаются вторыми парами плит, которые при заходе в ячейки проталкивают вперед первьге пары, загруженные ранее. После загрузки последней пары плит тележка 3 возвращается в исходное положение, при котором шток гидроцилиндра 6 полностью вдвинут в цилиндр. При возврате тележки 3 в исходное положение включается в работу гидроцилиндр 15. Находясь над окном межд направляющими 12 и 13, поворотный рычаг 14 при выдвижении штока гидроцилиндра 15 благодаря криволинейному характеру передних концов направляющих 13, разворачивает ся из исходного горизонтального положения в рабочее вертикальное и сталкивает накопленный в ячейках тележки 3 ярус плит на горизонтальные рамки платформы 32 и в соответствующие ячейки группового захвата

23штабелировщика 2.

Одновременно со сталкиванием плит с . накопителя 1 в штабелировщик 2 в изложенной выше последовательности начинается загрузка нового яруса плит на тележку 3. Посл сталкивания яруса плит с накопите 1Я при вдвигании штока гидроцилиндра 15 Поворотный рычаг 14 по криволинейным передним концам направляющих 12 разворачивается из рабочего вертикального положения в горизонтальное и останавливается в исходном положении, в месте расположеия окна между направляющими 12 и 13. ри готовности к сталкиванию тележки 3 ового яруса плит работа рычага 14 поворяется. Поступившие в групповой захват 3 плиты зажимаются в нем при помощи идроцилиндра 27 между подвижными (подружиненными) задними торцовыми стенками 25, выполняющими рол компенсаторов длиы плит, и поворотным рычагом 26 торцового зажима плит. После зажатия плит в захвате 23 включается в работу гидроцилиндр 33, при вдвигании штока которого эксцентрики 35 на .осях полускатов платформы 32 поворачиваются,рама платформы с роликами 34 опускается в нижнее положение, отрьтаясь от нижней плоскости зажатых в групповом захвате плит, а сама платформа 32 полностью выдвигается из-под захвата 23. Как только платформа 32 вьщвигается из-под захвата он вместе с зажатыми плитами при помощи гидроцилиндра 30 поворачивается на подшипнике 21 с направлением диска 29 в роликах 31.

По окончании поворота групповой захват 23 вместе с плитами опускается с помощью гидроцилиндра 22 на тележку 20. Затем гидроцииндр 27 освобождает плиты, находящиеся в 1гчейках захвата, от зажима, гидроцилиндр 22 однимает захват 23, и на тележке 20 остается первый ярус плит, установленных в соответствии с требованиями технологического процесса. После подъема группового захвата гидроцилиндр ЗО поворачивает его в обратную сторону ( в исходное положение), а платформа 32 вдвигается гидроцилиндром 33 под захват, при этом ее рам/а с роликами 34 при помощи эксцентриков 35 на осях полускатов поднимается в крайнее верхнее положение. Штабелировщик занимает исходное положение, К моменту принятия штабепировщиком 2 исходного положения, накопитель 1 полностью загружен вторым яр5гсом плит, и поворотный рычаг 14 сталкивает новый ярус плит в групповой захват 23 штабелировщика. Установка штабелировщика 2 на тележку 20 второго, а затем и третьего яруса плит производится путем последовательного вьь полнения тех же операций, которые были описаны при установке первого яруса. Между ярусами плит рабочий-оператор вручную укладывает деревянные прокладки, а сверху - скобы. Полностью загруженную тележку 20 обменивакуг на порожнюю, которая загружается по аналогии с первой.

Работа штабелировщика н накопителя совмещена во времени. Это позволяет без задержек осуществлять погрузку плит на тележки и считать укладчик плит автоматизированным.

Формула изобретения

1, Автоматизированный укладчик плит, включающий накопитель с тележкой и сталкивающим механизмом, штабелировщик с труп повым захватом и выцвижнсэй платформой, электрогиправлйческое силовое оборудование и аппаратуру управления,, отличающийся, тем, Что, с целью повьпиения надежноста и производительности работы, тележка накопителя и групповой захват штабелировщикя имеют ячейки, образоваиные горизонтальными и вертикальными рядами роликов, при этом групповой захват штабе-х лировщйка выполнен поворотным и снабжен. торцовьм зажимом плит и подвижными стенками, а сталкивающий механизм накопител, вьшолнен в виде направляющих и рычага.

8

подвижного вдоль горнзонгальной оси, рараллельной продольным осям smeeK.

2. Укладчик поп,, отличающийся тем, чтэ с целью обеспечений непрерьюной работы накопителя и штабели ровщика, рычаг сталкивйкнцего механизма выполнен с возможностью поворота на 90 Вокруг горизонтальной оси, перпенди1дглярной к продольным осям ячеек, снабжен опорами по бокам и оси симметрии.

Источники информации, принятые во внимание при экспертизе

1,Розин К. Б. Автоматы штабелировщички силикатного кирпича. M.j ЦНИИТЭСТРОМ 1969, с. 12-15.

2,Рознн К.-Б, Автоматы-штабелирошшки Силикатного кирпичи. М., ЦНИИТЭСТРОМ 1969, с. 52-53.

«ч

21

8ид А

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат-укладчик плит | 1982 |

|

SU1079454A1 |

| Автомат-укладчик плит | 1983 |

|

SU1138330A1 |

| Устройство для переноса и укладки кирпича на печную вагонетку | 1976 |

|

SU745694A1 |

| КОМПЛЕКС ДЛЯ СУШКИ И ОБЖИГА КИРПИЧА С ЕГО ТРАНСПОРТИРОВКОЙ В КАССЕТАХ, КАССЕТА ДЛЯ ТРАНСПОРТИРОВКИ КИРПИЧА, АВТОМАТ-САДЧИК, АВТОМАТ-УКЛАДЧИК, СУШИЛО И НАКОПИТЕЛЬ КАССЕТ | 2006 |

|

RU2333831C2 |

| Установка для упаковки рулонов на поддоне | 1979 |

|

SU861174A1 |

| Поточная линия для производства дренажных раструбных труб | 1983 |

|

SU1079456A1 |

| Автомат-разгрузчик изделий с сушильной вагонетки | 1982 |

|

SU1033336A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1995 |

|

RU2054354C1 |

| Автомат-укладчик кирпича в пакеты дляОбжигА | 1979 |

|

SU850400A1 |

| Способ садки кирпича на обжиговые вагонетки и установка для его осуществления | 1983 |

|

SU1143598A1 |

22 ZS

Л 2itт

-Г5

я

/,

--Э

11

I

плпппппп

I .1 II и I L iJ LI

М

/

.:

B-B

VM

Авторы

Даты

1978-05-25—Публикация

1974-11-04—Подача