Уже известны конвейерные прессы двустороннего npeccoBaHMH для изготс).вления кирпича и других изделий, преиМущественно из керамических iM,acc, в которых прессова вне производится IB формах, периодически перемещаемых под неподвижный пуансон по направляющим опорам и осаживаемых подвижным пуансоном на неподвижный штампМеханизмъ подобных прессов доста1точно сложны, и за ними требуется весьма квалифицированный уход. Обилие различных деталей в механизмах для привода этих прессов приводит на практике к значительным простоям при экоплоаггации, что снижает их проИ|31Вод1стельность.

С целью устранения отмеченных недостатков уже известных конвейерных прессов двойного прессования предлагается пресс, в котором для осуществления двустороннего прессования одним пуансоном часть направляющих опор, расположенная пад Пуансоном, выполняется по отношению к неподвижному щтампу с возможностью некоторого движения coiBMecTHO с пуансоном), осаживающим при этом формы на щтамп.

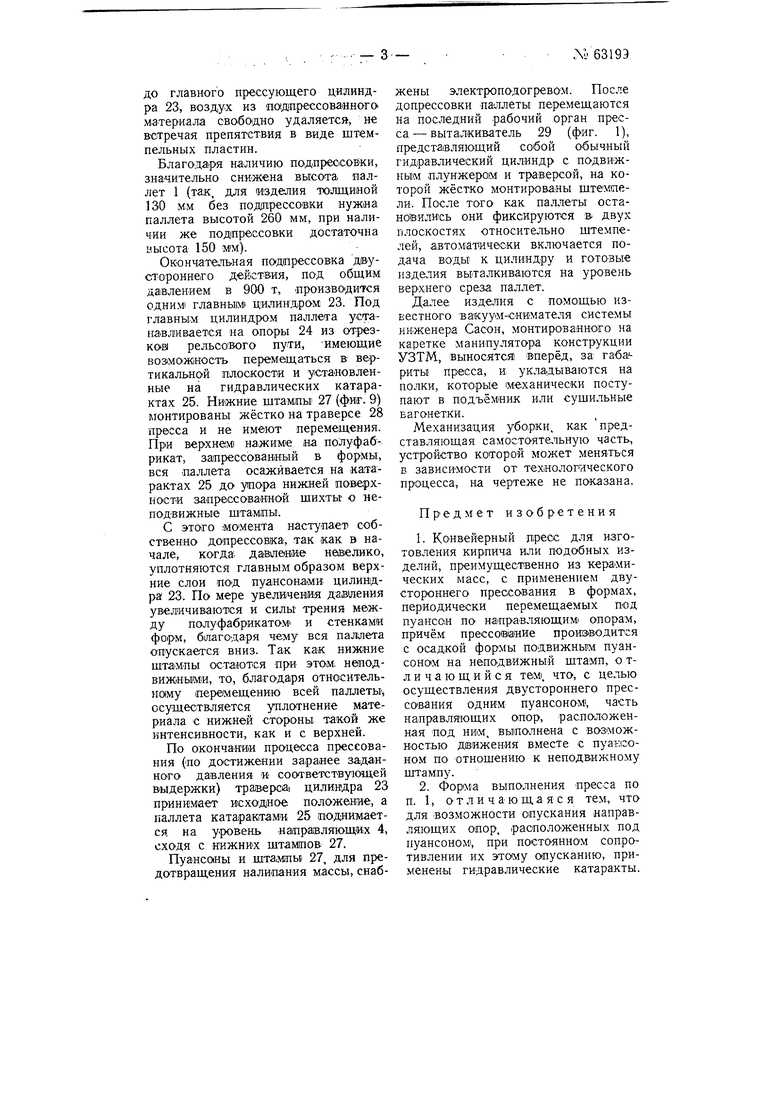

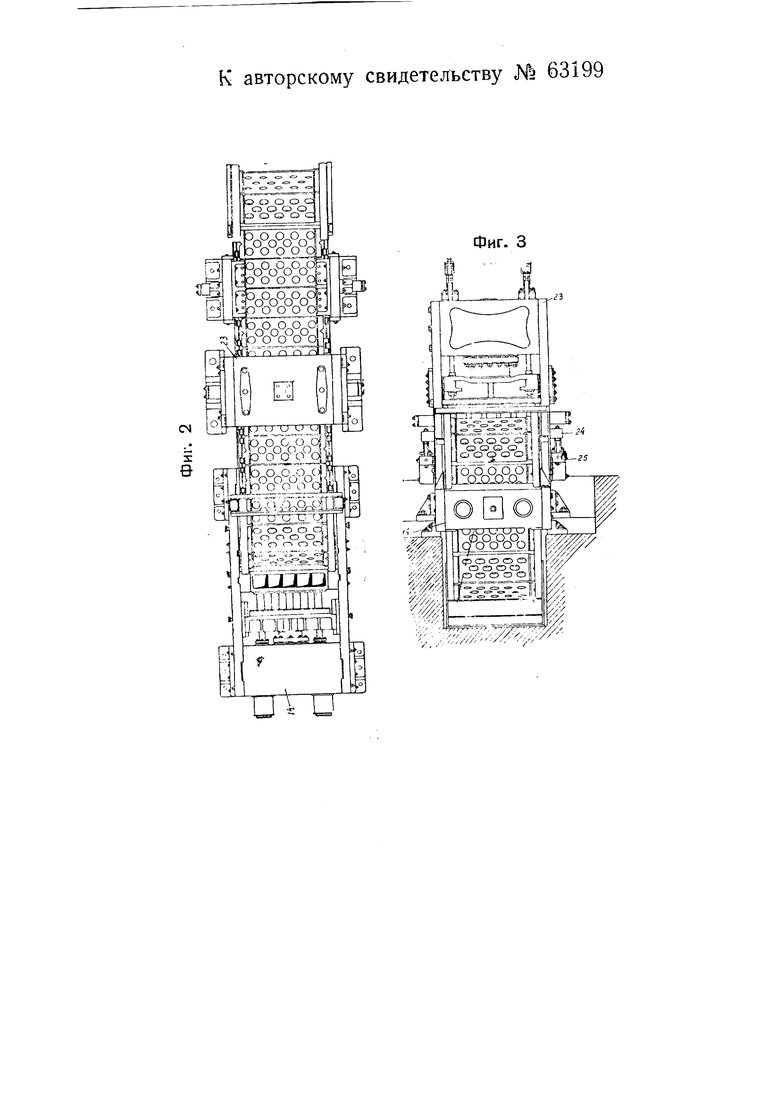

На чертеже фиг. 1 изображает ВЛд сбоку примерной формы выполнения предлагаемого пресса, фиг. 2-вид сверху на пресс по фиг. 1, фиг. 3:-вид сбоку пресса, фиг- 4-б вид в трёх проекци1ях одной формы выполнения паллеты (обоймы для форм) конвейера пресса, фиг. 7 - вид сверху на другую примерную форму выполнения пашлеты к прессу, фиг. 8 - поперечный ра1зрез по узлу питания и пред варительной подпрессовки и фиг. 9- вид сбоку детали (траверсы с нижними штампами).

Конвейер пресса составлен из прямоугольных паллет 1 (фиг. 1 и ) для набирания форм 2. Паллеты не имеют между собой связи и покоятся на роликах 3, заключённых в направляющих опорах 4, монтированных на железной конструкции 5.

После каждого полного рабочего цикла прессования паллеты 1, опираясь друг о друга через боковые опорные ролики 6, передвигаются на величину ширины паллеты, или щага звена конвейера, при помощи гидропривода 7.

Постоянный ход порщня гидропривода 7 фиксируется гидроограннчительными коробками управления.

Для передвижения паллет 1 в них предусмотрены пазы для входа зуба качающегося башмака 8, связанного с поршнем привода 7.

Наличие боков ых опорных рошикоз 6 у паллет имеет целью при движении паллет на кривых направляющих 9 заменить трение скольжения трением качения, вследствие чего уменьщается шум и износ движущихся частей конвейера. Помимо этого имеется, в виду путём применения гидропривода для перемещения паллет избегнуть недостатков обычных цепных роликовых транспортёров с приводом от звёздочек или блоков, а именно - большого количества шарниров, повышающих сапр01ТИ1Вление трения. Вместе с тем ликвидируется неизбежное при цепном тянущем приводе удлинение цепи и связанное с раостойство в зацеплении и неточность шага.

Точная фиксация паллет 1 под рабочиами органлми в момент остановки осуществляется особыми клиновыми гидравлическими фиксаторами 10, заклинивающими паллету в боковых пазах 11 и центрирующими её в обоих направлениях по отношению к пуансонам. Предусмотрена возможность ис)юльзования предо хранительного гидравлического устройства, препятствующего ходу пуансонов в том случае, если фиксаторы 10 не дошли ДО упора -в па1зы 11, что исключает возможность поломок. Это устройство на. чертеже не показано. ; В матричные отверстия паллет 1 закладываются сменные иаборные пластины, образующие формы 2. При Необходимости их сменьг после изнОса паллета 1 целикам снимается с пресса и заменяется запасной. Смена пластин производится в-не пресса и не вызыВает никакого- простоя, так как съём и замена паллеты не требует никакой разборки и занимает несколько минут. : На фиг. 2 дано размещение в паллетах круглык форм для брикетов и т. п. изделий, а на1 фиг. 5 и 7- два варианта размещения прямоугольных форм 2 для кирпича и

огнеупора,

Узел питания 12 пресса скомбинирован с предварительной подпрес, совко и: под «изким давлвнием. У большинства Прессав сухОГО прессования загрузка прессфсрм является больным Местом, так как имеют место зав1и;сани1е массы в трубах, неравномернаЯ засыпка форм и большая раструска материала.

В данном прессе подача шихтьг к узлу питания 12 производится вертикальной трубой 13 (фиг. 8), разделённой на ряд отсеков по числу в паЛлете. Во избежание зависания шихты, труба 13 выполняется с зна чительны1м раструбом вниз. Из трубы 13 шихта Подаётся в загрузочпьш ящик 14 {фиг. 2-3). Загрузка, форм принята вертикальная и принудительная. Подача шихты в фОрмы осуществляется штемпелями 15, модаиройанными на траверсе 16 (фиг. 8) горизонтального плунжера 17. При ходе паллет щтемпели 15 отходят «азад, вследствие чего на их засыпается шихта. После остановки паллет траверса 16 приходит В движение, проталкивая щИХту и уплотняя её под давлением в 100 тонн. Высота засьтки (объём шихты в форме) регулируется особы ми щтемпелями 18, приводимыми траверсой 19. Глубина захода штемпелей 18® форму (в момент загрузки) регулируется толщиной ограничительнЫХ деревянных брусьев 20, .Выключающих привод гьри заранее заданной вьюоте загрузки.

По окончаШИ подпреаС0 вки обе траверсы 16 и 19 отходят в исходное положение, освобождая паллету.

Ввиду того что шихта в формах запрессована при удельном давлении от 50 до 100 кг/см, раструски шихТьг при дальнейшем ходе паллет происходить не может. BiMecTe с тем, При, принятой кояструкции загрузки нет надобности ни в постоянньвх. щтем пелях, ни в пластинах для закрытия форм:.

При. выходе из загрузочного ящика паллеть очищаются от пЫоЧй рядом щёток. Узел загрузки 12 помеш ён: в. пыленепроницаемый кожух 21,-все проходы которого уплотнены : BOj LT04HbHM . ПрокладкаМи 22. При перемещении паллеты от узла,.:.:12 загрузЧИка-подпрессователя

до главного прессующего цилиндра 23, воздух из «noianpeccoBawHora материала свобадно удаляется, не встречая препятствия в виде штемпельных пластин.

Благодаря наличию подлрессовки, значительно снижена высота иаллет 1 (так, для изделия толщиной 130 мм без подпрессовки нужна паллета высотой 260 мм, при наличии же подпрессовки достаточна высота 150 мм).

Окончательная по«д(прессовка двустороннего действия, под общим давлением в 900 т, производится ОДНИМ главньим цилиндром 23. Под главным цилиндром паллета устанавливается на опоры 24 из отрезков рельсо:вого пути, имеющие воз1МОЖ|НОСть перемещаться в вертикальной плоскости и установленные на гидравлических катарактах 25. Нижние щтам)пьг 27 (фиг. 9) монтированы жёстко на траверсе 28 пресса и не имеют перемещения. При верхнем нажим1е на полуфабрикат, запрессованный в формы, вся Паллета осаживается на катарактах 25 до упора нижней поверхности запрессованной щихтьг о неподвижные щтампы.

С этого момента наступает собственно допрессовка, так как в начале, когда, давление невелико, уплотняются главным образом верхние слои под пуансона.ми цилиндра 23. По мере увеличения давления увеличиваются и силы трения между полуфабрикатом и стенками ф&рм, б|лагодаря чему вся паллета оиускается вниз. Так как нижиие штампы при этом, неподвижными, то, благодаря относителькаму перемещению всей паллетьг, осуществляется уплотнение материала с нижней стороны такой же интенсивности, как и с верхней.

По окончании процесса прессования (ло достижении заранее за.данного давления « соответствующей выдержки) траверса, цилиндра 23 принимает исходное положение, а паллета катарактами 25 поднимается, на уровень направляющих 4, сходя с нижних штампов 27.

Пуансоны и штампы 27, для предотвращения налипания массы, снабжены электроподогревом. После допрессовки паллеты перемещаются на последний рабочий орган пресса- выталкиватель 29 (фиг. 1), представляющий собой обычный гидравлический цилиндр с подвижным плунжером и траверсой, на которой жёстко монтированы штемиели. После того как пaЛvтеты остаН01вились они фиксируются :в двух плоскостях относительно штемпелей, автомат1ичбоки включается подача воды к цилиндру и готовые изделия выталкиваются на уровень верхнего среза паллет.

Далее изделия с помощью известного вакуум-снимателя системы инженера Сасон, монтированного на каретке манипулятора конструкции УЗТМ, ВЫНОСЯТСЯ вперёд, за габа риты пресса, и укладываются на полки, которые механически поступают в подъёмник или сущильнью вагонетки.

Механизация уборки, как представляющая самостоятельную часть, устройство которой может меняться в зависимости от технологического процесса, на чертеже не показана.

Предмет изобретения

1.Конвейерный дреос для изготовления кирпича или подобных изделий, преимущественно из керамических масс, с применением двустороннего прессования в формах, периодически перемещаемых под пуансон по направляющим опорам, причём прессо1в1аиие проиэв одится с осадкой формы подвижным пуансонам на неподвижный штамп, о тличающийся тем, что, с целью осуществления двустороннего прессования одним пуансоном, часть направляющих опор, расположенная под ним, выполнена с возможностью движения вместе с nyaKicoном по отношению к неподвижному штампу.

2.Форма выполнения пресса по п. 1, отличающаяся тем, что для возможности опускания направляющих опор, расположенных под пуансоном, при постоянном сопротивлении их этому опусканию, применены гидравлические катаракты.

см

S в

Фиг. 3

гъ

J /

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для уборки кирпича от пресса | 1939 |

|

SU58585A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2035296C1 |

| Гидравллический пресс | 1977 |

|

SU701028A1 |

| ЭКСЦЕНТРИКОВЫЙ ПРЕСС ДЛЯ ДВУСТОРОННЕГО ГОРИЗОНТАЛЬНОГО ПРЕССОВАНИЯ КИРПИЧА | 1935 |

|

SU56059A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЗАГОТОВОК АБРАЗИВНЫХ КРУГОВ | 1999 |

|

RU2156684C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

| Автоматическая линия для произведения заготовок колец крупногабаритных подшипников | 1971 |

|

SU374912A1 |

| Пресс для сухого прессования керамических изделий | 1950 |

|

SU97563A1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ИСКУССТВЕННЫХ КАМНЕЙ | 1938 |

|

SU54512A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КОМПАКТИРОВАНИЯ ТВЕРДЫХ ОТХОДОВ В БОЧКЕ И РАСПРЕССОВКИ ЗАПОЛНЕННОЙ БОЧКИ С КРЫШКОЙ В БРИКЕТ | 2010 |

|

RU2453437C2 |

5

лФиг. 7

/ /

/ /

/7

Фиг. 8

Авторы

Даты

1944-01-01—Публикация

1940-03-22—Подача