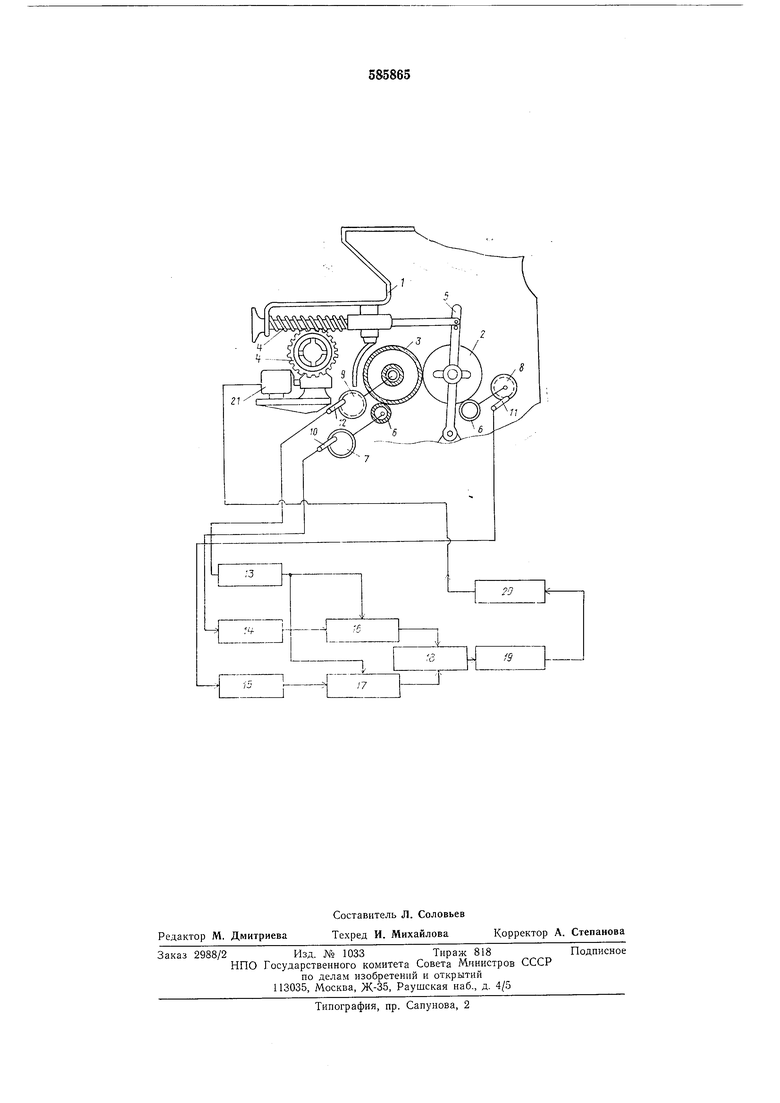

Механизм 4 связан с рычагом 5, на котором укреплен валок 2. Возле рабочих валков 2 и 3 установлены обрезнненные ролики 6, на валах которых укреплены перфорированные по окружности диски 7 и 8. На валу рабочего валка установлен перфорированный по окружности диск 9. Возле перфорированных дисков 7-9 размещены датчики 10-12 углов поворота, связанные с системой автоматического управления механизмом для изменения межвалкового зазора. В системе автоматического управления входы счетчиков 13-15 импульсов связаны с датчиками 10-12, а выходы соединены с входами блоков 16 и 17 сравнения, выходы которых подключены к входу блока 18 сравнения. Выход блока 18 сравнения соединен с входом статистического анализатора 19, выход которого связан с входом блока 20 управления механизмом 4. Выход блока 20 подключен к обмотке двигателя 21 механизма 4.

Устройство работает следующим образом.

В процессе наладки станка с помощью измерительных щупов устанавливают зазор, необходимый для получения заданного технологического режима.

После запуска станка сигналы с датчиков 10-12 поступают на вход счетчиков 13-15. При этом количество импульсов в единицу времени, поступающих от датчика 12, определяет окружную скорость рабочего валка, а количество импульсов от датчиков 10 и И - окружную скорость обрезиненных роликов 6 или линейную скорость рабочих валков 2 и 3, которая зависит от их диаметров, а следовательно, и величины зазора между ними.

Однако в процессе работы станка окружная скорость валков 2 и 3 может измениться, например, из-за влияния нагрузки, колебания напряжения сети или других факторов. При этом будут изменяться значения окружных скоростей обрезиненных роликов 6 при постоянной величине диаметров рабочих валков 2 и 3. Для исключения влияния дестабилизирующего фактора колебания окружной скорости рабочих валков 2 и 3 сигналы со счетчиков 13-15 подаются на блоки сравнения 16 и 17. При этом на блок 16 подаются сигналы со счетчиков 13 и 14, а на блок 17 соответственно со счетчиков 13 и 15. При этом на выходе блоков 16 и 17 имеют место сигналы, соответствующие не абсолютным значениям скоростей, а их отношению, которые остаются неизменными при колебании окружных скоростей рабочих валков 2 и 3. В случае же, когда имеет место истирание поверхности рабочих валков 2 и 3, а следовательно, и уменьщение их диаметров, сигналы на выходе блоков 16 и 17 будут отличаться по своей величине от своих предшествующих по времени значений. Блок 18 по своей структуре аналогичен блокам 16 и 17 и служит для выделения конечной величины управляющего сигнала, учитывающего истирание обоих валков 2

и 3, поскольку перемещается, как было указано выще, только один из них.

Для предотвращения реакции системы на мгновенные случайные возмущения сигнал с выхода устройства поступает на статистический анализатор 19, выход которого непосредственно связан с блоком 20 управления механизмом. В случае, если частота отклонений измеряемой величины от предшествующего

значения выходит за границы, определяемые статистическим анализатором 19, то на его выходе появляется сигнал, подаваемый в блок 20 управления, воздействующий на двигатель 21 механизма 4.

Устройство позволяет увеличить срок службы рабочих валков за счет сохранения постоянной величины зазора между ними, несмотря на их износ, высвободить обслуживающий персонал, обеспечить стабильность режима работы валков (коэффициент щелушения, коэффициент использования ядра).

Устройство позволяет получить годовой экономический эффект в размере до 3000 руб.

Формула изобретения

1.Устройство для регулирования межвалкового зазора в вальцовых станках, например станках для шелущения зерна, содержащее рабочие валки, привод, механизм для изменения межвалкового зазора и систему автоматического управления последним, отличающееся тем, что, с целью повышения стабильности режима работы валков путем обеспечения более оперативного регулирования, оно дополнительно содержит два обрезиненных ролика, установленных на валах так, что каждый из них взаимодействует с поверхностью одного валка, три диска, имеющих перфорацию по окружности, и три взаимодействующих с дисками датчика углов поворота, связанных с системой автоматического управления механизмом для изменения межвалкового зазора, причем два диска укреплены на валах роликов, а третий - на валу приводного рабочего валка.

2.Устройство по п. 1, отличающееся тем, что система автоматического управления включает три счетчика импульсов, три блока сравнения, статистический анализатор и блок

управления механизмом для изменения межвалкового зазора, при этом входы счетчиков импульсов связаны с датчиками углов поворота, а выходы - с входами двух блоков сравнения, выходы которых подключены к входу

третьего блока сравнения, выход третьего блока связан с входом статистического анализатора, а выход последнего подключен к входу блока управления.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР №138474, кл. В 02В 3/04, 1960.

2.Патент Японии № 47-24384, кл. ЗС 221, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ДВИЖУЩИХСЯ ЛИСТОВЫХ МАТЕРИАЛОВ | 1999 |

|

RU2180132C2 |

| ВАЛЬЦОВЫЙ СТАНОК | 1996 |

|

RU2112598C1 |

| Устройство для настройки и контроля зазора между валками пилигримового стана | 1981 |

|

SU997878A1 |

| Устройство для стабилизации межвалкового зазора прокатной клети | 1980 |

|

SU931256A1 |

| МАШИНА ДЛЯ ШЕЛУШЕНИЯ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 2001 |

|

RU2231385C2 |

| Устройство автоматического устранения проскальзывания рабочих валков относительно опорных | 1978 |

|

SU774641A1 |

| Устройство для компенсации эксцентриситета валков прокатной клети | 1990 |

|

SU1704871A1 |

| Устройство для настройки и контроля зазора между валками пилигримового стана | 1984 |

|

SU1196054A1 |

| Устройство для автоматического регулирования межвалкового зазора при прокатке листа на клин | 1980 |

|

SU942840A1 |

| Гидромеханическое нажимное устройство прокатной клети | 1983 |

|

SU1122386A1 |

Авторы

Даты

1977-12-30—Публикация

1976-07-19—Подача