to ic

со сх

О5

Изобретение относится к прокатному производству, а именно к устрой- / ствам для регулирования, в том числе автоматического, межвалкового за зора прокатных клетей преимущбственно сортовых и проволочных станов.

Известно нажимное устройство прокатной клети, содержащее установленные . между подушками валка и их опо- рами клиновые механизмы с винтовым приводом lj .

Недостатком устройства является невозможность его использования для оперативной коррекции меАвалкового аазора в процессе прокатки.

Наиболее близким по технической сущности к изобретению является нажимное устройство прокатной клети, содержащее установленные между подушками валка и их опорами клиновые механизмы, каждьш из которых состоит из клина, двух опорных элементов и гидро цилиндра привода клина

Известное устройство предназначено для автоматического регулирования межвалкового зазора в процессе прокатки путем перемещения клина между опорными элементами с помощью гидроцилиндра 2 .

Однако в процессе регулирования межвалкового зазора -клиновые механизмы нагружены полным усилием прокатки. Значительные силы трения, которые необходимо преодолевать для перемещения клиньев, снижают быстродействие устройства, требуют применения мощных приводных гидроцилиндров и обуславливают повьшенньй износ контактных поверхностей механизма. Указанные недостатки снижают эксплуатационную надежность устройства.

Цель изобретения - повышение быстродействия и эксплуатационной надежности устройства путем разгрузки клинового механизма от усилия прокатки

Указанная цель достигается тем, что в нажимном устройстве прокатной клети, содержащем установленные между подушками валка и их опорами клиновые механизмы, каж,цый из которых состоит из клина, двух опорных элементой и гидроцилиндра привода клина, один из опорных элементов клинового механизма вьшолнен в виде плунжера, а другой - в виде корпуса гндроцилинд ра разгрузки, соединенного с источнг ком давления, при этом гидроцилиндр привода клина выполнен в виде поршневого позиционера.

Кроме того, источник давления, соединенный с гидроцилиндром разгрузки, снабжен регулятором, связанным с выходом блока сравнения, на вход kOTOporo подключены датчик усилия прокатки и датчик давления в рабочей полости гидроцилиндра.разгрузки.

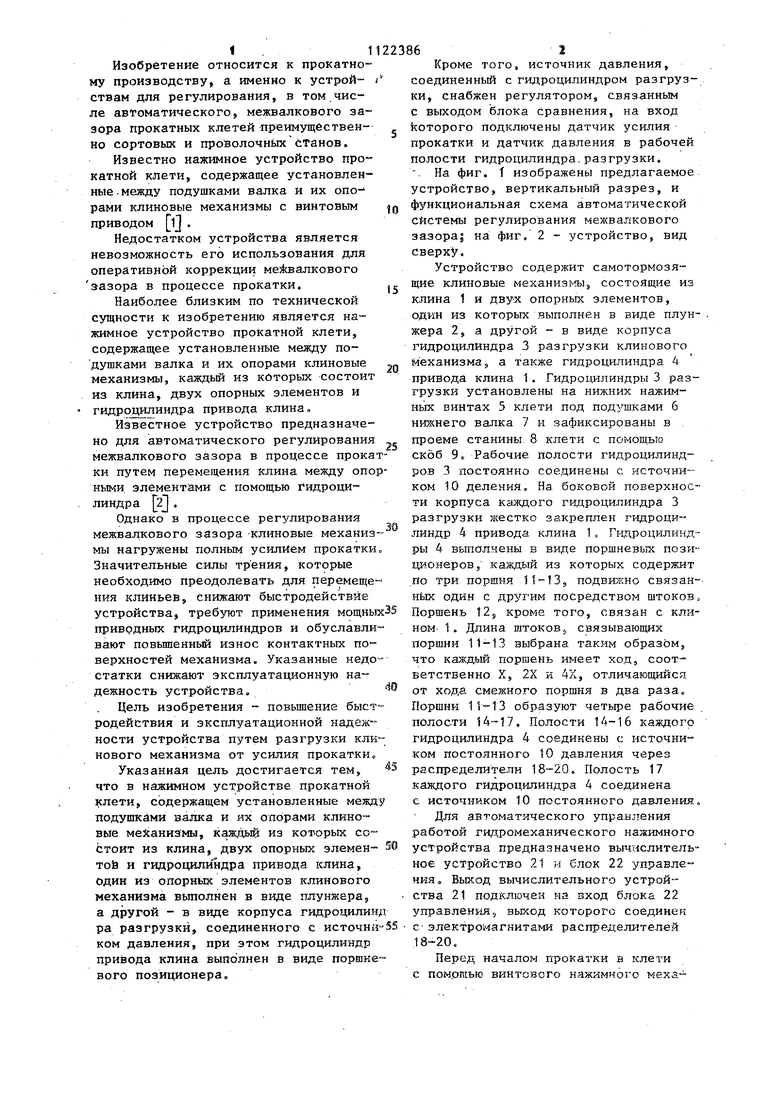

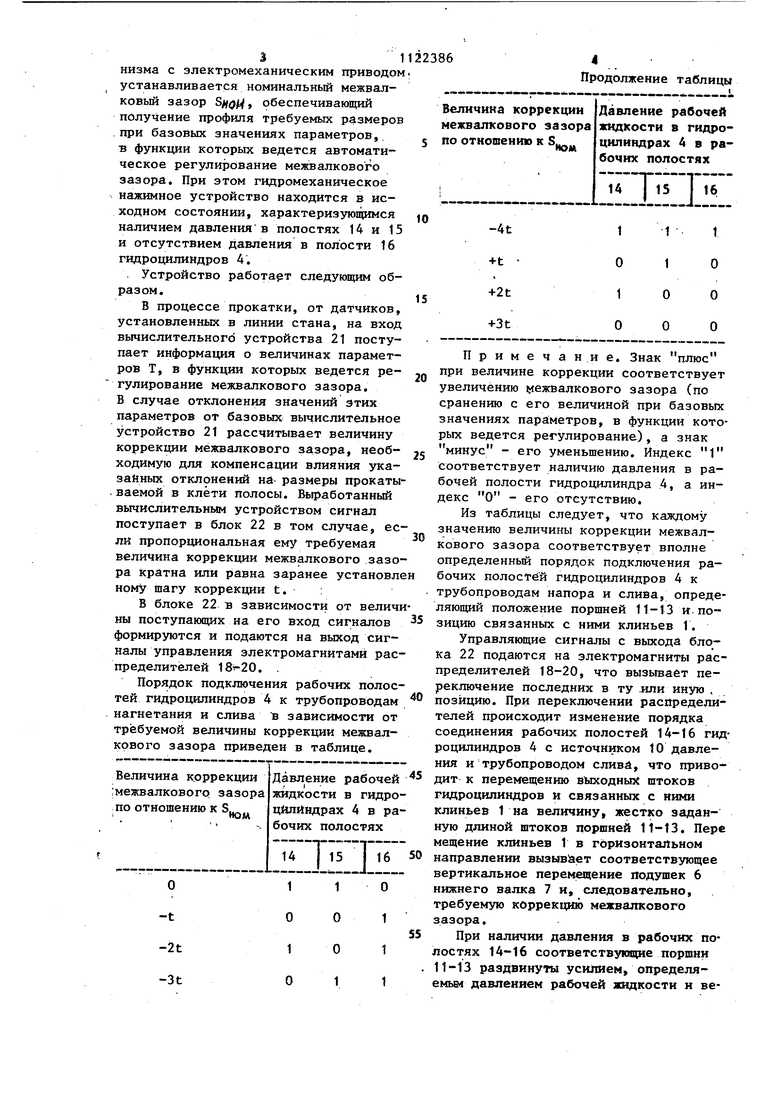

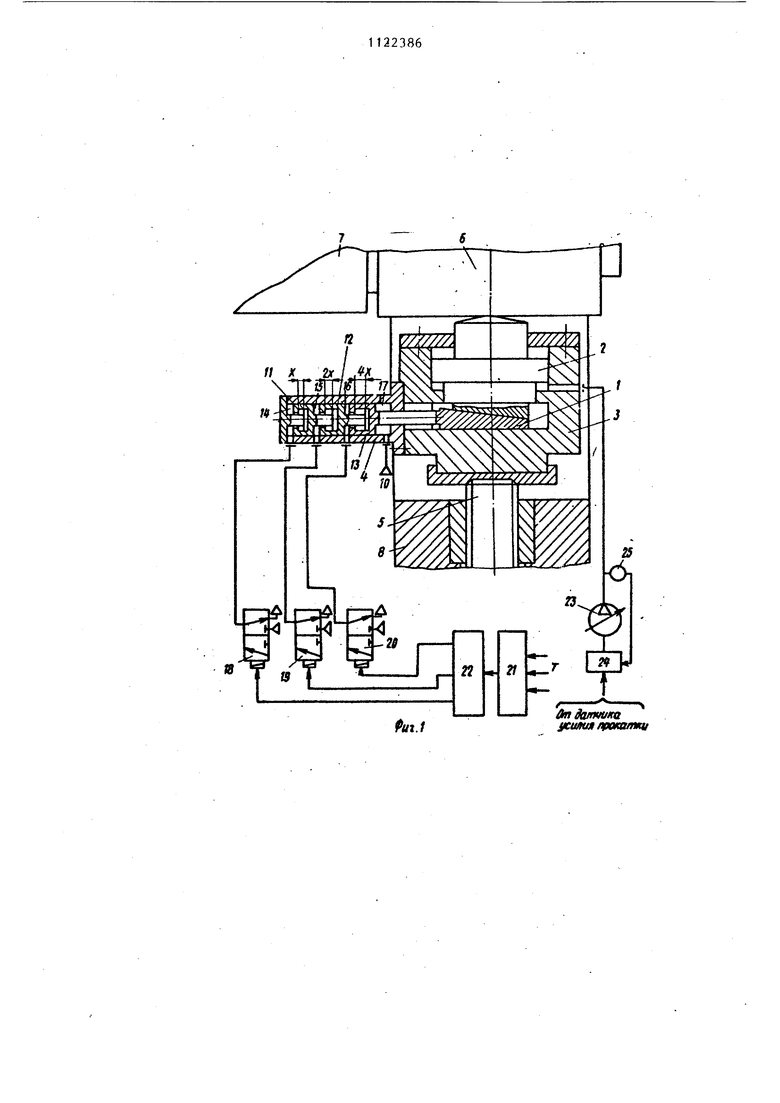

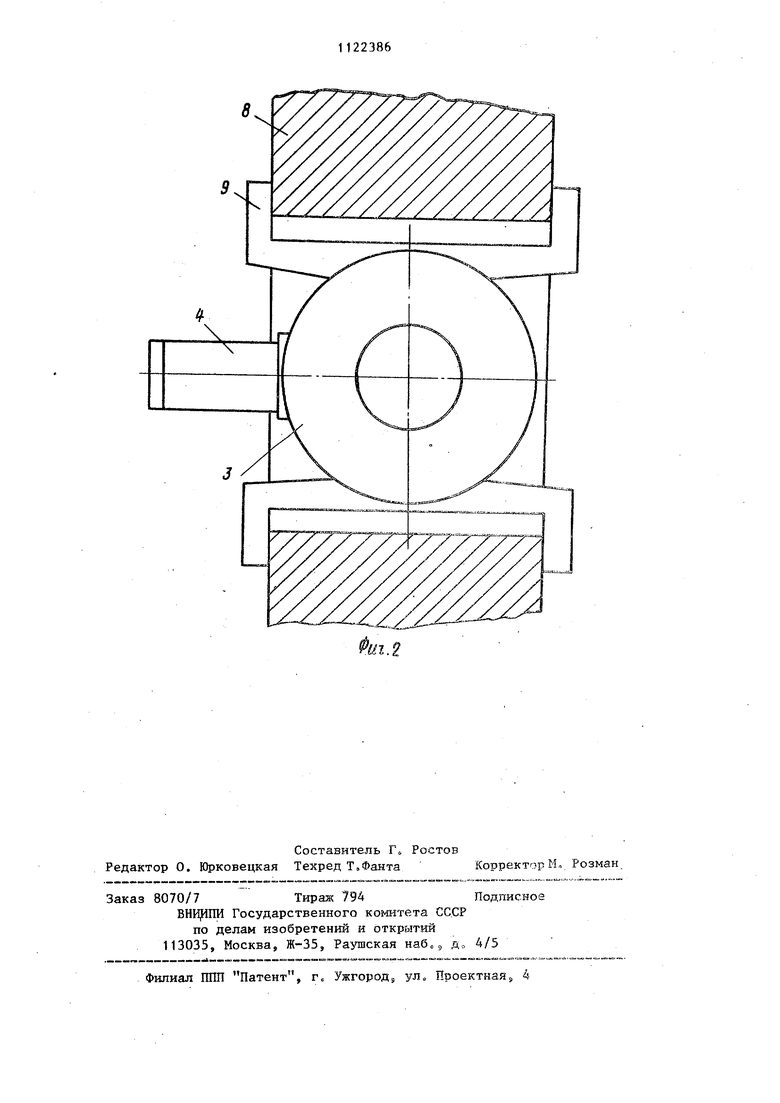

На фиг. Т изображены предлагаемое устройство, вертикальный разрез, и функциональная схема автоматической системы регулирования межвалкового зазора| на фиг, 2 - устройство, вид сверху.

Устройство содержит самотормозящие клиновые механизьгы, состоящие из клина 1 и двух опорных элементов, один из которых выполнен в виде плунжера 2, а другой - в виде корпуса гидроцилиндра 3 разгрузки клинового механизма, а также гидроцилиндра 4

привода клина 1. Гидроцилиндры 3 разгрузки установлены на нижних нажимньгх винтах 5 клети под подушками б нижнего валка 7 и зафиксированы в проеме станины. 8 клети с помощью скоб 9 Рабочие полости гидроцилиндров 3 постоянно соединены с источником 10 деления. На боковой поверхности корпуса каждого гидроцилиндра 3 разгрузки жестко закреплен гидроцилиндр 4 привода клина 1 „ Гг-адроцилиндры 4 выпал.нены в виде поршневых позиционеров, каждый из которых содержит по три поршня 11-13, подвижно связаннЫх один с другим посредством штоков Поршень 12, кроме того, связан с клином- 1 . Длина штоков,, связывающих поршни 11-13 выбрана таким образом, что каждый поршень имеет хо.д, соответственно X, 2Х и 4Х, отличающийся от хода смежного поршня в два раза. Поршни 11-13 образуют четыре рабочие полости 14-17. Полости 14-16 каждого гидроцилиндра 4 соединены с источни.ком постоянного 10 давления через распределители 18-20. Полость 17 каждого гидроцилиндра 4 соединена с источником 10 постоянного давления

Для автоматического управления работой гидфомеханического нажимного устройства предназначено вычислительное устройство 21 и блок 22 управлеНИН Выход вычислительного устройства 21 подключен на вход блока 22 управления 5 выход которого соединен с- электромагнитами распре.делите.пей 18-20.

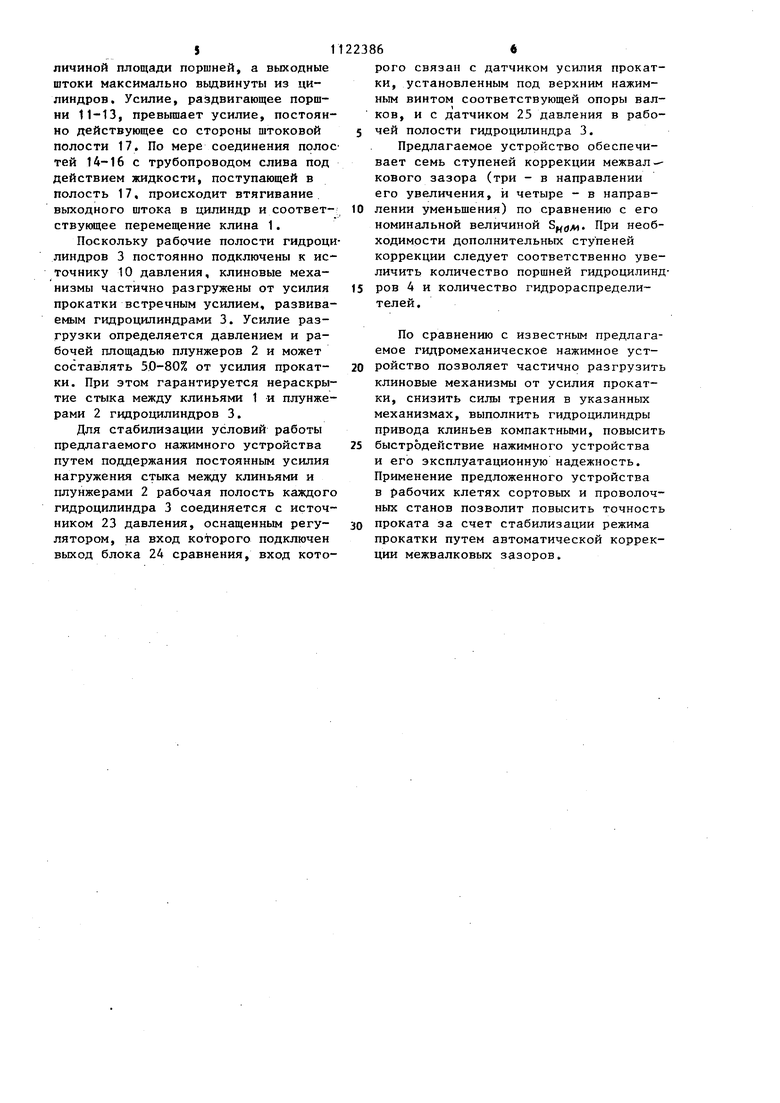

Перед началом прокатки в клети с помршью- винтового нажимного механизма с электромеханическим приводом устанавливается номинальный межвалковый зазор Sfn)fif, обеспечивающий получение профиля требуемых размеров при базовых значениях параметров, в функции которых ведется автоматическое регулирование межвалкового зазора. При этом гидромеханическое нажимное устройство находится в исходном состоянии, характеризующимся наличием давленияв полостях 14 и 15 и отсутствием давления в полости 16 гидроцилиндров 4. . Устройство работает следунлцим образом. В процессе прокатки, от датчиков, установленных в линии стана, на вход вычислительного устройства 21 поступает информация о величинах параметров Т, в функции которых ведется ре гулирование межвалкового зазора, В случае отклонения значений этих параметров от базовых вычислительное устройство 21 рассчитывает величину коррекции межвалкового зазора, необходимую для компенсации влияния указайных отклонений на размеры прокаты .ваемой в клети полосы. Выработанный вычислительным устройством сигнал поступает в блок 22 в том случае, ес ли пропорциональная ему требуемая величина коррекции межвалкового зазо ра кратна или равна заранее установл ному шагу коррекции t. : В блоке 22 в зависимости от велич ны поступающих на его вход сигналов формируются и подаются на выход сигналы управления электромагнитами рас пределителей 18-20. . Порядок подключения рабочих полос тей гидроцилиндров 4 к трубопроводам нагнетания и слива в зависимости от требуемой величины коррекции межвалкового зазора приведен в таблице. Продолжение таблицы Давление рабочей Величина коррекции межвалкового зазора жидкости в гидроцнлиндрах 4 в рапо отношению к S бочих полостях 1 14 I 15 16 Примечание. Знак плюс при величине коррекции соответствует увеличению 1ежвалкового зазора (по сранению с его величиной при базовых значениях пара:метров, в функции которых ведется регулирование), а знак минус - его уменьшению. Индекс 1 соответствует наличию давления в рабочей полости гидроцилиндра 4, а индекс О - его отсутствию. Из таблицы следует, что каждому значению величины коррекции межвалкового зазора соответствует вполне определенный порядок подключения рабочих полостей гидроцилиндров 4 к трубопроводам напора и слива, определяющий положение поршней 11-13 и.позицию связанных с ними клиньев 1. Управляющие сигналы с выхода блока 22 подаются на электромагниты распределителей 18-20, что вызьшает переключение последних в ту .или иную . позицию. При переключении распределителей происходит изменение порядка соединения рабочих полостей 14-16 гидроцилиндров 4 с источником 10 давления и трубопроводом сливд, что приводит к перемещению выходных штоков гидроцилиндров и связанных с ними клиньев 1 на величину, жестко заданную длиной штоков поршней 11-13, Пере мещение клиньев 1 в горизонтальном направлении вызывает соответствующее вертикальное перемещение подушек 6 нижнего валка 7 и, следовательно, требуемую коррекцию межвалкового зазора. При наличии давления в рабочих полостях 14-16 соответствукячие поршни 11-13 раздвинуты усилием, определяемьв4 давлением рабочей жидкости и ве 1 личиной площади поршней, а выходные штоки максимально вьодвинуты из цилиндров. Усилие, раздвигающее поршни 11-13, превьппает усилие, постоянно действующее со стороны штоковой полости 17, По мере соединения полос тей 14-16 с трубопроводом слива под действием жидкости, поступающей в полость 17, происходит втягивание выходного штока в цилиндр и соответствующее перемещение клина 1. Поскольку рабочие полости гидроци линдров 3 постоянно подключены к источнику 10 давления, клиновые механизмы частично разгружены от усилия прокатки встречным усилием, развиваемым гидроцилиндрами 3. Усилие разгрузки определяется давлением и рабочей площадью плунжеров 2 и может составлять 50-80% от усилия прокатки. При этом гарантируется нераскрытие стыка между клиньями 1 и плунжерами 2 гидроцилиндров 3. Для стабилизации условий работы предлагаемого нажимного устройства путем поддержания постоянным усилия нагружения стыка между клиньями и плунжерами 2 рабочая полость каждого гидроцилиндра 3 соединяется с источником 23 давления, оснащенным регулятором, на вход которого подключен выход блока 24 сравнения, вход кото66рого связан с датчиком усилия прокатки, установленным под верхним нажимным винтом соответствующей опоры валков, и с датчиком 25 давления в рабочей полости гидроцилиндра 3. Предлагаемое устройство обеспечивает семь ступеней коррекции межвал-кового зазора (три - в направлении его увеличения, и четыре - в направлении уменьшения) по сравнению с его номинальной величиной При необходимости дополнительных ступеней коррекции следует соответственно увеличить количество поршней гидроцилиндров 4 и количество гидрораспределителей. По сравнению с известным предлагаемое гидромеханическое нажимное устройство позволяет частично разгрузить клиновые механизмы от усилия прокатки, снизить силы трения в указанных механизмах, выполнить гидроцилиндры привода клиньев компактными, повысить быстродействие нажимного устройства и его эксплуатационную надежность. Применение предложенного устройства в рабочих клетях сортовых и проволочных станов позволит повысить точность проката за счет стабилизации режима прокатки путем автоматической коррекции межвалковых зазоров.

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дискретного регулирования межвалкового зазора прокатной клети | 1988 |

|

SU1570813A1 |

| Предварительно напряженная прокатная клеть | 1989 |

|

SU1708460A1 |

| Гидравлическое нажимное устройство | 1980 |

|

SU937068A1 |

| Устройство уравновешивания валков прокатного стана | 1983 |

|

SU1134252A1 |

| Предварительно напряженная прокатная клеть | 1979 |

|

SU835543A1 |

| Гидравлическое нажимное устройство прокатного стана | 1983 |

|

SU1110509A2 |

| Устройство для автоматической коррекции межвалкового зазора прокатной клети | 1982 |

|

SU1049131A1 |

| Гидравлическое нажимное устройство с гидрокомпенсацией упругой деформации прокатной клети | 1985 |

|

SU1253687A1 |

| Предварительно напряженная прокатная клеть | 1979 |

|

SU882672A1 |

| Опорное устройство прокатного валка | 1980 |

|

SU975126A1 |

1. ГИДРОМЕХАНИЧЕСКОЕ НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ, содержащее установленные между подушками валка, и их опорами клиновые механизмы, каждый из которых состоит из клина, двух опорных элементов и гидроцилиндра привода клина, отличающееся тем, что, с целью повьшения быстродействия и эксплуатационной надежности устройства путем разгрузки клинового механизма от усилия прокатки, один из опорных элементов клинового механизма выполнен в виде плунжера, а другой - в виде корпуса гидроцилиндра разгрузки, соединенного с источником давления, при этом гидроцилиндр привода клина выполнен в виде поршневого позиционера. 2. Устройство по п. 1, о т л ичающееся тем, что источник давления, соединенный с гидроцилиндром разгрузки, снабжен регулятором, связанным с выходом блока сравнения, (Л на вход которого подключены датчик усилия прокатки и датчик давления в рабочей полости гидроцилиндра раз- грузки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Целиков А.И., Смирнов В.В | |||

| Прокатные станы | |||

| М., Металлургиздат, 1958, с | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3353925, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1984-11-07—Публикация

1983-09-28—Подача