(54) СПОСОБ ПОЛУЧЕНИЯ ОКСИМА ЦЙКЛСГЕКСАНОНА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2045471C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДИПИНОВОЙ КИСЛОТЫ | 1994 |

|

RU2069654C1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU370767A1 |

| Способ получения смеси метанола и С @ -С @ -спиртов топливного сорта | 1981 |

|

SU1442066A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКАНДИКАРБОНОВЫХ КИСЛОТ C-C | 1989 |

|

SU1704401A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2006 |

|

RU2327633C2 |

| Способ получения азотной кислоты | 1974 |

|

SU856975A1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 1997 |

|

RU2127224C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1998 |

|

RU2151736C1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2000 |

|

RU2174946C1 |

1

Изобретение относится к усовершенствованному способу получения оксима циклогексана.

Известен способ получения оксима циклогексанона путем взаимодействия циклогексана и гидроксиламмониевой соли, в котором содержащую буфер водную реакционную массу, имеющую кислую реакцрпо и содержащую аммониевую соль в качестве буферной соли, циркулируют между стадией получения гидро ксиламмониевой СОЛИ, где нитратные ионы каталитически восстанавливают в гвдроксиламониевые ионы молекулярным водородом, и стадией получения оксима циклогексанона, где гидроксиламмониевые ионы взаимодей-. ствуют с циклогексаноном. До подачи на синтез гидроксиламмониевой СОЛИ циркулирующую водную реакционную массу обогащают . необходимыми нитратными ионами либо добавлением азотной КИСЛОТЫ, либо, преимущественно, адсорбцией нитрозных газов.

В качестве катализатора для восстановления нитратных ионов используют, например, палладий или сплав на основе палладия и платины на носителе, например на угл

ИЛИ окиси алюминия, при этом носитель содержит 5-2О вес.% катализатора. Так как активность такого катализатора снижается при контакте с органическими соединениями, такими, как превращаемый циклогексанон или образующийся оксим циклогексанона, поэтому общее содержанке растворенных кетона и оксима в циркулируемой жидкости уменьшают до О,О2 вес.% путем нагрева циркулируемой жидкости при 5О С в присутствии нитрозных газов до подачи жидкости на стадию пэлучения гидроксиламмониевой соли 1) .

Однако при таком способе необходимо подвергать указанной термообработке большое количество рециркулируемой жидкости на тонну целевого продукта. Кроме того, нельзя применять избыток гидроксиламмониевой соли, которая может ра.злагаться при термообработке; при указанной температуре содержание аммониевого иона в циркулируемой жидкости становится низким, что приводит к более быстрому отравлению катализатора.

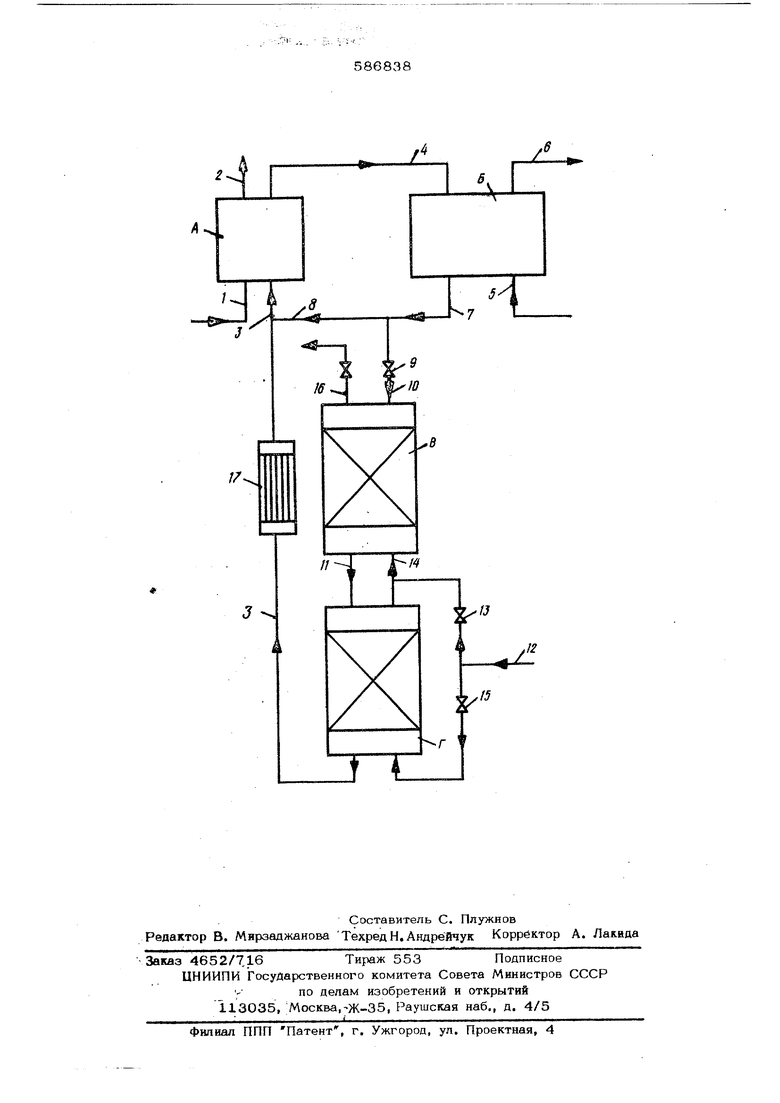

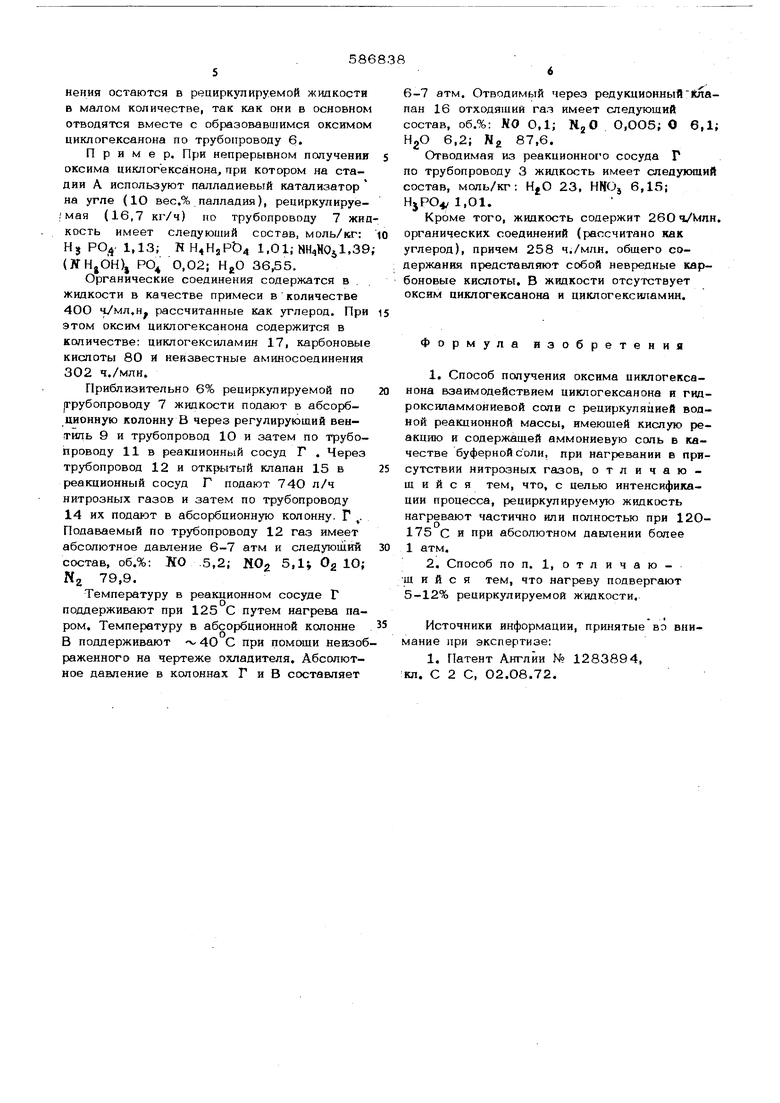

С целью интенсификации процесса предлагается способ, в котором рециркулируемую исидкость нагревают частично или полностью при 12О-175 С и при абсолютном давлении более 1 атм. Г1{)едложенный способ получения оксима циклотексанона заключается во взаимодействии циклогексанона с гидроксиламмониевой солью с рециркуляцией водной реакционной массы, имеющей кислую реакцию и содержащей аммониевую соль в качестве) буферной соли, при нагревании рециркулируемой жидкости при 120-175 С и давлении Ас 1,1 атм, причем по мере повышения температуры следует повышать и давление для поддержания обрабатываемой репиркулируемой жидкости в жидком состоянии. При ука занном режиме температуры и давления уда ется практически полностью устранить цикло грксиламин и образующиеся из него каталнзаторные яды. Периодическая обработка имеет тот не- достаток, что необходимый состав всей рециркулируемой жидкости периодически меняется, что усложняет непрерывное, проведе ние процесса. Поэтому предпочтительно под вергать термообработке часть рециркулируемой жидкости, например 4-2О% всей рецирикулируемой жидкости, преимущественно 512% всей рециркулируемой жидкости. При этой термообработке рециркулируемую жидкость приводят в контакт с нитрозными газами, которые представляют собой газ, который содержит двуокись азота, в случае необходимости в смеси с моноокисью азота, и в котором двуокись азота может также образовываться на месте, например, из моноокиси, и кислорода; Газ может содержать инертный газ, например азот. Предпочтитель но используют нитрозные газы, которые содержат 0,4-2,5 моля -моно.окиси азота на 1 моль двуокиси азота. Количество нитрозных газов, с которыми приводят в контакт обрабатываемую жадкость, должно быть боль ше, чем количество, расходуемое при разложении аммониевых ионов. Хорошие результаты получают при применении парциального нитрозного давления (сумма парциальных давлений двуокиси азота и : моноокиси азота), которое больше, чем давление нитрозного газа азотной кислоты при температурю, при которой проводят термообработку. Это давление нитрозного газа превышает 0,15 ат при 120-175°С. На чертеже схематично изображен вариан предлагаемого способа. По трубопроводу 1 водород подают на стадию А получения гидроксиламмониевой соли, где содержащий палладий катализатор суспевдирован в реакционной среде. Непрореагировавший водород, в случае необходимости другие отводимые газы, отводят по трубопроводу 2. На стадию А по трубопроводу 3 подают реииркулнруемую реакционную среду, которую после обогащения гидроксиламмониевой солью подают по трубопроводу 4-на стадию Б получения оксима циКлоГексанона. Циклогексанон, в случае необходимости вместе с органическим растворителем для циклогексанона и оксима циклогексанона, по трубопроводу 5 подают на стадию Б, а образовавшийся oKCHjvf циклогексанона, в случае необходимости в растворе в органическом растворителе, отводят по трубопроводу 6. По трубопроводам 7, 8, 3 жидкость рецирку. лируют на стадию А получения гидроксиламмониевой соли. Частичный поток рециркулируемой жидкости подают в колонну В через рег лирующий вентиль 9 и трубопровод 10 и затем по трубопроводу 11 через реакционный сосуд Г и конденсатор 17 и по трубопроводу 3 рециркулируют на стадию А. Нитрозные газы подают в процесс по трубопроводу 12. Большую часть подаваемых нитрозных газов через клапан 13 и по трубопроводу 14 подают в колонну. Б где они абсорбируются при сравнительно низкой температуре, например 4О-6О С, с одновременным образованием азотной кислоты. Остальную часть подаваемых по трубопроводу 12 нитрозных газов через клапан 15 подают в сосуд Г, который поддерживается при абсолютном давлении по крайней мере 1 атм при температуре выше 120 С, например при 120-175 С, и в котором являющиеся катализатЬрными. ядами соединения разлагаются в присутстВИИ нитрозных газов. Количества подаваемых в колонну Бив реакционный сосуд Г нитрозных газов можно простым образом регулировать при помощи клапанов 13 и 15. Подаваемые в реакционный сосуд нитроз- ные газы можно также абсорбировать в вы- , ходящей из абсорбционной колонны Б жидкости при температуре ниже 60 С и полученную таким обр)азом обогащенную нитрозными газами жидкость можно подавать в реакционный сосуд Г . Также возможно подавать все количество нитрозных газов в реакционный сосуд Г . В таком случае нитрозные газы подают в таком количестве, что по трубопроводу 14 можно подавать достаточно большое количесч во из реакционного сосуда Г в абсорбционную колонну В для образования требуемого количества азотной кислоты. Неабсорбированные гбизы отводят через редукционный клапан 16. Образующиеся в реакционном сосуде Г продукты в основном представляют собой монокарбоновые и дикарбоновые кислоты, которые не отравляют катализатор. Эти соединения остаются в рециркулируемой жидкости в малом количестве, так как они в основном отводятся вместе с образовавшимся оксимом циклогексанона по трубопроводу 6. Пример. При непрерывном получении оксима циклогексанона, при котором на стадии А используют палладиевый катализатор на угле (Ю вес,% палладия), рециркулируе; мая (16,7 кг/ч) по трубопроводу 7 жид кость имеет следующий состав, моль/кг: Нз РО 1.13; NH4HjPb4 l,01;NH4KOil.39 (MHjOH) РО 0,02; HgO 36,55. Органические соединения содержатся в . жидкости в качестве примеси в количестве 4ОО чУмл.н, рассчитанные как углерод. При этом оксим циклогексанона содержится в количестве: циклогексиламин 17, карбоновые кислоты 80 и неизвестные аминосоединения 302 ч./млн. Приблизительно 6% рециркулируемой по ррубопроводу 7 жидкости подают в абсорбционную колонну В через регулирующий вентиль 9 и трубопровод 10 и затем по трубопроводу 11 Б реакционный сосуд Г . Через трубопровод 12 и открытый клапан 15 в реакционный сосуд Г подают 74О л/ч нитрозных газов и затем по трубопроводу 14 их подают в абсорбционную колонну. Г ,. Подаваемый по трубопроводу 12 газ имеет абсолютное давление 6-7 атм и следующий состав, об.%: КО .5,2; liOg 5,1; N2 79,9. Температуру в реакционном сосуде Г поддерживают при 125 С путем нагрева паром. Температуру в абсорбционной колонне В поддерживают 40 С при помощи неизоб раженного на чертеже охладителя. Абсолютное давление в колоннах Г и В составляет 6-7 атм. Отводимый через редукционный fotaпан 16 отходящий газ имеет следующий состав, об.%: КО О,1; KjO 0,ОО5; О 6,1; 6,2; Ng 87,6. Отводимая из реакционного сосуда Г по трубопроводу 3 жидкость имеет следующий состав, моль/кг: 23, HHOj 6,15; HjPO 1,01. Кроме того, жидкость содержит 26О чУМпн. органических соединений (рассчитано как углерод), причем 258 ч./мли. общего содержания представляют собой невредные карбоновые кислоты. В жидкости отсутствует оксим циклогексанона и циклогексиламин. формула изобретения 1.Способ получения оксима циклогексанона взаимодействием циклогексанона и гидроксиламмониевой соли с рециркуляцией водной реакционной массы, имеющей кислую реакцию и содержащей аммониевую соль в качестве буферной соли, при нагревании в присутствии нитрозных газов, отличающийся тем, что, с целью интенсификации процесса, рециркулируемую жидкость нагревают частично или полностью при 120175 С и при абсолютном давлении более 2.Способ по п. 1, отличающийся тем, что нагреву подвергают 5-12% рециркулируемой жидкости. Источники информации, принятые во внимание при экспертизе: 1. Патент Англии № 1283894, кл. С 2 С, О2.О8.72.

JdJ

/i

JS

6

/

7 U

.««ar

//.

IJ

и

W

/f

/

/5

r

j i

Авторы

Даты

1977-12-30—Публикация

1975-04-24—Подача