Изобретение относится к производству керамических материалов, преимущаствеико для изготоалевия высокочастотных конденсаторов, и мокет быть использовано в электронной те :ника.

Известны керамические материалы для изготовления кондансаторов, основными компонентами ашхты которых являются двуокись циркойиь а .двуокись титана.

Этот материал обладает достаточно хорошими элeктpкчecкимii характеристиками и широко используется в качестве диэлектрика для высокочастотных электрических конденсаторов.

Однако он обладает я недостатков , к которым можно отнести высокую те япературу спекания и узкий интервал спекания, что снижает технологичность изг©тавлиБае « Х изделий.

Известен керамический диэлектрик для изготовления конденсаторов на основе , иихта которого содержит следующие ингредиенты, вес,%: TiO 32,3; ZrO.2 46,l;Bc iCOs6,9 глина часовьярская 9,8; глина бентонктова я 4,9 tl3

Указанный состав шихты обеспечивает достаточно хорсяаие электрические характеристики кера даческого диэлектрика . Однако этот материал обладает рядом существенных недостатков. Во-первых, он имеет высокую температуру спекания 1400-1450с, а также 5 узкий интервал спекания 15-25 С в зависимости от качества исходных компонентов. ВО-вторялх, из-за присутствия в исхсднс) составе материала значительного количества глинистых 0 материалов, диэлектрик имеет неоднородную структуру, поры вздутия и т.д., что снижает электрические характеристики диэлектрика, его технологические свойства.

5

Целью изобретения является снижение температуря спекания шихты, и раолнрение ее интервала, а также увеличение электрической прочности и интервала рабочих телшератур гАатеригша. Для достижения этой цели шихта для получения керакшческого материгша, преимущественно для изготовления высокочастотных конденсаторов, содержащая двуокись циркония, двуокись титана, углекислый барий и добавку, в качестве добавки содержит тальк, двуокись кремния, титанах магния и каолин, обога1цен1ШЙ при слеяуюо ем соотО ношении компонентов, вес.%:

Двуокись циркония42-47

Двуокись титана30-35

Углекислый барий5-7

Тальк2,5-3,5

Двуокись кремния3-4

Титанат магния0,5-2

Обоггиденный каолин7-8

Для получения керамическогоматериала для конденсаторов была подготовлена шихта трех составов, содержащая следующие компоненты, вес. 31,9 :irO2 45,4;ЬаСО«6,8; тальк 3,1; обогащенный каолин 7,4; 3,5; МаТ«ОД 9 (первый состав);ТчО2 31,7; ч5,2;ЪаСОа 6,8; обогащенный каоЛИН 7,5; тальк З, 2; Si Oj 3,6;MgTJOj ,2 (второй состав) 31,5; ZrO i45,0; ЬаСОд 7,0; обогащенный каолин 7,5; тальк 3,2;&4О2 3,8;MgT Oj2 (третий срстав).

CneKMgTiOg синтезируют, а остальные компоненты обрабатывают по известной технологии. Полученную смесь измельчают одним из известных способов, после этого изготавливают заготовки конденсаторов, которые затем обжигают в электрических или пламенных печах при 1350i20C. Температуру обжига можно повышать до 1430°С, сохраняя при этом электрические характеристики материала, температура обжига известных материалов, не содержащих добавок SiOj, , каолина,AAdTtOa талька, составляет 1400-1450.

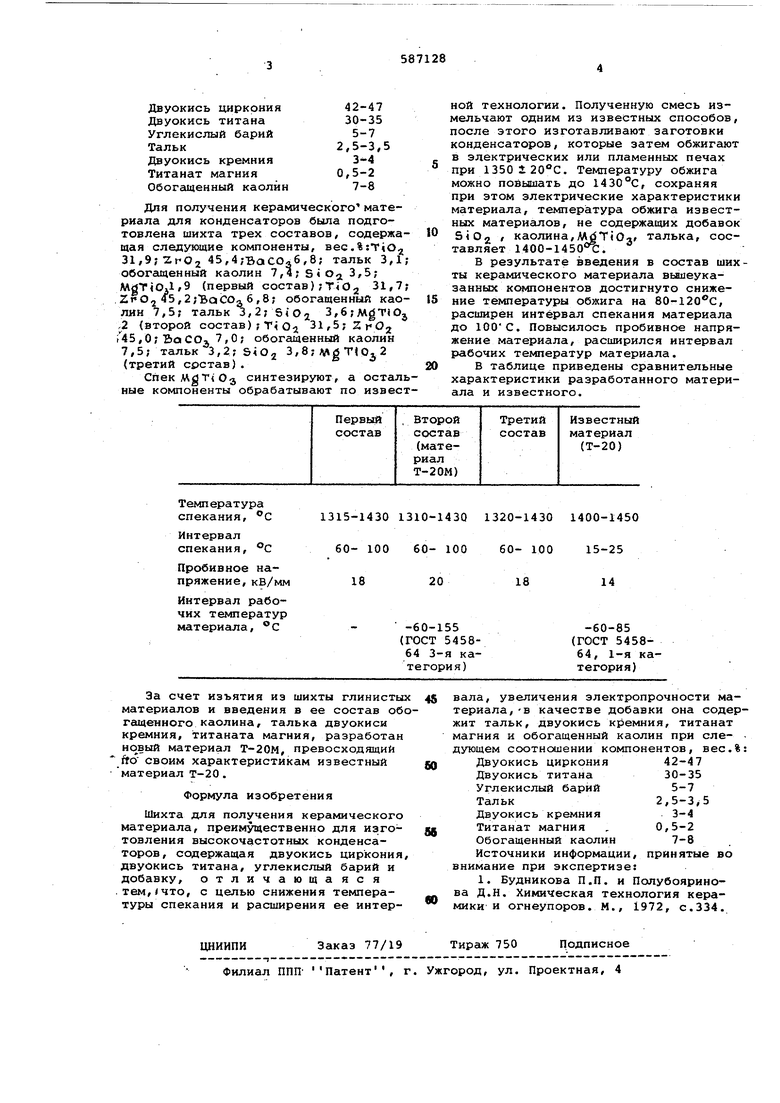

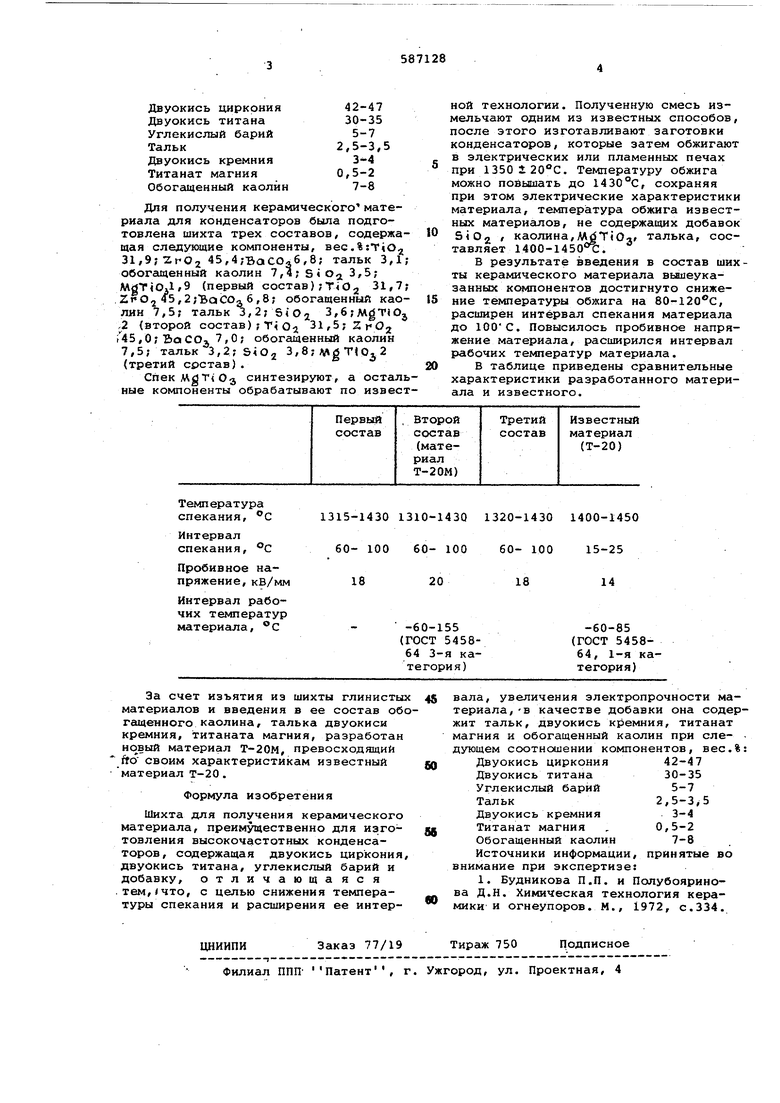

В результате введения в состав шихты керамического материала вьаиеуказанных кс о1онентов достигнуто снижение температуры обжига на 80-120 С, расширен интервал спекания материала до 100С. Повысилось пробивное напряжение материала, расширился интервал рабочих температур материала.

В таблице приведены сравнительные характеристики разработанного материала и известного.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И СОСТАВ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2389710C1 |

| Керамический материал | 1985 |

|

SU1318577A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И ЕГО СОСТАВ | 2009 |

|

RU2392251C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРДИЕРИТОВОЙ МАССЫ ДЛЯ ТЕХНИЧЕСКОЙ КЕРАМИКИ | 2013 |

|

RU2521873C1 |

| Керамическая масса для изготовления огнеприпаса и способ изготовления огнеприпаса | 1980 |

|

SU981292A1 |

| Состав шихты для получения кордиеритовой керамики | 2023 |

|

RU2818395C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2022 |

|

RU2798284C1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| Шихта для керамики и способ ее изготовления | 1978 |

|

SU791703A1 |

| ПРОППАНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2006 |

|

RU2346971C2 |

1315-1430 1310-1430 1320-1430 1400-1450

60- 100 60- 100 60- 100 15-25

18 20 18 14

Авторы

Даты

1978-01-05—Публикация

1976-04-01—Подача