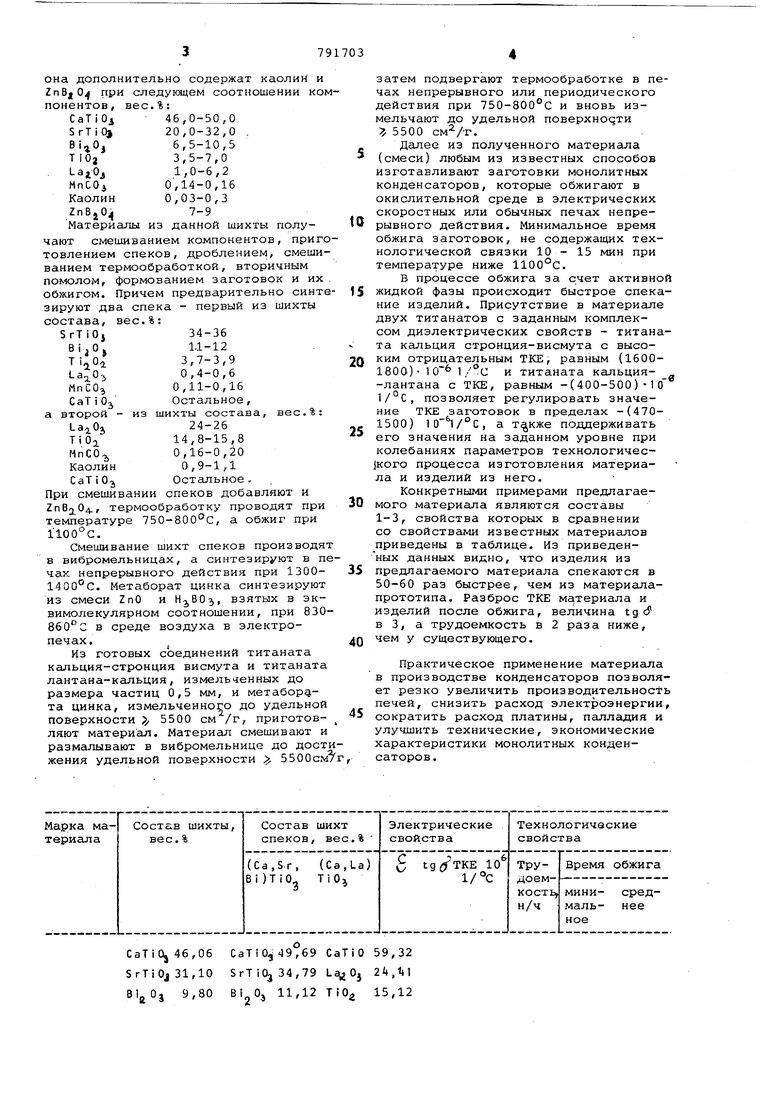

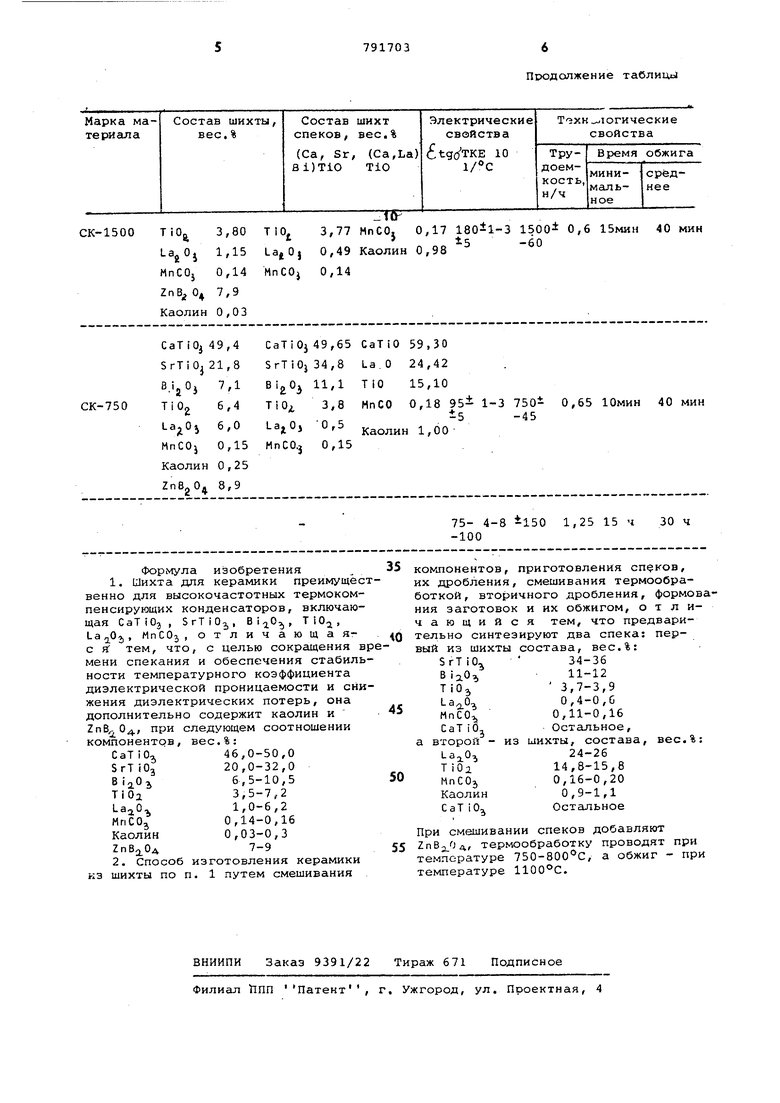

она дополнительно содержат каолин ZnB|0 при следующем соотношении к понентов, вес.%: 46,0-50,0 CaTiOi 20,0-32,0 . SrTiOj 6,5-10,5 3,5-7,0 1,0-6,2 O,14-0,16 0,03-0,3 Каолин ZnBjO Материалы из данной шихты получают смеишванием компонентов, при товлением спеков, дроблением, смеш ванием термообработкой, вторичным помолом, формованием заготовок и и обжигом. Причем предварительно син зируют два опека - первый из шихты состава, вес.%: SrTiOj BijOj 3,7-3,9 0,4-0,6 LaaO-i 0,11-0,16 MnCO Остальное, CaTiO а второй - из шихты состава, вес. La.O 24-26 14,8-15,8 TiOi 0,16-0,20 MnCO, 0,9-1,1 Каолин Остальное. СаТ iOj, При смешивании спеков добавляют и , термообработку проводят п xetvinepaType 750-800°С, а обжиг пр 1100°С. Смешивание шихт спеков произво в вибромельницах, а синтезируют в чах непрерывного действия при 130 1400°С. Метаборат цинка синтезиру из смеси ZnO и ,, взятых в э вимолекулярном соотношении, при 8 в среде воздуха в электропечах. Из готовых соединений титаната кальция-стронция висмута и титана лантана-кальция, измельченных до размера частиц 0,5 мм, и метабор та цинка, измельченного до удельн поверхности 5500 см /г, пригото ляют материсш. Материал смешивают размалывают в вибромельнице до до жения удельной поверхности 5500 затем подвергают термообработке в печах непрерывного или периодического действия при 750-800с и вновь измельчают до удельной поверхности : 5500 . Далее из полученного материала (смеси) любым из известных способов изготавливают заготовки монолитных конденсаторов, которые обжигают в окислительной среде в электрических скоростных или обычных печах непрерывного действия. Минимальное время обжига заготовок, не содержащих технологической связки 10 - 15 мин при температуре ниже 1100°С. В процессе обжига за счет активной жидкой фазы происходит быстрое спекание изделий. Присутствие в материале двух титанатов с заданным комплексом диэлектрических свойств - титаната кальция стронция-висмута с высоким отрицательным ТКЕ, равным (16001800)-10 и титаната кальция- -лантана с ТКЕ, равным -(400-500 ) 1 о 1/°С, позволяет регулировать значение ТКЕ заготовок в пределах -(4701500) , а поддерживать его значения на заданном уровне при колебаниях параметров технологичесjKoro процесса изготовления материала и изделий из него. Конкретными примерами предлагаемого материала являются составы 1-3, свойства которых в сравнении со свойствами известных материалов приведены в таблице. Из приведенных данных видно, что изделия из предлагаемого материала спекаются в 50-60 раз быстрее, чем из материалапрототипа. Разброс ТКЕ материала и изделий после обжига, величина tg с в 3, а трудоемкость в 2 раза ниже, чем у существующего. Практическое применение материала в производстве конденсаторов позволяет резко увеличить производительность печей, снизить расход электроэнергии, сократить расход платины, палладия и улучшить технические, экономические характеристики монолитных конденсаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта керамического материала для высокочастотных термокомпенсирующих конденсаторов | 1987 |

|

SU1446130A1 |

| Керамический материал | 1978 |

|

SU692810A1 |

| Шихта керамического материала для термостабильных высокочастотных конденсаторов | 1985 |

|

SU1379288A1 |

| Шихта для получения керамического материала | 1981 |

|

SU992488A1 |

| Керамический материал для высокочастотных конденсаторов и способ изготовления высокочастотных конденсаторов | 1990 |

|

SU1752197A3 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ НИЗКОЧАСТОТНЫХ КОНДЕНСАТОРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2023706C1 |

| Керамический материал для высокочастотных конденсаторов | 1980 |

|

SU928432A1 |

| Шихта для изготовления высокочастотных термокомпенсирующих конденсаторов | 1991 |

|

SU1825353A3 |

| ШИХТА ПОЛУПРОВОДНИКОВОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТЕРМОРЕЗИСТОРОВ И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ИЗ НЕЕ | 2002 |

|

RU2259335C2 |

| МАТЕРИАЛ ДЛЯ СТЕКЛОЭМАЛЕВЫХ КОНДЕНСАТОРОВ | 1969 |

|

SU246677A1 |

CaTiQj46,06 СаТ10з49,69 CaTiO 59,32 SrTiOj31,10 SrTiOj34,79 L Oj 24, 9,80 B Oj 11,12 TiOjj 15,12

Формула изобретения 35 1. Шихта для керамики преимущественно для высокочастотных термокомпенсирующих конденсаторов, включающая CaTiOj, SrTiO, , TiO,j, La , , MnCOj .отличающая- Q с flf тем, что, с целью сокргодения времени спекания и обеспечения стабильности температурного коэффициента диэлектрической проницаемости и снижения диэлектрических потерь, она дополнительно содержит каолин и при следующем соотношении компонентов, вес.%: 46,0-50,0 СаТ iO,, 20,0-32,0 SrT Юз 6,5-10,5 3,5-7,2 1,0-6,2 1-33,0,, 0,14-0,16 MnCOj 0,03-0,3 Каолин 2пВ2,Од 2. Способ изготовления керамики КЗ шихты по п. 1 путем смешивания

Псюдолжение таблицы

75- 4-8 150 1,25 15

30 ч -100 ко их бо ни ч те вы а П Z т т мпонентов, приготовления , дробления, смешивания термообраткой, вторичного дробления, формовая заготовок и их обжигом, отлиающийся тем, что предварильно синтезируют два спека: перй из шихты состава, вес.%: SrT iO, 34-36 11-12 3,7-3,9 0,4-0,6 0,11-0,16 ,, Остальное, второй - из ыихты, состава, вес.%: 24-26 14,8-15,8 Ti02 0,16-0,20 MnCOj 0,9-1,1 Каолин С а Т i О, Остальное и смешивании спеков добавляют B-,Oz, термообработку проводят при мпературе 750-800 С, а обжиг - при мпературе 1100°С.

Авторы

Даты

1980-12-30—Публикация

1978-03-13—Подача