Твердость, НВ 285-295 Относительная

.износостойкость .1,48-1,75 Известный состав чугуна применяется для отливок, к которым предъявляются :требования по износостойкоети и механическим свойствам 2}.

Недостатком данного чугуна являет.ся незначительная его износостойкость при работе в гйдроабразивных условиях

Цель.ю изобретения является повышение износостойкости чугуна при сохранении механических свойств.

Цель достигается тем, что чугун, содержащий углерод, кремний, марга нец, медь, никель, хром, алюминий, барий, стронций, редкоземельные металлы, магний, кальций, молибден, бор, олово и железо, дополнительно содержит цирконий, ванадий, вольфра при следующем соотношении компонентов, вес.%:

3/2-3,8

Углерод- г 3,3-4,5

Кремний 0,6-1,5 .

Марганец 1 -2,5

Медь 0,5-1,5

Никель 0,07-0,25

Хром 0,05-1,5

Алюминий 0,005-0,1

Барий 0,005-0,1

Стронций

Редкоземельные

0,01-0,2 .

металлы 0,025-0,08

Магний 0,01-0,15

Кальций 0,2 -0,85

Молибден 0,001-0,08

Бор 0,01 -0,25

Олово 0,1 -0,5

Цирконий 0,01 -0,3

Воль фрам 0,01 -0,3

Ванадий Остальное

Железо ЧуГун в качестве примесей содерж вес.%:

Серу 0,01-0,001 Фосфор 0,01-0,05 Дополнительное введение в состав чугуна легирукяцих элементов циркония 0,1-0,5%, ванадия 0,01-0,3%, и вольфрама 0,01-0,3% способствует упрочнению металлической матрицы, повышению его износостойкости.

Цирконий в составе чугуна с,пособсТвует измельчению перлитной структры чугуна. Он вызывает измельчение и одновременно увеличение включений шаровидного графита в чугуне, что в свою очередь повышает физико-механические свойства чугуна. Он энергичн

соединяется в жидком чугуне с кисло- родом, серой-, азотом, связывая их в тугоплавкие соединения, что также способствует увеличению износостойкости. Особенно эффективно в этом направлении влияние циркония совместно с мёдьй и модифицирующими элементами - редкоземельными металлами, магнием и барием, способствующими равномерному его распределению в

0 структуре матрицы. Нижний предел содержания циркония в чугуне 0,1% ограничивается тем, что при наличии его в составе менее 0,1% его влияние на измельчение металлической основы чугуна и включений шаровидно5го графита и на их увеличение не проявляется. При содержании в чугуне 0,1% циркония .совместно с 0,2% редкоземельных металлов при наличии бария, кальция и магния происходит

0 значительное измельчение металлической матрицы чугуна, графита и увеличение количества его. При содержании в чугуне более 0,5% -.циркония в чугуне появляются первичные карбиды, от5бел, что вызывает значительное понижение его физико-механических свойств.

Введение в состав чугуна вольфрама и ванадия в количествах по 0,01-0,3% способствует упрочнению металлической

0 ;матрицы чугуна, получению более высокой твердости, повышая при этом износостойкость чугуна. При этом их присадка в чугун одновременно увеличивает сопротивление хрупкому разруше5нию чугуна.

При содержании в чугуне менее 0;01% ванадия и вольфрама их действие на упрочнение матрицы чугуна и на-увепи « чение его износостойкости не проявляется. Наличие в чугуне более 0,3% ва0надия и вольфрама вызывает образование первичных карбидов и отбел чугуна, что вызывает ухудшение свойств 4yryyai

5

Медь, никель, молибден, олово, бор в составе чугуна вызывают повышение его физико-механических свойств, способствуют увеличению его износостойкости.

0

Модифицирующие элементы - кальций, магний, барий, стронций и редкоземельные металлы способствуют рафинированию, дегазации и десульфурации чугуна, а также получению в нем шаровид5ной формы графита.

Составы расплавленных и испытанных чугунов приведены в табл. 1.

Чугуны выплавляют в индукционной печи емкостью 30 кг. ПредлагаеквзШ состав чугуна получают путем вьшлавки исходного чугуна с добавкой в него легирующих элементов никеля, меди, алюминия, молибдена, бора олова, циркония, вольфрама, ванадия и последующего его модифицирования комплексным модификатором, содержащим, вес.%: М 1гний 8, кальций 12,5 барий 2, стронций редкоземельные мвггшлы 1,5, кремний 46, остальное - железо. Чугун в орйчяд гфэдифицируют ФС 75 в количестве 1% от веса жидкого чугуна.

, . , Для исследования структуры, механических свойств и износостойкости чугуна запивают трефовиднме пробы и клинья, которые проходят термическую обработку нормализацию по режиму: нагрев до , выдержку 1,5 Ч, охлаждение на воздухе, с последуюЬ1им отпуском при 620®С в течение 1ч.

Механические свойства и микроструктуру чугуна исследуют на образцах, вырезанных из трефовидных проб. Гкдроабразивную износостойкость чугуна испытуюто на образцах в виде пластин размером 60f30if3 tau в воде с содержанием абразива (песка) до 10%. После испытаний по потере веса пластин определяют скорость износа материала (в г/ч).

Износостойкость чуГУНОВ при сухом трении определяют на образцах диаметром 6 мм, высотой 15 мм, иа машине трения МТ-62М.УСЛОВИЯ испытания на износостойкость: скорость вращения образцов V 8 м/с при удельном давлении Р « 50 кг/см, время испытания 200 мин.

По потере веса образцов до и после испытаний определяют износостойкость чугуна.

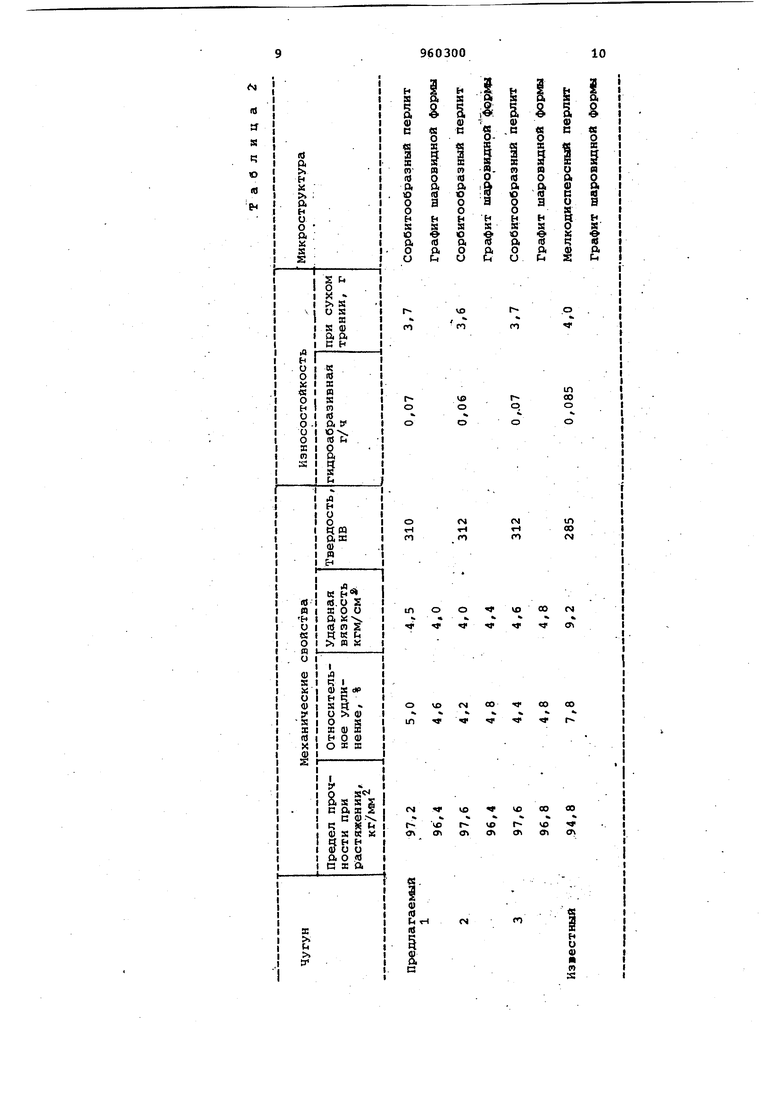

Механические свойства, износостойкость и микроструктура испытываемых чугунов приведены в табл. 2.

N

(б d s ч о « Р

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| Состав сварочной проволоки | 1980 |

|

SU941110A1 |

| Чугун для отливок | 1989 |

|

SU1691419A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ЧУГУН | 2006 |

|

RU2334011C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2538054C1 |

N

ем

ю 00

гЧ

чН

г

N

ГО

00

о

о

N

VC

ч

чЧ

о

00

со

оо г

Ч ччг

Ч

00

со

гг- стг

«

VO

ЪО

VO Оч

ег1

сл а

ф р

fn tH

п

ч

Сргизнительные испытания предлагае;мого состава чугуна показывают, что износостойкость его в гидроабраэивной среде увеличивается на , а износостойкость при сухом трении на 10-15% (по сравнению с известным)

При этом г/юханические свойства предлагаемого состаэа чугуна находятся на достаточно высоком уровне.

Предел прочности при

растяжении, кг/мм 96,4-97,6

Относительное

удлинение, %4,2-5,0

Ударная вязкость, , Кгс/см 4,0-4,8

Твердость, НВ 310-Ji2

По предварительным расчетам технико-экономический эффект от применения предлагаемого состава чугуна составит 10-15 руб. на 1т отливок за счет повышения гидроабразивной износостойкости,чугуна на 15-25%, что и соответственно увеличит срок службы деталей машин, работающих в гидроабразивных средах.

Формула изобретения

чугун, содержащий углерод, кремний, марганец, медь, никель, хром, алюминий, барий, стронций, редкоземельные металлы, магний, кгшьций, . молибден, бор, олово и железо, о тличающийся тем, что, с. целью повышения износостойкости чугуна при сохранении механических свойств, он дополнительно содержит цирконий, вольфрс1М и ванадий при следукщем боотнсхиении компонентов, в вес.%:

Углерод3,2-3,8

Кремний 3,3-4,5 . Марганец 0,6-1,5

Медь 1-2,5

Никель 0,5-1,5

Хром 0,07-0,25

Алюминий 0,05-1,5 .

Барий 0,005-0,1

Стронций 0,005-0,1

Редкоземельные., о

металлы 0,01-0,2

Магний 0,025-0,08

Кальций .0,01-0,15

Молибден 0,2-0,85

Бор 0,001-0,08

Олово Ю,01-0,25

Цирконий 0,1-0,5

Вольфрам 0,,Э

Ванадий 0,01-р,3 Железо Осталь;1ое

Источники инфО{ 1ации, принятые во вн}1мание при экспертиз

кл. С 22 С 37/10, 1980.

Авторы

Даты

1982-09-23—Публикация

1981-03-18—Подача