(54) СПОСОБ ДЕЛИГНИФИКАЦИИ РАСТИТЕЛЬНОГО

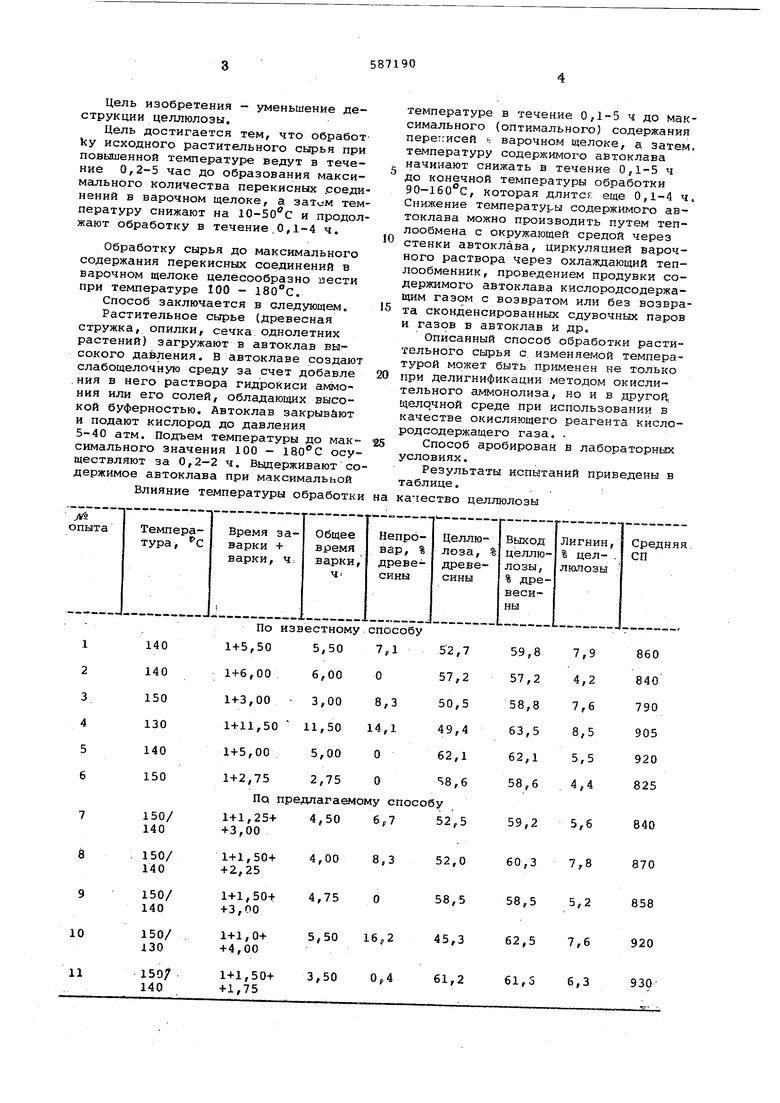

СЫРЬЯ Цель изобретения - уменьшение деструкции целлюлозы. Цель достигается тем, что обработ ку исходного растительного сырья при повьпиенной температуре ведут в течение 0,2-5 час до образования максимального количества перекисных .соеди нений в варочном щелоке, а затом тем пературу снижают на 10-50 С и продол жают обработку в течение ,0,1-4 ч. Обработку сырья до максимального содержания перекисных соединений в варочном щелоке целесообразно пести при температуре 100 - 180°С. Способ заключается в следующем. Растительное ctjpbe (древесная стружка, опилки, сечка однолетних растений) загружают в автоклав вы сокого давления. В автоклаве создают слабощелочную среду за счет добавле .ния в него раствора гидрокиси аммония или его солей, обладающих высокой буферностью. Автоклав закрыв&ют и подают кислород до давления 5-40 атм. Подъем температуры до максимального значения 100 - осуществляют за 0,2-2 ч. Вьщерживают со держимое автоклава при максимальной Влияние температуры обработк температуре в течение 0,1-5 ч до максимального (оптимального) содержания перетсисей k варочном щелоке, а затем, температуру содержимого автоклава начинают снижать в течение 0,1-5 ч до конечной температуры обработки 90-leO C, которая длится еще 0,1-4 ч. Снижение температуры содержимого автоклава можно производить путем теплообмена с окружающей средой через стенки автоклава, циркуляцией варочного раствора через охлаждающий теплообменник , проведением продувки содержимого автоклава кислородсодержащим газом с возвратом или без возврата сконденсированных сдувочных паров и газов в автоклав и др. Описанный способ обработки растительного сырья с. изменяемой температурой может быть применен не только при делигнификации методом окислительного а.вионолиза, но и в другой, щалочной среде при использовании в качестве окисляющего реагента кислородсодержащего газа. . Способ аробирован в лабораторных условиях. Результаты испытаний приведены в таблице, качество целлюлозы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1977 |

|

SU730909A1 |

| Способ получения целлюлозы | 1978 |

|

SU787519A1 |

| Способ получения целлюлозного полуфабриката | 1980 |

|

SU910897A1 |

| СПОСОБ ДЕЛИГНИФИКАЦИИ РАСТИТЕЛЬНОГО СЫРЬЯ | 1972 |

|

SU344054A1 |

| Способ получения целлюлозы | 1980 |

|

SU896125A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2212483C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2287035C1 |

| Способ получения натронной целлюлозы | 1978 |

|

SU777120A1 |

| Способ получения целлюлозы | 1983 |

|

SU1130633A1 |

| Способ получения целлюлозы | 1981 |

|

SU968125A1 |

По известному способу По предлагаемому спосо 4,50 6f7 1+1,25+ +3,00 1+1,50+ + 2,25 1+1,50+ +3,00 1+1,0+ +4,00 1+1,50+ + 1,75 S8,6 у 52,5 Во всех опытах 10 г древесной стружки обрабатывали в 400 мл 0,15процентного водного раствора аммиак во вращающемся литровом автоклаве кислородом под дaвлeниetv 40 атм. Р опытах 1-4 и 7-10 использовали елов древесину, а в опытах 5, 6 и 11-оси новую. Влияние температуры на продолжительность варки и качес1во целлюлозы видно при сравнении опытов 1,3 и 4, а также опытов 5 и 6. Из результатов опытов 1, 3 и 4 п дзлигнификации еловой стружки следу что обработка при температуре ниже 150®С, приводит к увеличению продол жительности варки соответственно с 3до 5,5 ч и до 11,5 ч. Одновременн наблюдается повышение выхода целлюлозы с 58,8 до 59,8%и далее до 63,5 и средней СП целлюлозы и 730 до 860 и далее до 905. Аналогичные результаты получаютс и при делигнификации осиновой струж ки. При снижении температуры варки со 150 до 140С {опыты 5 и б) продолжительность варки увеличивается с 2 ч 45 м до 5 ч. При этом выход целлюлозы, увеличи вается с 58,6 до .62,1, а средняя СП с 825 до 320. Проведение варки по предлагаемом нами способу позволяет сохранить преимущества в отношении выхода и средней СП целлюлозы, достигаемые за счет снижения температуры варки при одновременном сокращении,-продол жительности процесса. В опытах 7-19 обрабатывали елбву10 стружку, в опыте 11 осиновую пр тех же условиях, что и в опытах 3, 4и 6, однако температуру варки изменяли в соответствии с предложенным способом следующим образом. в опыте 7 стоянка при 150°с длилась 1 ч 15 м, далее в течение 15 м теглпературу снижали до , которую поддерживали 3 ч. Общее время варки составило 4 ч 30 м, В опыте 8 стоянка при 150 соетавила 1 ч 30 м, продолжительность снижения температуры до 140°С - 15 м а стоянка при 140°С - 2 ч 15 м. Общее время варки было 4ч. В опыте 9 в отличие от опыта В продолжительность стоянки при 140°С увеличена до 3 ч, а общее время варки с 4 ч до 4 ч 45 м. В опыте 10 стоянка при 150с составила 1ч, снижение температуры до 130 - 3-0 м, стоянка при 130 - 4 ч и общее время варки 5 ч 30 м. В опыте 11 стоянка при 150 С составила 1ч 30 м , снижение темпераЕтуры до 140с - 15 м, стоянка при 140°С - 1ч 45 м, и общее время варки 3ч 30м. Полученная по предлагаемому спообу целлюлоза не уступала по качетву целлюлозе, сваренной при одной сниженной температуре варки. Сравнивая качество целлюлозы, полученной в опытах 7, 8 и 1, видно, что можно получить целлюлозу с приблизительно равньлии показателями выхода целлюлозы (59,2 - 60,3 и 59,8%),содержания непровара (6,7 - 8,3 и 7,1%), содержания лигнина 5,6 - 7,8 и 7,9%) и средней СП (840-870 и 860) за 4-4,5 Ч вместо 5,5,ч. При сравнении результатов варки в опытах 9 и 2 наблюдается аналогичная картина. Получая целлюлозу примерно одинакового качества по выходу (58,5 и 57,2%), по содержанию лигнина (5,2 и 4,2%) и по средней СП (858 и 840), мы снижаем общую продолжительность барки с 6,00 до 4,75, Снижение температуры варки до 130с не изменяет установленной закономер- ности. Сравнивая варки в опытах 10 и 4, наблюдаем, что при получении целлюлозы примерно одинакового качества по содержанию лигнина (7,6 и Р 5%) непровару (16,2 и 14,1%), выходу целлюлозы (62,5 и 63,5%), а также средней СП (920 и 905) продолжительность варки может быть снижена с 11 , 5 до 5, 5 ч . Отмеченная закономерность под-, тверждается также и при делигнификации осиновой древесины. При сравнении опыто.в 11 и 5 видно, что, получая делдлолозу примерно одинакового качества по содержанию лигнина (6,3 и 5,5%), непровару (0,4 и 0%), выходу из целлюлозы (61,6 и 62,1%) и средней СП (930 и 920), время варки можно угденьшить с 5 ч до 3,5 ч. Таким образом, предложенный нами способ делигнификации позволяет сократить общую продолжительность варки на 1-1,6 и более часов, т.е. на 20-30% и более и без ухудшения каче- . ства целлюлозы. Из сравнения качественных показателей целлюлозы, сваренной по предлагаемому способу (опыт 8}, и по известному, способу (опыт 4) видно, 4Td при применении известного способа значительно ухудшается качество целлюлозы: выход целлюлозы уменьшается на 2%, а средняя СП на 80 единиц. Последнее особенно важно при получении прочной целлюлозы. Следовательно, предлагаемый способ делигнификации растительного сырья позволяет получить целлюлозу высокого качества за более короткое время. Скорость образования и радикального распада перекисных соединений при делигнификации растительного сырья перекисных соединений зависит от присут,ствия ионов металлов переменной валентности, попадающих в реакционную среду с производственной водой и рас-3 тительным сырьем. Регулируя температурный режим делигнификации по содержанию перекисных соединений, мы уменьшаем отрицательное влияние ИОНОР металлов переменной валентности.ш Формула изобретения 1. Способ делигнификации раститепьного. сырья кислородсодержащим газом в среде водного раствора гидро-и окиси аммония при -повышенной темпера туре, отличающийс я тем, что, с целью уменьшения деструкции целлюлозы, обработку сырья при повышенной температуре ведут в течение 0,2-5 ч до образования максимального количества перекисных соединений в варочном щелоке, после чего температуру снижают на10-50с и продолжают обработку в течение 0,1-4 ч. т л- „« i Г « / « и и с я тем, что обработку сырья до максимального содержания перекисных соединений в варочном щелоке ве дут при температуре 100-180®С. Источники информации, принятые во внимание при экспертизе: i, патент США № 3274049, кл. 162-63, 1968.

Авторы

Даты

1978-01-05—Публикация

1973-04-03—Подача