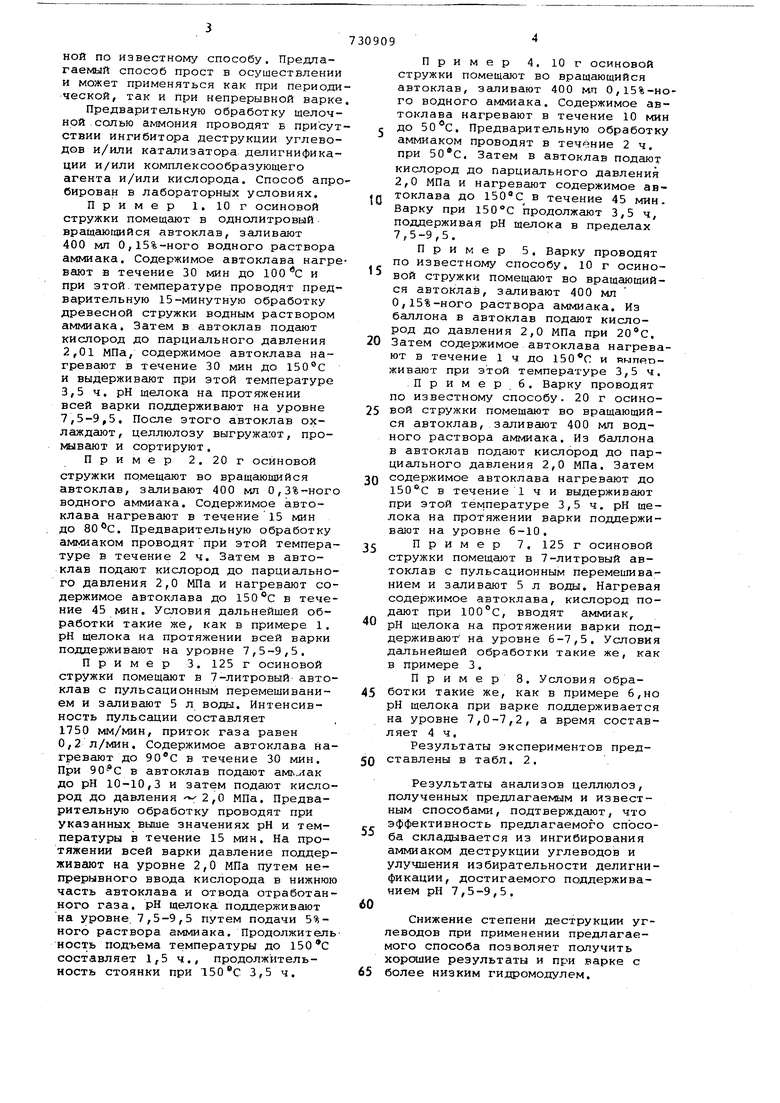

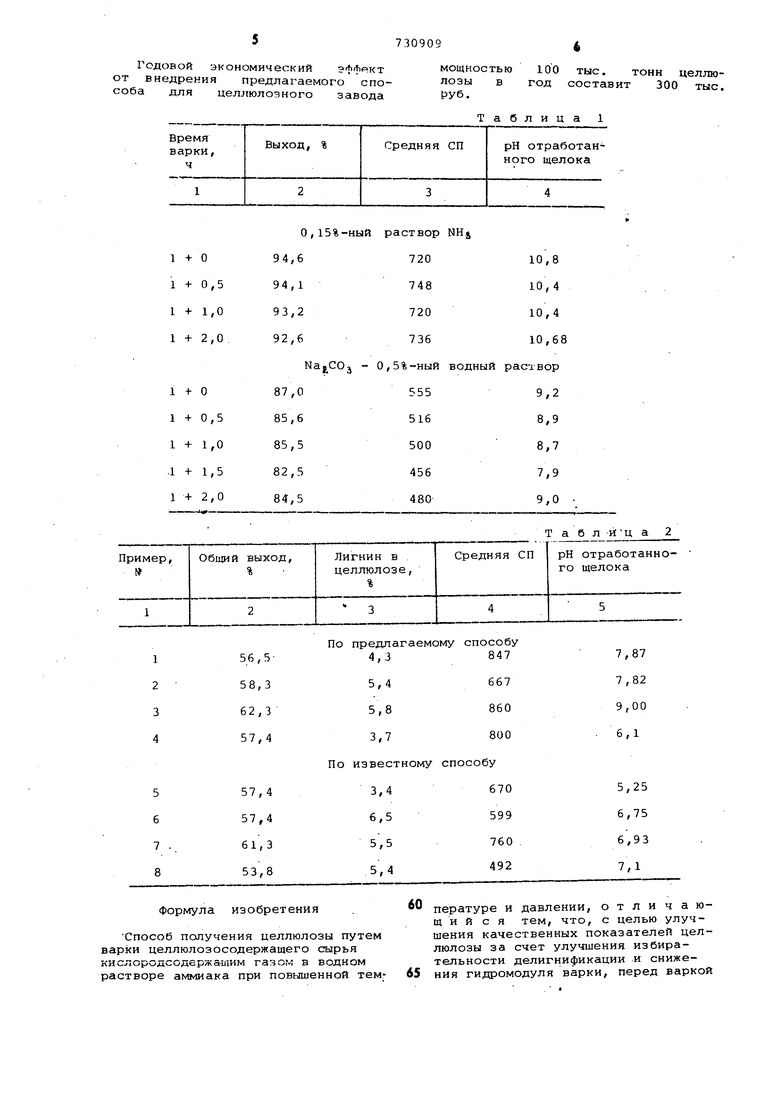

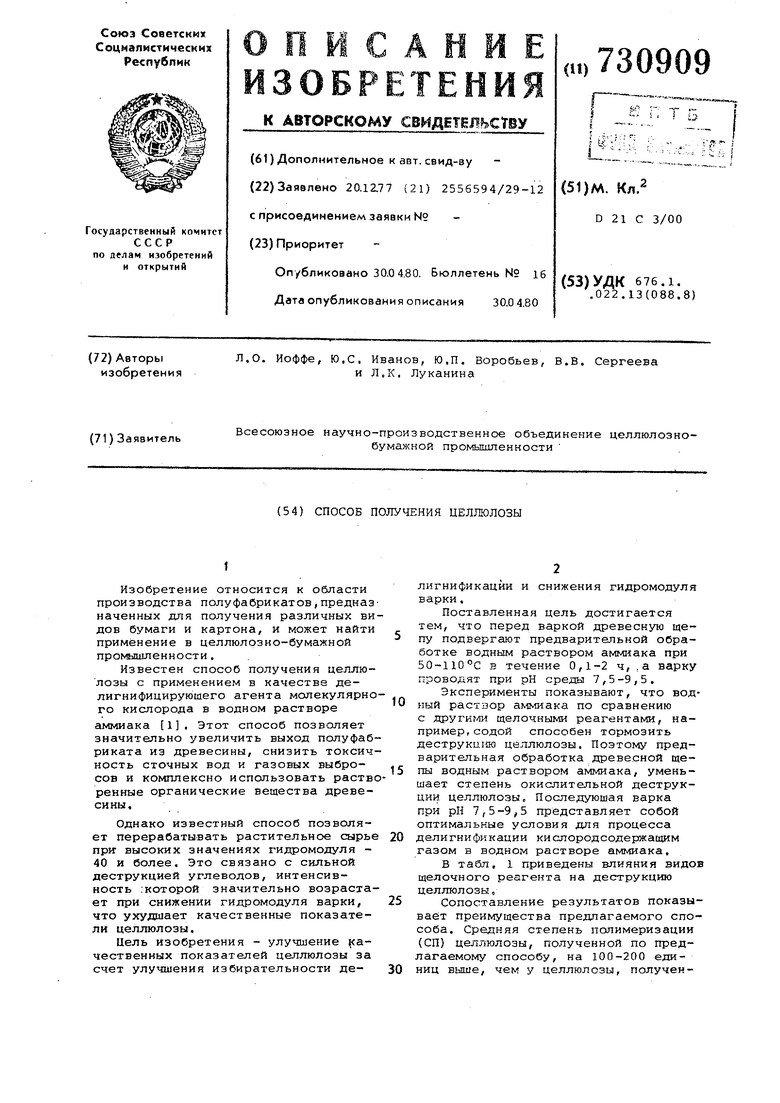

Изобретение относится к области производства полуфабрикатов,предназ наченных для получения различных ви дов бумаги и картона, и может найти применение в целлюлозно-бумажной промьш1ленности. Известен способ получения целлюлозы с применением в качестве делигнифицируюшего агента молекулярно го кислорода в водном растворе аммиака 1. Этот способ позволяет значительно увеличить выход полуфаб риката из древесины, снизить токсич ность сточных вод и газовых выбросов и комплексно использовать раств ренные органические вещества древесины. Однако известный способ позволяет перерабатывать растительное сырье при высоких значениях гидромодуля 40 и более. Это связано с сильной деструкцией углеводов, интенсивность :которой значительно возраста ет при снижении гидромодуля варки, что ухудшает качественные показатели целлюлозы. Цель изобретения - улучшение ачественных показателей цел.71юлозы за счет улучшения избирательности делигнификации и снижения гидромодуля варки. Постав.пенная цель достигается тем, что перед варкой древесную щепу подвергают предварительной обработке водным раствором аммиака при 50-110 С в течение 0,1-2 ч,,а варку проводят при рН среды 7,5-9,5. Эксперименты показывают, что водный растаор аммиака по сравнению с другигли щелочными реагентами, например, содой способен тормозить деструкшжз целлюлозы. Поэтому предварительная обработка древесной щепы водным раствором аммиака, уменьшает степень окислительной деструкции целлюлозы. Последующая варка при рН 7,5-9,5 представляет собой оптимальные условия для процесса делигнифинации кислородсодержащим газом в водном растворе аммиака. В таб,л. 1 приведены влияния видов щелочного реагента на деструкцию целлюлозы. Сопоставление результатов показывае:т преимущества предпагаемого способа. Средняя степень полимеризации (СП) целлюлозы, полученной по предлагаемому способу, на 100-200 единиц выше, чем у целлюлозы, полученной по известному способу. Предлагаемый способ прост в осуществлении и может применяться как при периодической, так и при непрерывной варке

Предварительную обработку щелочной солью аммония проводят Б присутствии ингибитора деструкции углеводов и/или катализатора делигнификации и/или комплексообразующего агента и/или кислорода. Способ апробирован в лабораторных условиях.

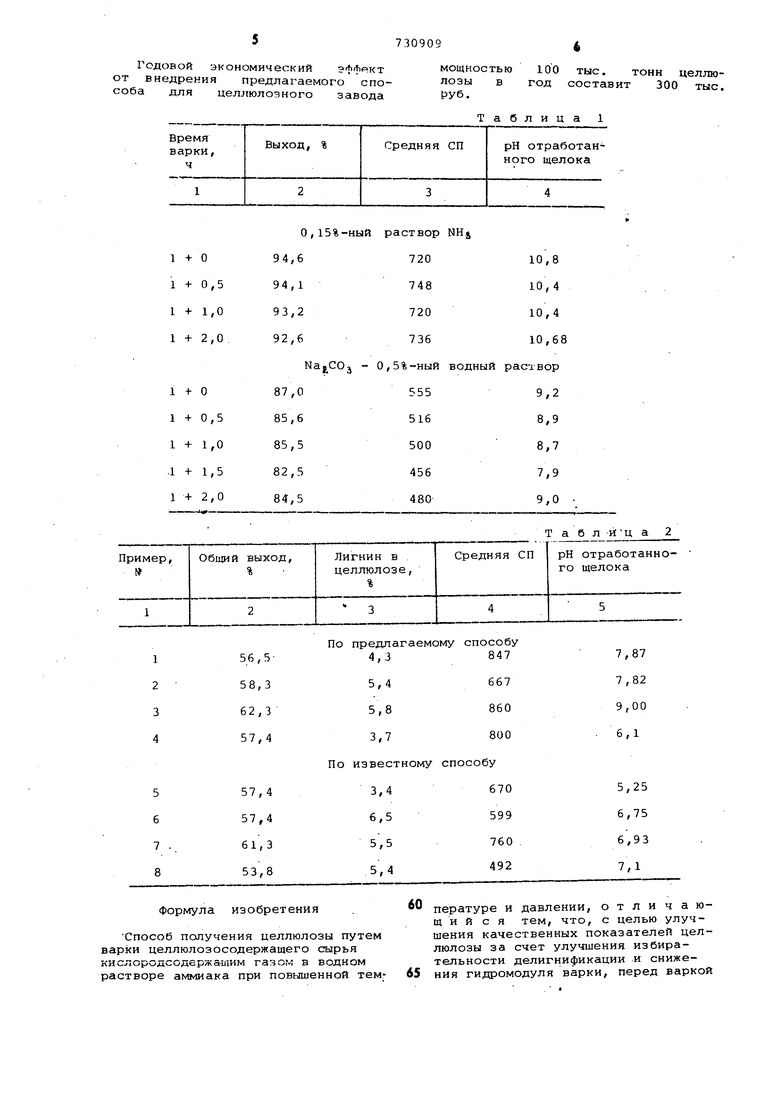

Пример 1. Юг осиновой стружки помещают в однолитровый вращающийся автоклав, заливают 400 мл 0,15%-ного водного раствора аммиака. Содержимое автоклава нагревают в течение 30 мин до 100 с и при этой.температуре проводят предварительную 15-минутную обработку древесной стружки водным раствором аммиака. Затем в автоклав подают кислород до парциального давления 2,01 МПа, содержимое автоклава нагревают в течение 30 мин до 150®С и выдерживают при этой температуре 3,5 ч. рН щелока на протяжении всей варки поддерживают на уровне 7,5-9,5. После этого автоклав охлаждают , целлюлозу выгружают, промывают и сортируют.

Пример 2. 20 г осиновой стружки помещают во вращающийся автоклав, заливают 400 мл 0,3%-ного водного аммиака. Содержимое автоклава нагревают в течение 15 мин до 80°С. Предварительную обработку аммиаком проводят при этой температуре в течение 2 ч. Затем в автоклав подают кислород до парциального давления 2,0 МПа и нагревают содержимое автоклава до в течение 45 мин. Условия дальнейшей обработки такие же, как в примере 1, рН щелока на протяжении всей варки поддерживают на уровне 7,5-9,5.

Пример 3. 125 г осиновой стружки помещают в 7-литровый- автоклав с пульсационным перемешиванием и заливают 5 л воды. Интенсивность пульсации составляет 1750 мм/мин, приток газа равен 0,2 л/мин. Содержимое автоклава нагревают до ЭОС в течение 30 мин. При в автоклав подают до рН 10-10,3 и затем подают кислород до давления ,0 МПа. Предварительную обработку проводят при указанных выше значениях рН и температуры в течение 15 мин. На протяжении всей варки давление поддерживают на уровне 2,0 МПа путем непрерывного ввода кислорода в нижнюю часть автоклава и отвода отработанного газа. рН щелока поддерживают на уровне. 7,5-9,5 путем подачи 5%ного раствора аммиака. Продолжительность подъема температуры до 150С составляет 1,5 ч., продолжительность стоянки при 3,5 ч.

Пример 4. Юг осиновой стружки помешают во вращающийся автоклав, заливают 400 мп 0,15%-нго водного аммиака. Содержимое автоклава нагревают в течение 10 ми до . Предварительную обработку аммиаком проводят в течение 2 ч. при . Затем в автоклав подают кислород до парциального давления 2,0 МПа и нагревают содержимое ав токлава до в течение 45 мин Варку при продолжают 3,5 ч, поддерживая рН щелока в пределах 7,5-9,5.

Пример 5. Варку проводят по известному способу. 10 г осиновой стружки помещгиот во вращающийся автоклав, заливают 400 мп 0,15%-ного раствора аммиака. Из баллона в автоклав подают кислород до давления 2,0 МПа при . Затем содержимое автоклава нагревают в течение 1 ч до и яыпепживают при этой температуре 3,5 ч. П р и м е р 6. Варку проводят по известному способу. 20 г осиновой стружки помещают во вращающийся автоклав, заливают 400 мп водного раствора аммиака. Из баллона в автоклав подают кислород до парциального давления 2,0 МПа. Затем содержимое автоклава нагревают до в течение 1 ч и выдерживают при этой температуре 3,5 ч. рН щелока на протяжении варки поддерживают на уровне 6-10.

Пример 7. 125 г осиновой стружки помещают в 7-литровый автоклав с пульсационным перемешиванием и заливают 5 л воды. Нагревая содержимое автоклава, кислород подают при 100°С, вводят аммиак, рН щелока на протяжении варки поддерживают на уровне 6-7,5. Условия дальнейшей обработки такие же, как в примере 3.

Пример 8. Условия обработки такие же, как в примере 6,но рН щелока при варке поддерживается на уровне 7,0-7,2, а время составляет 4 ч.

Результаты экспериментов представлены в табл. 2,

Результаты анализов целлюлоз, полученных предлагаемым и известным способами, подтверждают, что эффективность предлагаемого способа складывается из ингибирования аммиаком деструкции углеводов и улучшения избирательности делигнификации, достигаемого поддерживанием рН 7,5-9,5.

Снижение степени деструкции угпеводов при применении предлагаемого способа позволяет получить хорошие результаты и при варке с более низким гидромодулем.

Годовой экономический эффект от внедрения предлагаемого способа для целлюлозного завода

мощностью 100 тыс. тонн целлюлозы в год составит 300 тыс. руб.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1977 |

|

SU730910A1 |

| Способ делигнификации растительного сырья | 1973 |

|

SU587190A1 |

| Способ получения целлюлозы | 1981 |

|

SU1020469A1 |

| Способ получения целлюлозы | 1978 |

|

SU787519A1 |

| Способ получения целлюлозы | 1979 |

|

SU787518A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1972 |

|

SU429156A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2738813C1 |

| Способ получения целлюлозы | 1986 |

|

SU1397580A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ МИСКАНТУСА ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2763880C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1991 |

|

RU2021407C1 |

По предлагаемому способу

Формула изобретения

Способ получения целлюлозы путем варки целлюлозосодержащего сырья кислородсодержащим газом в водном растворе аммиака при повышенной темТ а б л -йц а 2

пературе и давлении, отличающий с я тем, что, с целью улучшения качественных показателей целлюлозы за счет улучшения избирательности делигнификации и снижения гидромодуля варки, перед варкой

I7309098

древесную щепу подзергают предвари-Источники информации,

тельной обработке водным раство принятые во внимание при экспертизе ром аммиака при 50-110 0 в течение 1. Авторское свидетельство СССР

0.1-2 ч, а варку ведут при рН ере-I 431277, кл. D 21 С 3/02, 1972

ды 7,5-9,5,(прототип).

Авторы

Даты

1980-04-30—Публикация

1977-12-20—Подача