(5) СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения древесной массы | 1981 |

|

SU979553A1 |

| Способ приготовления варочной жидкости для производства волокнистого полуфабриката | 1982 |

|

SU1097740A1 |

| Способ получения целлюлозы | 1980 |

|

SU958558A1 |

| Способ получения целлюлозы для химической переработки | 1987 |

|

SU1557228A1 |

| Способ получения целлюлозы | 1981 |

|

SU990916A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ НИТРОВАНИЯ | 2017 |

|

RU2674198C1 |

| Варочный раствор для получения волокнистого полуфабриката | 1979 |

|

SU861444A1 |

| Способ получения целлюлозы | 1981 |

|

SU968125A1 |

| Способ получения целлюлозы | 1988 |

|

SU1617073A1 |

| Способ получения сульфитной целлюлозы | 1974 |

|

SU548680A1 |

I

Изобретение относится к целлюлозно-бумажной промышленности-, в частности к получению целлюлозы путем варки древесины сульфитным способом.

Известен способ получения целлюлозы, сущность которого заключается в том, что неразбавленный отработанный сульфитный щелок от предыдущей варки целлюлозы насыщают сернистым газом до концентрации всего SOg от 4,5 до 7%. После этого в щелок добавляют растворимое основание в количестве до 505; от общего расходуемого на варку растворимого основания, и подготовленный таким образом щелок используют для получения целлюлозы tl 1.

Однако отбор всего отработанного а елока в неразбавленном виде является технически сложной задачей, по этому этот способ технологически трудно осуществим и не находит практического применения.

Наиболее близким к изобретению является способ получения целлюлозы путем варки исходного целлюлозосодержаи,ёго сырья сульфитным варочным раствором в присутствии добавки при повышенной температуре. Согласно этому способу отработанный щелок от предыдущей варки целлюлозы обрабатывают сернистым газом до содер ; ания в щелоке всего 50 3-| и используют еГо

10 как добавку к свежей сульфитной кислоте, приготовленной на растворимых основаниях. Соотношение свежей кислоты и добавки 1:1. Полученную смесь укрепляют сернистым газом с получе15нием варочной кислоты с содержанием всего SO . Варку ведут в течение 5,,5 ч при конечной температуре 125-13 С 2.

Недостатками известного способа

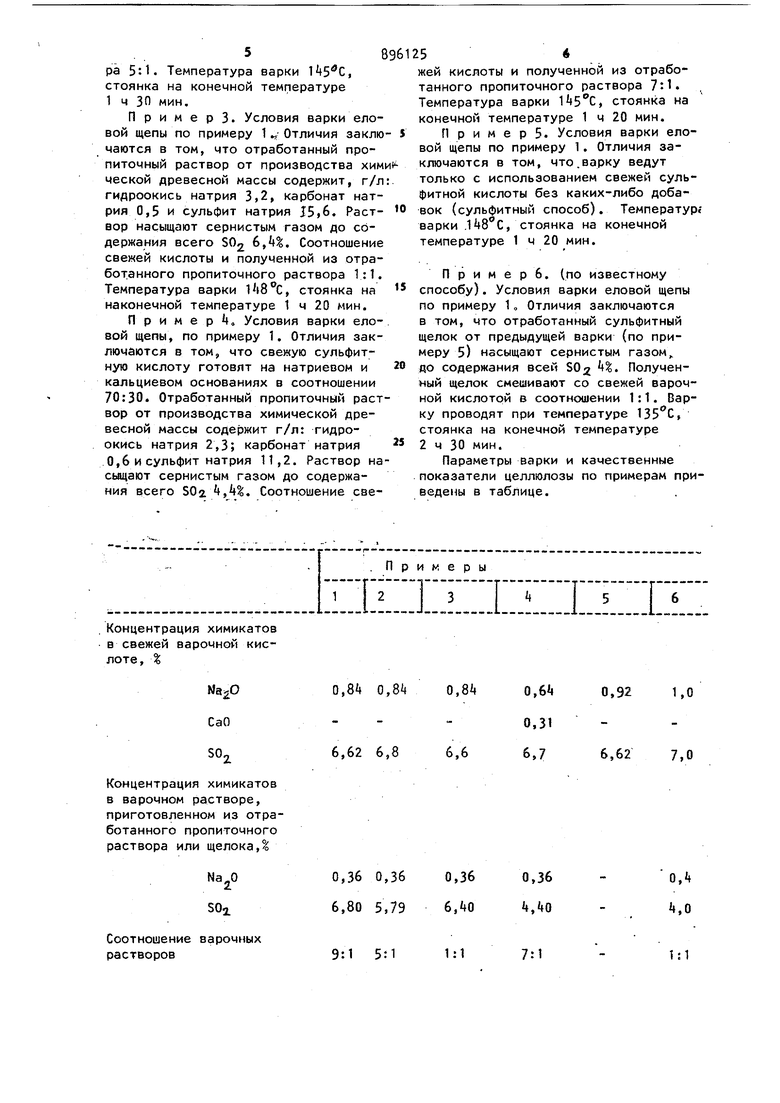

20 является то, что максимальная температура варки ограничена 125-t35 С, что влечет за собой увеличение продолжительности варки и не позволяет 3896 интенсифицировать процесс варки. Этот способ осуществим только при ограниченном количестве добавляемого отработанного щелока от сульфитной варки целлюлозы. Кроме того, такой способ приводит к получению целлюлозы с довольно высоким содерданием остаточного лигнина. Цель изобретения - интенсификация процесса- и повышение качества целевого продукта. Поставленная цель достигается тем, что в способе получения целлюлозы путем варки исходного целлюлозосодержащего сырья сульфитным варочным рас вором в присутствии добавки при повышенной температуре, в качестве добавки используют отработанный пропиточный раствор от Производства химической древесной массы, содержащий г/л: гидроокись натрия 0,,2; карбонат натрия 0,5-1,5 и сульфит натрия 5,5-15,6 при этом пропиточный раствор предварительно насыщают сернистым газом до содержания всего SOrt А,4-6,8,а варку ведут при конечной температуре 1 5-150 С и соотношении сульфитного варочного раст вора и насыщенного сернистым газом отработанного пропиточного раствора от 1:1 до 9:1. Химические вещества, присутствующие в отработанном пропиточном растворе от производства химической древесной массы, являются активными ингибиторами термоокислительной деструкции компонентов древесины, происходящей в процессе варки, что обусловливает значительное повышение качественных показателей целевого продукта при сохранении выхода на уровне с известным способом, но при превышении выхода целлюлозы, полученной варкой на чистой сульфитной кислоте. Наличие в отработанном пропиточном растворе от производства химической древесной массы сульфита натрия позволяет сократить расход свежей SOj. при приготовлении варочного раствора Способ осуществляют следующим образом. Отработанный пропиточный раствор от производства химической древесной массы, содержащий, 6 г/л: гидроокись натрия 0,6-3,2, карбонат натрия 0,5-1,5 и сульфит натрия 15,6,р насыщают сернистым газом до содерх ания SO 2 .,8. Готовят свежи 4 |варочный ( без каких-либо добавок), сульфитной кислоты, содержащий всего, : Sb 6,5-6,8 и натриевого основания 0,8t-0,87o Возможен вариант варки целлюлозы,, когда свежую варочную кислоту готовят на натри евом и кальциевом основаниях при их соотношении 70:30. Растворы свежей кислоты и кислоты, полученной из от- работанного пропиточного раствора от производства химической древесной массы, смешивают в соотношении от 1:1 до 9:1 и заливают в автоклавы со щепой из еловой древесины. Варку осуществляют в батарейном автоклаве при жидкостном модуле 1:5 по следующему режиму: подъем температуры от 2П до 1П5С - 1 ч 30 мин, стоянка при 105С - 1-2 ч, подъем температуры .до Й5-150С - 1 ч 50 мин, стоянка на конечной температуре 1 ч 20 мин - 1 ч 30 мин. После окончания варки целлюлозу отделяют от щелочи, промывают, определяют выход, количество непровара, . содерх ание лигнина л Физико-механические свойства целлюлозы. Отработанный щелок от варки анализируют на содержание сухих веществ. П р и м. е р 1. Еловую щепу варят в автоклаве- при жидкостном модуле 1:5 в растворе, состоящем из смеси свежей сульфитной кислоты, содержащей всей SOg 6, и натриевого основания Q, и отработанного пропиточного раствора от производства химической древесной массы, содержащего, г/л: гидроокись натрия 0,6; карбонат натрия 1,5 и сульфит натрия 5,5, насыщенного сернокислым газом до содержания всего SO/2. 6,80, в соотношении 9:1. Варку проводят по следующему графику: подъем температуры до - 1 ч 30 мин; стоянка при 105С - 1 ч; подъем температуры до - 1 ч 50 мин; стоянка на конечной температуре - 1 ч 20 мин. П р и м е р 2. Условия варки еловой щепы по примеру 1. Отличия заключаются в том, что отработанный пропиточный раствор от производства химической древесной массы содержит, г/л: гидроокись натрия 1,4, карбонат натрия 0,9 сульфит натрия 10,8. Раствор насыщают сернистым газом до содержания всего SO2 5,79%. Соотношение свежей кислоты и полученной из отработанного пропиточного раствр58pa 5:1. Температура варки , стоянка на конечной температуре 1 ч ЗП мин, П р и м е р 3. Условия варки еловой щепы по примеру 1 Отличия заклю чаются в том, что отработанный пропиточный раствор от производства хим ческой древесной массы содержит, г/л гидроокись натрия 3,2, карбонат натрия 0,5 и сульфит натрия 15,6. Раствор насыщают сернистым газом до содержания всего S02 б,. Соотношение свежей кислоты и полученной из отработанного пропиточного раствора 1:1. Температура варки , стоянка на наконечной температуре 1 ч 20 мин. П р и м е р i. Условия варки еловой щепы, по примеру 1. Отличия заключаются в том, что свежую сульфитную кислоту готовят на натриевом и кальциевом основаниях в соотношении 70:30. Отработанный пропиточный раст вор от производства химической древесной массы содержит г/л: гидроокись натрия 2,3; карбонат натрия 0,6 и сульфит натрия 11,2. Раствор на сыщают сернистым газом до содержания всего SOy. ,k%. Соотношение свеКонцентрация химикатов в свежей варочной кислоте, % 0,8 0,Bk 6,62 6,8 Концентрация химикатов в варочном растворе, приготовленном из отработанного пропиточного раствора или щелока, 0,36 0,36 6,80 5,79 Соотношение варочных 9:1 5:1 растворов 5 жей кислоты и полученной из отработанного пропиточного раствора 7t1. Температура варки 145С, стоянка на конечной температуре 1 ч 20 мин. П р и м е р 5. Условия варки еловой щепы по примеру 1. Отличия заключаются в том, что.варку ведут только с использованием свежей сульфитной кислоты без каких-либо добавок (сульфитный способ). Температур, варки ., стоянка на конечной температуре 1 ч 20 мин. П р и м е р 6. (по известному способу). Условия варки еловой щепы по примеру 1 о Отличия заключаются в том, что отработанный сульфитный щелок от предыдущей варки (по примеру 5) насыщают сернистым газом до содержания всей SO 2 t. Полученный щелок смешивают со свежей варочной кислотой в соотношении 1:1. Варку проводят при температуре , стоянка на конечной температуре 2 ч 30 мин. Параметры варки и качественные показатели целлюлозы по примерам приведены в таблице. Q,8k Q,6 0,92 1,0 0,31 6,6 6,7 6,62 7,0 0,36 6,tO Режим варки. Температура, € Время, мин Качественные показатели Выход целлюлозы, % Непровар, Содержание лигнинаД Степень помола ,ШР Масса 1 м , г Разрывная длина, м Сопротивление продавливанию, кгс/см Сопротивление разди66 77 ранию, г Число двойных переги1900 18 бов Содержание сухих веществ в щелоке после варки, г/л 132,71

Неорганимеская часть 113,2 Органическая 19,5 часть При получении целлюлозы по предлагаемому способу достигается увеличение качественных показателей целевого продукта. Разрывная длина увеличивается на , а сопротив ление раздиранию на 33-52, а число перегибов на 10-33%. При этом варочный раствор, приготовленный из смеси свежей сульфитной кислоты и кислоты, полученной насыщени ем отработанного пропиточного раствора от производства химической дре весной массы, позволяет интенсифи896125

8 Продолжение таблицы

117,1 121,8 116,7 104,8 23,1 23,6 3,5 17,A U5U8133 8080UO 50,,951.8 1,2Оif,О 33,88,it 303030 .76,7t,776,6 1020097008100 5,,2i,8 6056kQ 0 140013701290 620 i:5,i 151,2 122,2 122,5 цировать процесс и проводить варки . при более высокой температуре, что дает возможность сократить время варки. При этом использование отработанного пропиточного раствора от производства химической древесной массы для приготовления варочной кислоты способствует улучшению условий делигнификации. Если при варке по известному способу получают целлюлозу, с содержанием лигнина 8,4 то по предлагаемому - 3,7,31.

Предлагаемый способ обеспечивает возможность организовать дополнительное производство целлюлозы путем совмещения производственных щелоков предприятий, работающих по сульфитному способу производства целлюлозы и выпускающих химическую древесную массу, когда для пропитки щепы используется гидроокись натрия и сульфит натрия.

Возможность совместной переработки щелоков, полученных в результате производства целлюлозы по предложенному способу, со щелоками сульфитного производства позволяет увеличить съем дрожжей, так как количество сухих веществ в отработанном щелоке по предлагаемому способу больше, чем в щелоке по известному способу.

Эффективное использование отработанного пропиточного раствора от производства химической древесной ма сы как активного варочного реагента в производстве целлюлозы по сульфитному способу позволяет перейти к комплексному использованию растительного сырья в целлюлозно-бумажной промышленности.

Формула изобретения Способ получения целлюлозы путем варки исходного целлюлозосодержащего сырья сульфитным варочным раствором в присутствии добавки при повышенной температуре, отличающийся тем, что, с целью интенсификации процесса и повышения качества целевого продукта, в качестве добавки испопьзуют отработанный пропиточный раствор от производства химической древесной массы, содержащей, г/л: гидроокись натрия 0,6-3,2; карбонат натрия 0,51,5 и сульфит натрия 5, при этом пропиточный раствор предварительно насыщают сернистым газом, а варку ведут при конечной температуре 1А5-150°С и соотношении сульфитного варочного раствора и насыщенного сернистым газом отработанного пропиточного раствора от 1:1 до 9:1.

Источники информации, принятые во внимание при экспертизе

ff 229953, кл. D 21 С 3/04, 1968 (про тотип).

Авторы

Даты

1982-01-07—Публикация

1980-05-14—Подача