1

Изобретея-ие относится к Обла сти текстильной промышленности, и «асается способа Я устройства для жидкостной об-ра-ботки текстильного материала в отделочиом производстве.

Известен опособ жидкостной обработки темстильного материала, например , путем проведения его через вихревой вращающийся поток обрабатывающей ж-идкости.

Известно устройство для осуществления этого способа, содержащее ванну И размещенный в ней многолопастной винт, установленный на валу.

Однако известные способ R уотройство не позволяют использовать все особенности турбулентного потока, идущего вдоль обрабатываемого материала.

Цель изобретения - повысить интеясификацию жидкостной обработки текстильных материалов, что улучшает качество обр а ботки последних.

Цель достигается за счет того, что по предлагаемому способу материал проводят по оси вращения потока, при этом поперечное сечение его уменьшают в направлении его расП ространеяия.

Устройство для осуществления этого спосо-ба имеет цилиндрическую камеру, охватывающую винт, и конфузор, расположенный

соосно с цилиндрической камерой, при этом вал выполнен полым для проведения через него обрабатываемого материала.

Кроме того, устройство имеет грубу, омюнткрованную внутри полого вала, а ваняа имеет U-обраЗную форму и связана с цилиндрической камерой посредством трубопровода. Текстильный материал, например ткань в жгуте, проводя|т по центру трубы, далее жпут проходит через конфузор. По этой же трубе движется прямотоком или противотоком обрабатывающий раствор, закрученный при помощи, например, много лопастного винта. Закрученный поток обрабатывающего раствора, в центре которого проходит обрабатываемый материал, движется через конфузор, в котором поперечное сечение потока уменьшается в направлении его распространения, при этом поток .приобретает спиралевидную форму с максимальной скоростью течения в центре потока.

Кроме того, на обрабатываемый материал могут подавать второй вих1ревой вращающийся поток соосно первому, причем поток можно направлять как в одну сторону с первым, так и в противоположиую от него.

При такой обработке в зоне между двумя потоками обрабатывающей жидкости образуется или повышенное давление при направлении потоков в одну сторону, или разрежеНие в зависимо сти от направления закрученПЫХ ПОТО.КОБ.

Для этого на другом кояце вала уста«авливают дополнительно миоголопа:стной винт с цилиндрической камерой, охватывающей ви;нт, и колфузор, направленный в противоположную сторону от первого, или устройство и-меет второй вал с многолопастным винтом, цилиндрической камерой и .конфузором, установленным соосно первому, при этом конфузоры направлены навстречу один другому.

При направлении, конфузоров в противоположные стороны обрабатываемый материал подвергается вакуумированию без применения вакуум-насосов, что позволяет еще больше интенсифицировать процесс обработки и повысить качество обрабатываемого материала.

Для создания закрученных вихревых потоков могут использоваться камеры с конфузора,ми., имеющие патрубки для подвода обрабатывающей жидкости.

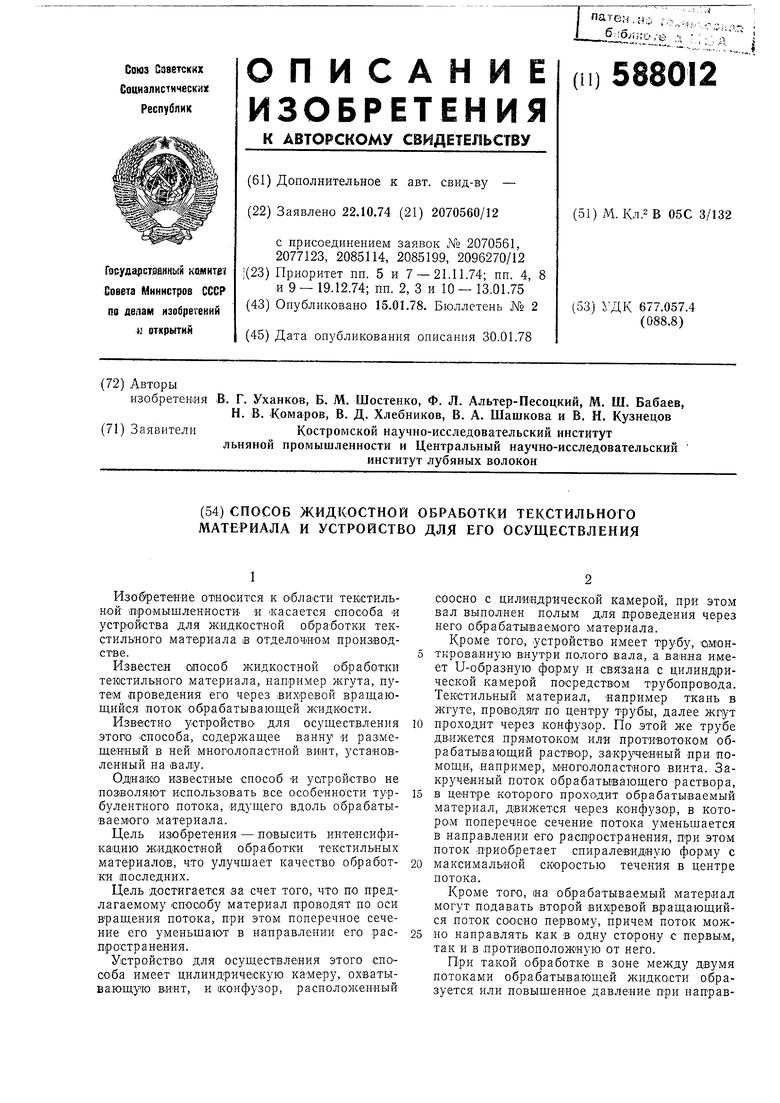

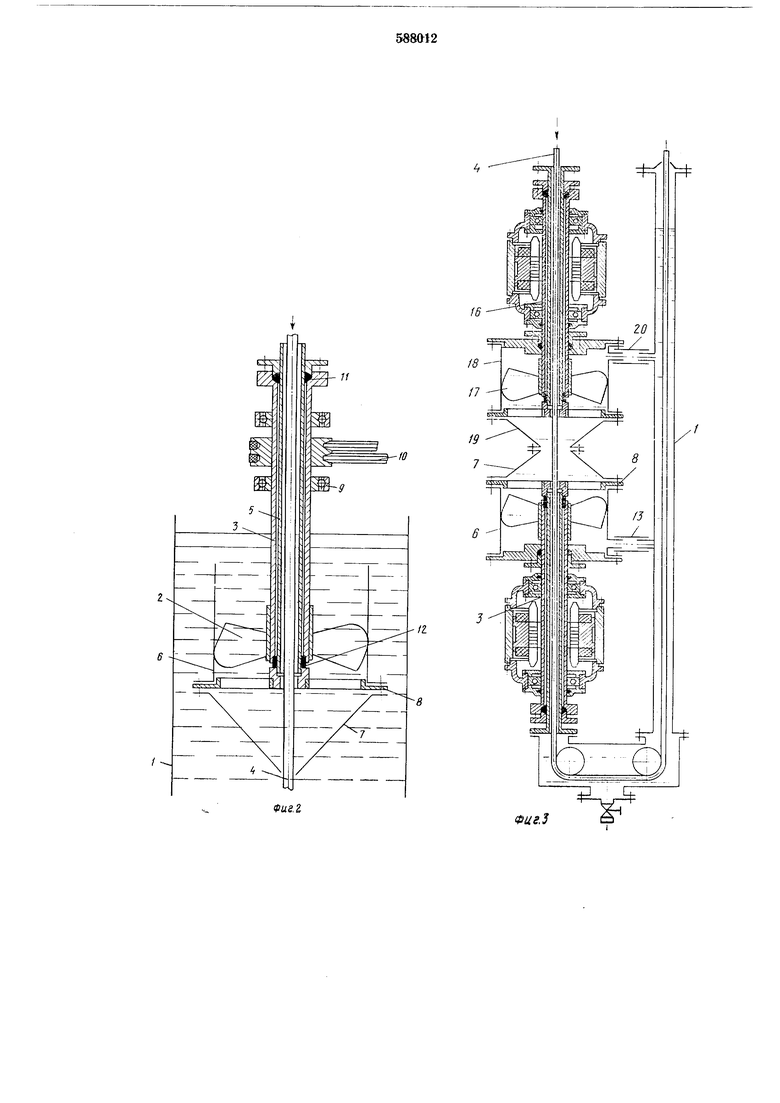

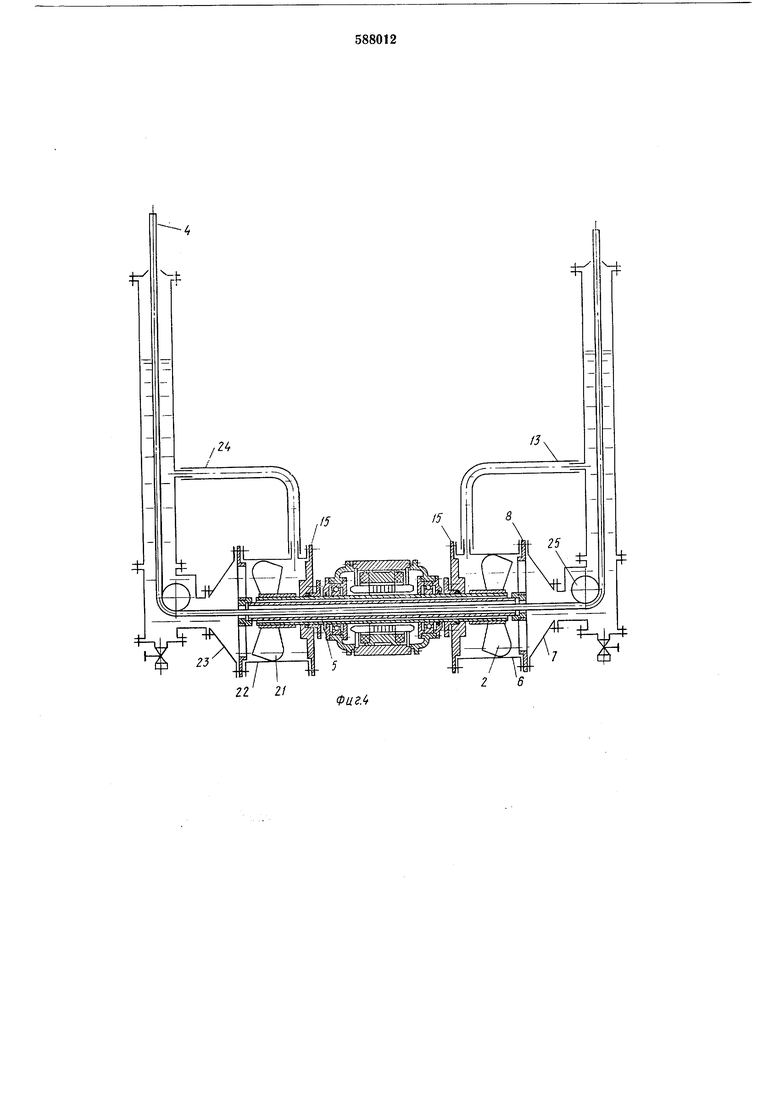

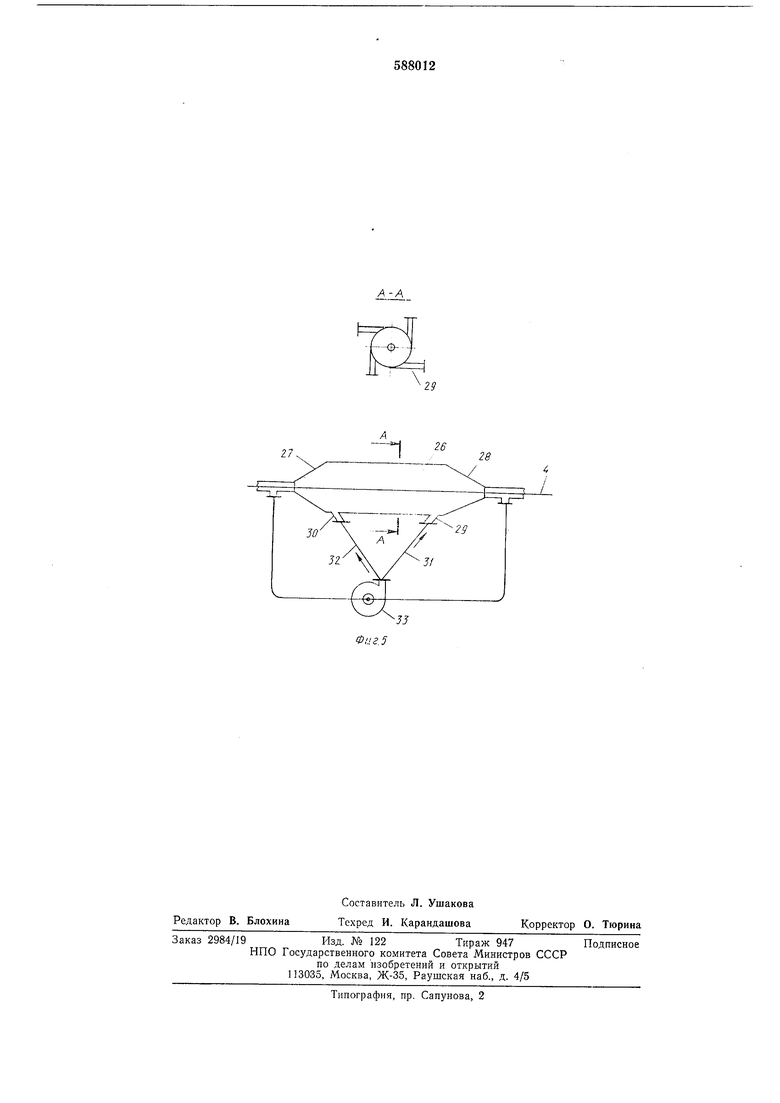

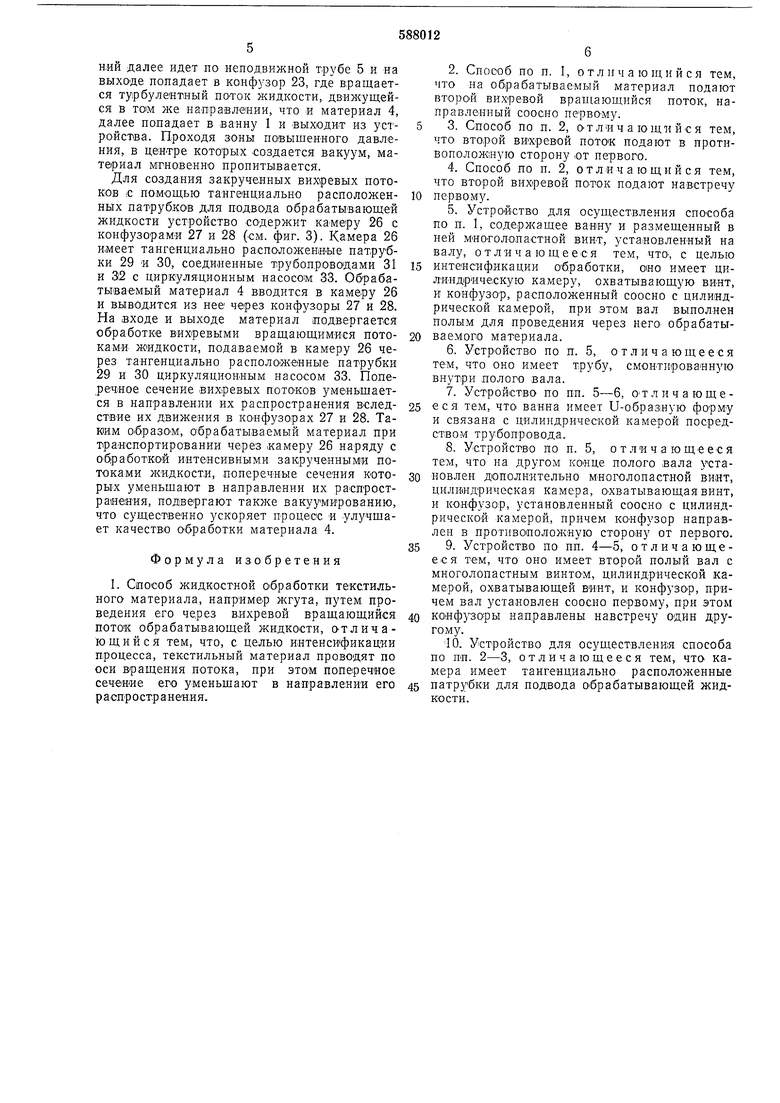

На фиг. 1 изображена схема предлагаемого устройства; на фиг. 2 - схема устройства, размещенного в ванне; на фиг. 3-схема устройства с потоками, направленными навстречу один другому; на фиг. 4 и 5-схема устройства с потоками, направленными в npOT.iir воположные стороны.

Устройство содержит ванну 1, размещенный в ней многолопастной винт 2, установленный на валу 3, причем последний выполнен полым для проведения через него обрабатываемого материала 4. Внутри вала 3 смонтирована труба 5. Устройство имеет цилиндрическую (Камеру 6, охватывающую винт 2, и конфузор 7. Камера 6 установлена на крестовине 8, которая также является опорой для неподвижной трубы 5. Многолопастной вант 2 установлен в камере 6 с зазором по диаметру. Полый вал 3, имеющий высоту меньшую, чем неподвижная труба 5, установлен в подшипниках 9 и вращается от электродвигателя (не показан) через какую-либо передачу (например, клиноремеиную) 10. Зазоры, которые имеются между полым валом 3 и неподвижной Трубой 5, ликвидируются при помощи, например, сальниковых уплотнений И и 12, расположенных на концах вала 3. Конфузор 7 крепится IK камере 6 через ®peстовияу 8. Он предназначен для создания зоны повышенного да1вления и увеличения скорости вращающегося турбулентного потока. При В1ращении вала 3 закрепленный на нем многолопастной винт 2 выбрасывает жидкость из камеры 6 в конфузор 7, придавая ей турбулентное вращательное движение. Конфузор 7 с обратываемыМ материалом 4 внутри создает определенное сопротивление прохожде нию через него ipacTBOpa, поэтому внутри конфузор а образуется зона повышенного давления, из-за чего раствор стремится пройти не только конфузор 7, но и по кольцевым

зазорам между полым валом 3 и трубой 5 и между трубой 5 и о брабатываемым материалом 4.

Прохождению раствора по зазору между полым валом 3 и неподвижной трубой 5 препятствуют уплотнения 11 и 12. Поэтому раствор, выбрасываемый из камеры 6, идет только через конфузор 7 в ванну 1. Прохождению раствора между неподвижной трубой

5 и обрабатываемым материалом 4 препятствует сам материал, увлекающий раствор в конфузор 7. Ванна 1 может иметь U-образную форму и выполнена в виде трубы. В средней части ванна 1 имеет переливную трубу

13, соединяющую ее через патрубок 14 крышки 15с камерой 6.

Материал 4 поступает в неподвижную трубу 5 и по выходе из нее попадает в зону повышенного давления, в которой вращается

турбулентный ноток раствора, создаваемого винтом 2. Проходя через зону повышенного давления в центре вращающегося турбулентного потока, материал 4 быстро и равномерно пропитывается обрабатывающим раствором.

Для создания повышенного давления в зоне обработки материала необходимо потоки направить навстречу один другому. Для этого устройство известной конструкции имеет

второй вал 16 (см. фиг. 3) с много лопастным винтом 17, цилиндрической камерой 18, охватывающей винт, и конфузором 19, установленным соосно с цилиндрической камерой 18, при этом вал 16 расположен также соосно

первому валу 3, а конфузоры 7 и 19 направлены навстречу один другому. Также имеется переливная труба 20, соединяющая ваяну 1 с камерой 18. Материал 4 проходит последовательно через неподвижные трубы и конфузоры 7 и 19. ПрОХодя через зону повышенного давления в центре вращающихся турбулентных потоков, направленных навстречу один другому, материал 4 быстро и равномерно пропитывается.

При направления потоков в противоположные стороны в камере образуется вакуумная полость. Для этого на друго1М конце поло-го вала 3 (см. фиг. 4) устанавливают дополнительно мйоголопастной винт 21 с цилиндрической камерой 22, охватывающей винт, и конфузор 23, расположенный соосно с цилиндрической камерой 22 и направленный в противоположную сторону относительно первого-. Также И1меется переливная труба 24,

соединяющая ванну 1 с цилиндрической камерой 22. Рабочий раствор, выбрасываемый многолопастными винтами 2 и 21 из камер 6 и 22, проходит через конфузоры 7 и 23 и по переходникам поступает в трубообразные

ванны 1.

Обрабатываемый материал 4 проходит по ролику 25 и попадает в зону повышенного давления впуемного конфузор а 7, где вращается турбулентный поток рабочей жидкости,

движущейся навстречу материалу 4. Последнай далее идет по неподвижной трубе 5 и на выходе попадает в конфузор 23, где вращается турбулентный лоток жидкости, движущейся в том же нагаравл-ееии, что и материал 4, далее попадает в ванну 1 и выходит из устройства. Проходя зоны повыщенного давления, в центре которых создается вакуум, материал мгновенно пропитывается.

Для создания закрученных вихревых потоков ;С помощью тангенциально расположенных патрубков для подвода обрабатывающей жидкости устройство содержит камеру 26 с конфузорами 27 и 28 (см. фиг. 3). Камера 26 имеет тангенциально расположенные патрубки 29 -и 30, соединенные трубопроводами 31 и 32 с циркулядионным насосом 33. Обрабатываемый материал 4 вводится в камеру 26 и выводится из нее через конфузоры 27 и 28. На входе и выходе материал подвергается обработке вихревыми вращающимися потоками жидкости, подаваемой в камеру 26 через тангенциально расположенные патрубки 29 и 30 циркуляционным насосом 33. Поперечдое сечение вихревых потоков уменьщается в направлении их распространения вследствие их движения в конфузор ах 27 и 28. Образом, обрабатываемый материал при транспортировании через .камеру 26 наряду с обработкой интенсивными закрученными потоками жидкости, поперечные сечения которых уменьщают в направлении их распространения, подвергают также вакуумированию, что существенно ускоряет процесс и улучщает качество обработки материала 4.

Формула изобретения

I. Способ жидкостной обработки текстильного материала, например жгута, путем проведения его через вихревой вращающийся поток обрабатывающей жидкости, отличающийся тем, что, с целью интенсификации П1роцесса, текстильный материал проводят по оси вращения потока, при этом поперечное сечение его уменьшают в направлении его р а опр остр а нения.

2. Способ по п. I, отличающийся тем, что на обрабатываемый материал подают второй вихревой врапшющийся поток, направленный соосно первому. 3. Способ по п. 2, ОТ лич а ющи йс я тем, что второй вихревой поток подают в противоположную сторону от первого.

4.Способ по п. 2, отличающийся тем, что второй вихревой поток подают навстречу

первому.

5.Устройство для осуществления способа по п. 1, содержащее ванну и размещенный в ней многолопастной винт, установленный на валу, отличающееся тем, что-, с целью

интенсификации обработки, оно имеет цилиндрическую камеру, охватывающую винт, и конфузор, расположенный соосно с цилиндрической камерой, при этом вал выполнен полым для проведения через него обрабатываемого материала.

6.Устройство по п. 5, отличающееся тем, что оно имеет трубу, смонтированную внЗтри полого вала.

7.Устройство по пп. 5-6, о-тличающееся тем, что ванна имеет U-образную форму

и связана с цилиндрической камерой посредством трубопровода.

8.Устройство по п. 5, отличающееся тем, что на другом конце полого вала установлен дополнительно многолопастной винт, цилиндрическая камера, ОХватывающаявинт, и конфузор, установленный соосно с цилиндрической камерой, причем конфузор направлен в противоположную сторону от первого.

9. Устройство по пп. 4-5, отличающееся тем, что оно имеет второй полый вал с многолопастным винтОМ, цилиндрической камерой, охватывающей винт, и конфузор, причем вал установлен соосно первому, при этом

конф)-зоры направлены навстречу один другому.

iO. Устройство для осуществления способа по пп. 2-3, отличающееся тем, что камера имеет тангенциально расположенные

патрубки для подвода обрабатывающей жидкости.

Фиг.1

ш

12.

S

tutl S 22 2/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для жидкостной обработкиТЕКСТильНОгО МАТЕРиАлА | 1979 |

|

SU848502A1 |

| Устройство для жидкостной обработки текстильного материала | 1983 |

|

SU1090773A2 |

| Устройство для жидкостной обработки текстильного материала | 1980 |

|

SU962372A1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ СО ВСТРЕЧНО-ЗАКРУЧЕННЫМИ ПОТОКАМИ | 2017 |

|

RU2665528C1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ СО ВСТРЕЧНО-ЗАКРУЧЕННЫМИ ПОТОКАМИ | 2017 |

|

RU2665535C1 |

| ГЛУШИТЕЛЬ-РАЗДЕЛИТЕЛЬ ГАЗОВ | 2021 |

|

RU2764641C1 |

| Циклонная камера для термохимической обработки порошковых материалов | 1985 |

|

SU1310109A1 |

| Устройство для жидкостной обработки текстильного материала | 1990 |

|

SU1772258A1 |

| Генератор аэрозольных вихревых колец | 1986 |

|

SU1411547A1 |

| Устройство для жидкостной обработки текстильных материалов | 1987 |

|

SU1468995A1 |

Авторы

Даты

1978-01-15—Публикация

1974-10-22—Подача