1 .13

Изобретение относится к порошковой металлургии, в частности, к устройствам для термообработки дисперс- ньк материалов, например металлических порошков.

Цель изобретения - улучшение качества обработки материалов за счет интенсификации тепломассообмена и расширения регулируемого интервала времени нахождения порошка во взвешенном состоянии.

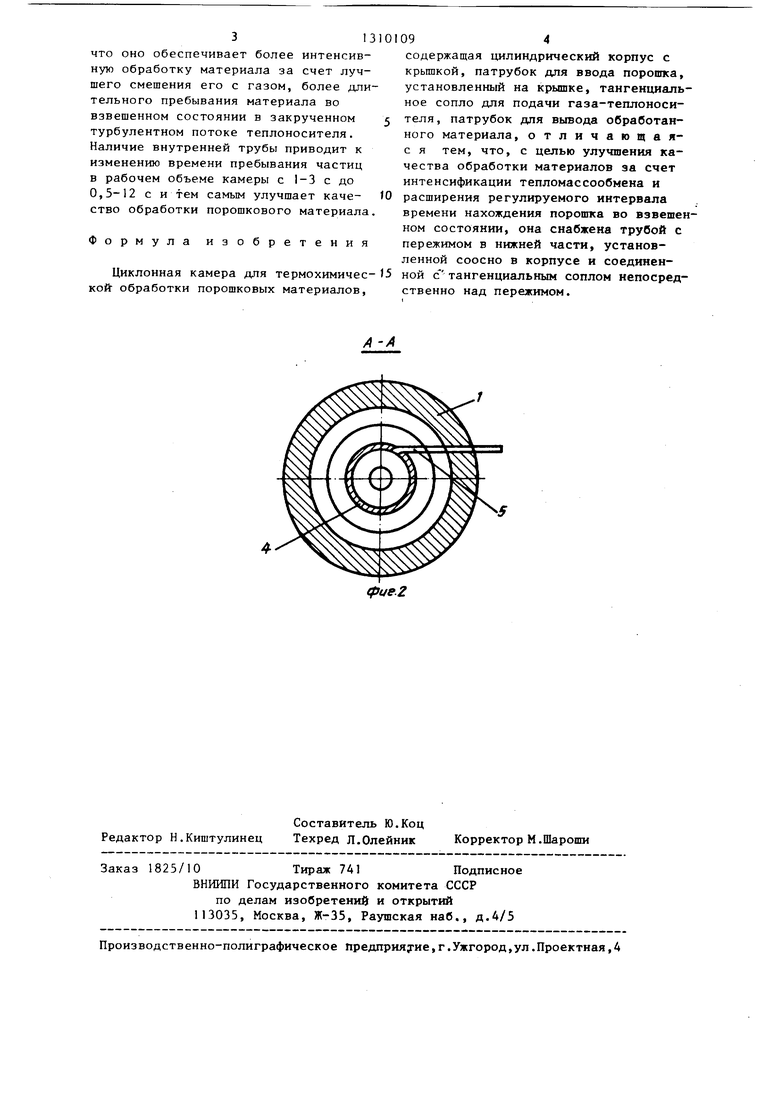

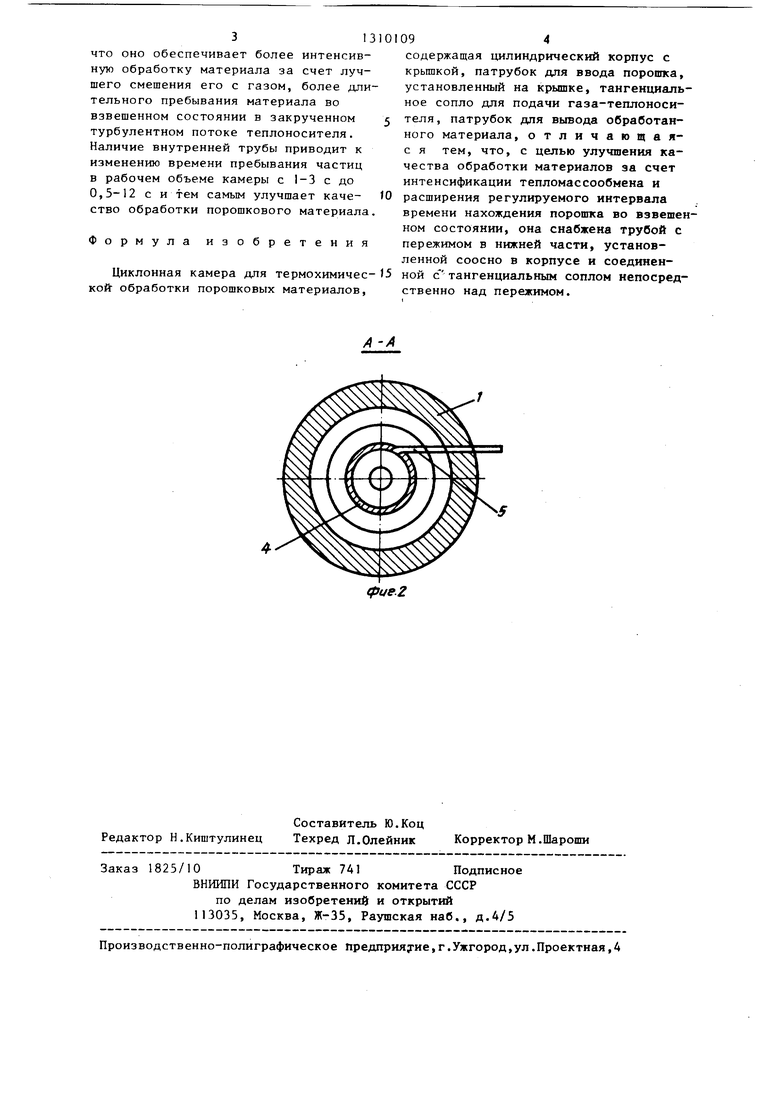

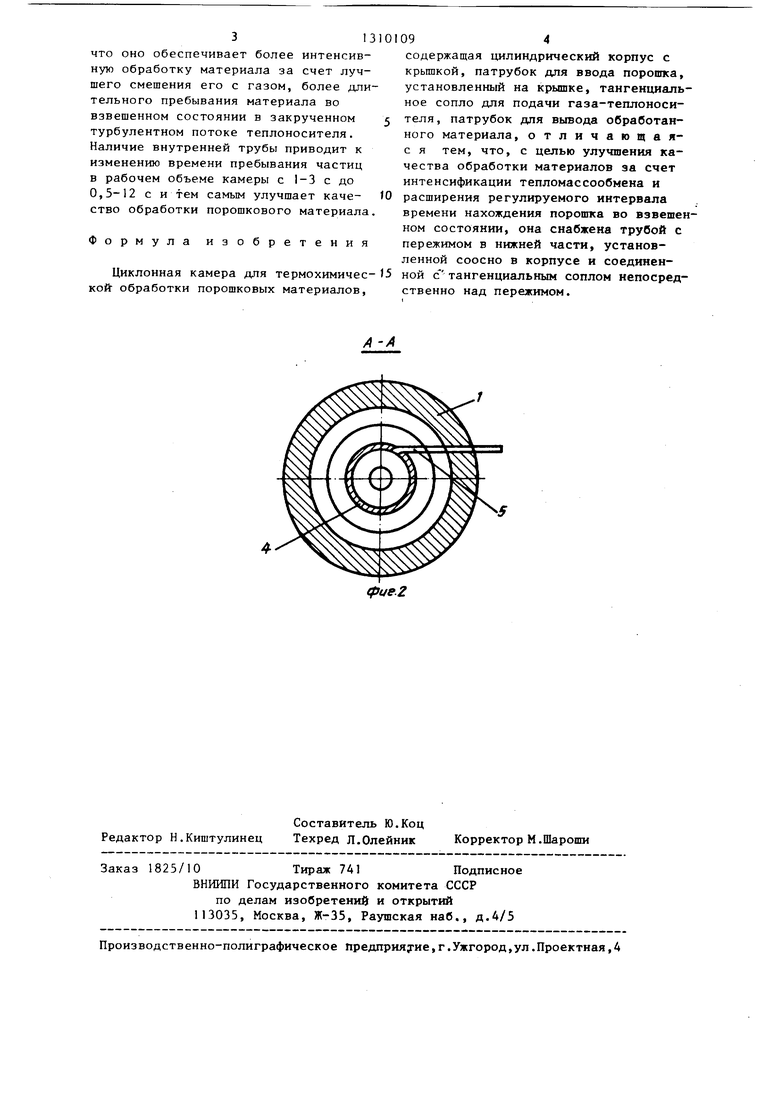

На фиг.1 изображена установка, общий вид; на фиг.2 - сечение А-А на фиг.1.

Устройство содержит корпус 1 рабочей камеры, крьш1ку 2, на которой расположен питающий патрубок 3. Внутренняя труба 4 расположена соосно с корпусом 1, Тангенциально расположенное сопло 5 входит во внутреннюю трубу в нижней части над пережимом 6, выполненным в виде усеченного конуса - конфузора, который вместе с патрубком 7 служит для вывода обработанного материала из камеры.

Циклонная камера работает следующим образом.

I

Материал подается питателем через

патрубок 3 в рабочую камеру 1 и, перемещаясь вниз, попадает во внутреннюю трубу 4. В трубе он отбрасывается к стенкам и вовлекается в вихревое движение направленным вверх потоком теплоносителя, поступающего из тангенциального сопла 5, и движется снизу вверх. Затем за счет большой скорости газа материал выносится из внутренней трубы в зону между корпусом 1 и внутренней трубой 4, где скорость потока снижается в 2-3 раза за счет увеличения проходного сечения. Частицы продолжают двигаться по спиралеобразной траектории теперь уже вниз, по направлению к выходному отверстию с патрубком 7.

Обработанный материал отделяется от газовой фазы и собирается в бункере-накопителе .

Внутренняя труба была выполнена из жаропрочной нержавеющей стали.Она включает цилиндрическую часть высотой 6АО мм, диаметром 80 мм и нижнюю часть - конфузор высотой 60 мм и меньшим диаметром 40 мм, соединенные сварным швом. В цилиндрической части трубы на высоте 40 мм рт линии шва имеется отверстие диаметром 20 мм для тангенциального ввода теплоносиOI092

теля. При высоте трубы предусмотрены отверстия для ввода термопар.

Корпус выполнен из жаропрочной . нержавеющей стали в внде цилиндра вые СОТОЙ 800 мм, диаметром 160 мм. В нем предусмотрены отверстия для ввода термопар во внутреннюю трубу, совпадающие с отверстиями в последней, и патрубки в нижней части для ввода

0 теплоносителя.

С помощью этой установки была произведена обработка: незначительно окисленного порошка ПЖ 2, содержащего 0,6% 02 и 1Z HjO, а также сильно

f5 окисленного порошка ПЖ 2, содержащего 1,6% Oj и 1% .

Пример 1. Вариант установки с внутренней трубой длиной 400 мм.

В бункер установки загружают 20 кг

0 порошка ПЖ 2 (Oj - 0,6%, 1,0%). Обработку проводят в продуктах неполного сгорания смеси пропйн-бутан. Скорость входа продуктов сгорания во внутреннюю трубу составляет 60 м/с.

Температура несущих газов 850°С, твердой фазы 820 С. Среднее время пребывания частиц среднего размера 75 мкм во взвешенном состоянии равно 7 с. Массовое Соотношение порошок/газ со30 ставляет 0,2.

В результате обработки содержание кислорода и влаги в порошке снижается до содержаний, соответствующих ГОСТу (Ог - 0,2%, 0,05%).

Обработанный в известном устройстве порошок в аналогичных условиях содержит кислорода до 0,55%, влаги 0,06%.

40 Пример2. Вариант установки с внутренней трубой длиной 640 мм.

В бункер установки загружают 15кг порошка ПЖ 2 (Oj 1,6%, 1 ,0%,срок хранения около 1 г). Скорость ввода 45 продуктов сгорания газовой смеси пропан-бутан составляет 40 м/с. Температура несущих газов 9QQ°C, твердой фазы .

Среднее время пребывания частиц 5Q во взвешенном состоянии около 12 с.

В результата обработки порошок содержит 0,05% и 0,9% 0. При повторной обработке порошка в описанном режиме содержание кислорода 55 снижается практически до содержаний, соответствующих ГОСТу.

Texникo-эkoнoмичecкaя эффективность предлагаемого устройства в сравнении с прототипом заключается в том.

313

что оно обеспечивает более интенсивную обработку материала за счет лучшего смешения его с газом, более длительного пребывания материала во взвешенном состоянии в закрученном турбулентном потоке теплоносителя. Наличие внутренней трубы приводит к изменению времени пребывания частиц в рабочем объеме камеры с 1-3 с до 0,5-12 с и тем самым улучшает качество обработки порошкового материала.

Формула изобретения

Циклонная камера для термохимической обработки порошковых материалов.

94

содержащая цилиндрический корпус с крьш1кой, патрубок для ввода порошка, установленный на крышке, тангенциальное сопло для подачи газа-теплоносителя, патрубок для вьгоода обработанного материала, отличающая- с я тем, что, с целью улучшения качества обработки материалов за счет интенсификации тепломассообмена и

расширения регулируемого интервала

времени нахождения порошка во взвешенном состоянии, она снабжена трубой с пережимом в нижней части, установленной соосно в корпусе и соединенной с тангенциальным соплом непосредственно над пережимом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРУЙНЫЙ НАГРЕВАТЕЛЬ | 2013 |

|

RU2525562C1 |

| Сушильное устройство | 2020 |

|

RU2739960C1 |

| Сушилка взвешенного слоя | 1980 |

|

SU922464A1 |

| ТЕРМОАЭРОКЛАССИФИКАТОР О.Л.ЧЕРНЫХ | 1994 |

|

RU2082509C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ В ГАЗОВОМ ПОТОКЕ | 1972 |

|

SU347117A1 |

| Установка для сушки и измельчения сыпучих материалов | 1984 |

|

SU1219894A1 |

| СУШИЛКА С РЕГУЛИРУЕМЫМ ЗАКРУЧЕННЫМ ПОТОКОМ ТЕПЛОНОСИТЕЛЯ | 2011 |

|

RU2480693C2 |

| Установка для термообработки комкующихся материалов | 1983 |

|

SU1105740A1 |

| СПОСОБ СИНТЕЗА ПОРОШКОВЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО ТУГОПЛАВКИХ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2240860C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ В ГАЗОВОМ ПОТОКЕ | 1970 |

|

SU278044A1 |

Изобретение относится к области порошковой металлургии, в частности к устройствам для термообработки дисперсных материалов во взвешенном состоянии. Целью изобретения является улучшение качества обработки материалов. Достижение цели изобретения обусловлено тем, что порошковые частицы, введенные через питающий патрубок 3 в рабочую камеру 1, попадают во внутреннюю трубу 4, где они вовлекаются в вихревое движение направленным вверх тангенциальным потоком теплоносителя, поступающего через сопло 5. Затем порошок по спиральной траектории опускается в зоне между корпусом 1 и внутренней трубой 4 к выходному отверстию с патрубком 7. Таким образом, обеспечивается более длительное пребывание дисперсного материала во взвешенном состоянии в закрученном турбулентном потоке теплоносителя, что улучшает качество его обработки. 2 ил. i (Л CAD со J Фие.1

Редактор Н.Киштулинец

Составитель Ю.Коц Техред Л.Олейник

Заказ 1825/10Тираж 741Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

(fJue.2

Корректор М.Шароши

| Прибор для построения перспективного изображения по его плану и фасаду | 1947 |

|

SU78784A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Клавиатурный струнный инструмент | 1925 |

|

SU966A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-05-15—Публикация

1985-10-29—Подача