1

Изобретение относится к трубному производству и может быть применено нри изготовлении тонкостенных нрецизионных плоскоовальных труб.

Известен способ изготовления тонкостенных нлоекоовальных труб, при котором исходную трубную заготовку последовательно деформируют в овальном калибре предварительной формовки и овально-плоскоовальном калибре окончательной формовки, имеющим на выходе большую ось овала и радиусы сопряжения плоских поверхностей с размерами, соответствуюндими конечным размерам трубы 1.

Недостатками известного способа является сплющивание сопрягающих параллельные плоскости овалов при деформировании.

С целью повыщения качества изделий путем )странения их сплющивания путем устранения их сплющивания по предлагаемому способу перед деформированием трубы в калибре окончательной формовки трубу деформируют в калибре промежуточной формовки в овальном на входе и плоскоовальном на выходе, имеющем периметр, равновеликий периметру поперечного сечения конечной трубы, больщую ось, равную 0,92-0,98 большей оси трубы и радиусы сопряжения плоских поверхностей, равные 1,2-1,3 радиусов

сопряжсгпгя плоских поверхностей конечной трубы.

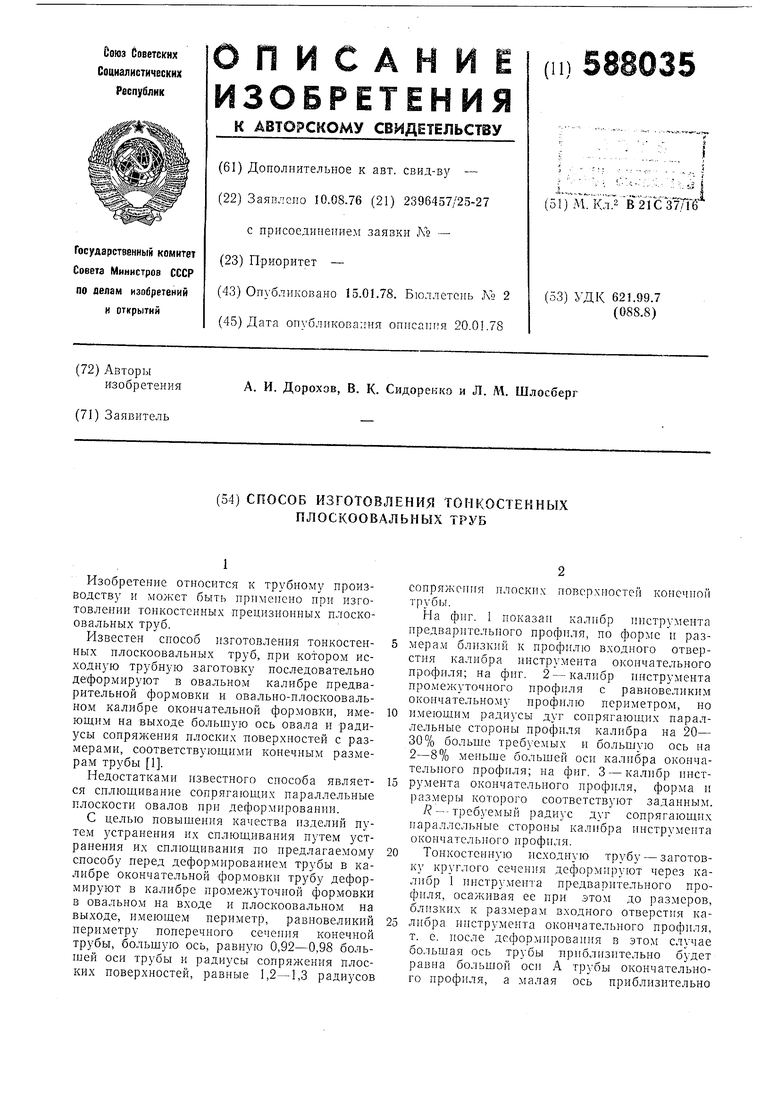

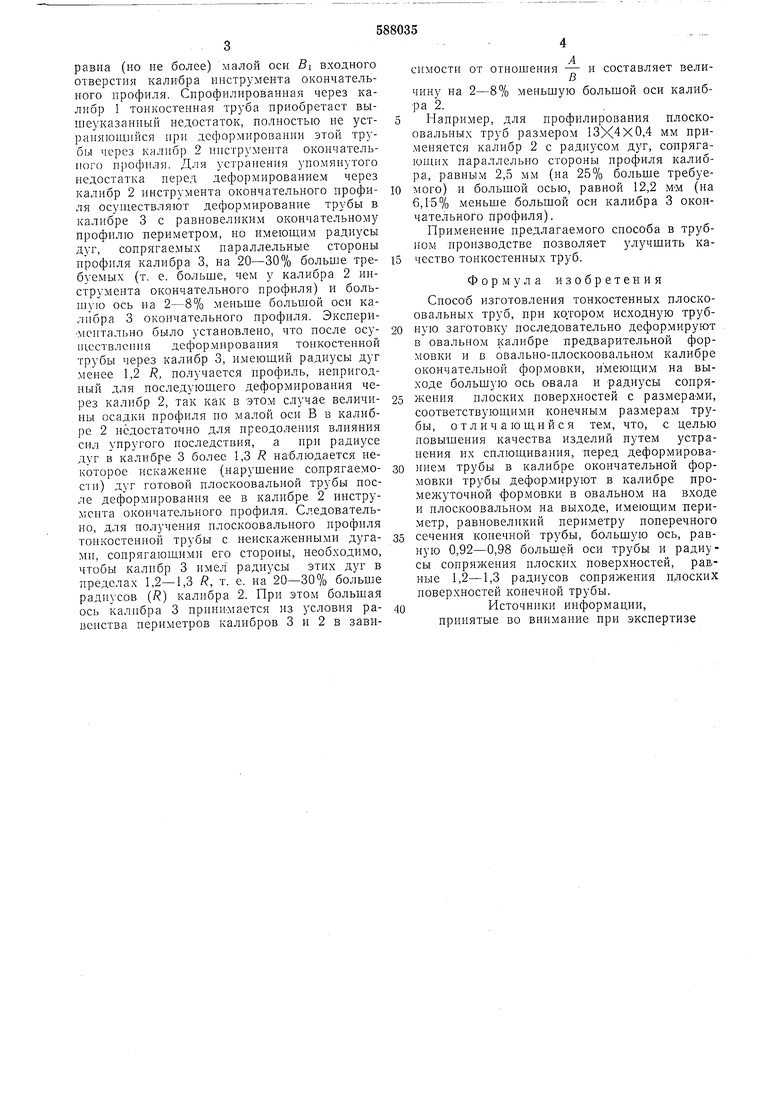

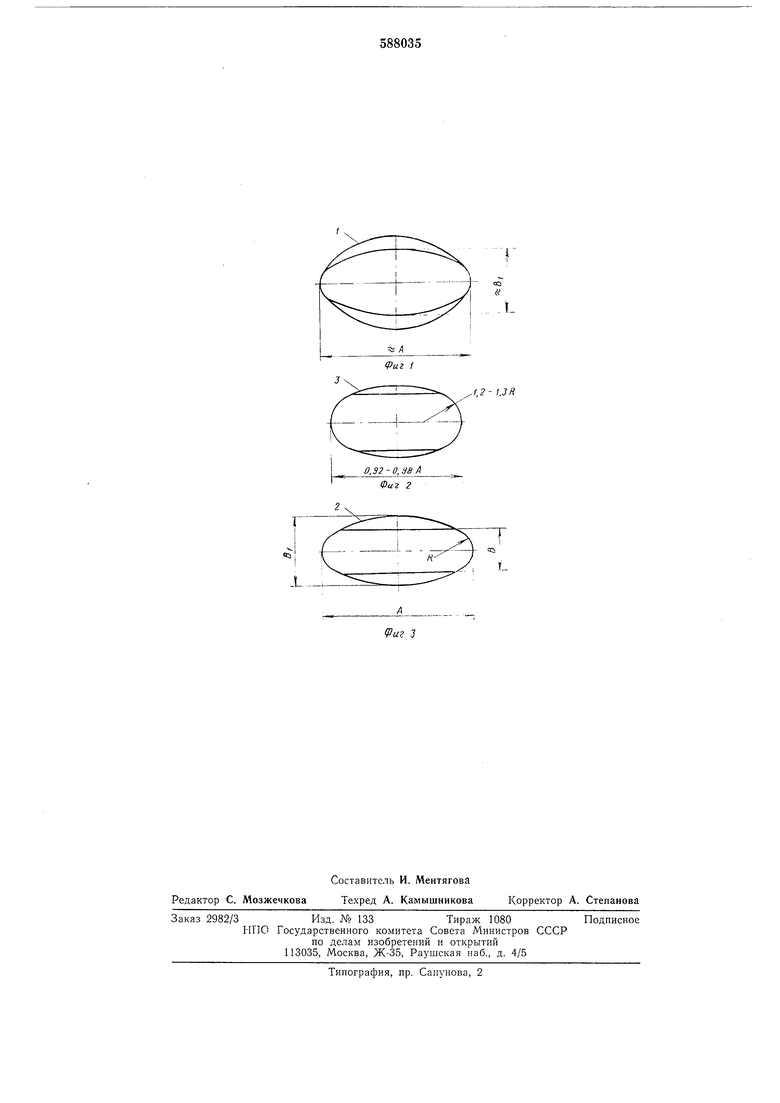

На фиг. 1 показан калибр инструмента предвар ггельиого профиля, по форме и размерам близкий к профилю входного отверстия калибра инструмента окончательного профиля; на фиг. 2 - калибр инструмента промежуточного профиля с равновеликим окоичательному профилю периметром, но имеющим радиусы дуг сопрягающих параллельные стороны профиля калибра на 20- 30% больше требуемых и большую ось на 2-8% меньще больщей осп калибра окоичательиого профиля; на фиг. 3 - калибр инструмента окончательного профиля, форма и размеры которого соответствуют заданным. R - требуемый радиус дуг сопрягающих параллельные стороны калибра инструмента окончательного профиля.

Тонкостенную исходную трубу - заготовку круглого сечения деформируют через калибр 1 ииструмеита предварительного профиля, осаживая ее при этом до размеров, близких к размерам входного отверстия калибра инструмента окончательного профпля, т. е. иосле деформпрова ия в этом случае большая ось трубы приблизительио будет равна больщой оси А трубы окончательного профиля, а малая ось приблизительно

равна (но не более) малой оси Bi входного отверстия калибра инструмента окончательного профиля. Спрофилированная через калибр 1 тонкостенная труба приобретает вышеуказанный недостаток, полностью не устраняющийся при деформировании этой трубы через калибр 2 инструмеита окончательного ирофиля. Для устра11ения упомянутого недостатка перед деформированием через калибр 2 инструмента окончательного профиля осуществляют деформирование трубы в калибре 3 с равновеликим окончательному профилю периметром, но имеющим радиусы дуг, сопрягаемых параллельные стороны профиля калибра 3, на 20-30% больще требуемых (т. е. больще, чем у калибра 2 инструмента окончательного ирофиля) и больН1ую ось на 2-8% меньще большой оси калибра 3 окончательного профиля. Эксперилюнтально было установлено, что после осуществления деформировапия тонкостенной трубы через калибр 3, имеющий радиусы дуг менее 1,2 R, получается профиль, непригодный для последующего деформирования через калибр 2, так как в этом случае величины осадки профнля по малой оси В в калибре 2 недостаточно для преодоления влияния сил упругого последствия, а при радиусе дуг в калибре 3 более 1,3 R наблюдается некоторое искажение (нарущение сопрягаемости) дуг готовой плоскоовальной трубы после деформирования ее в калибре 2 инструмента окончательного профиля. Следовательно, для получения плоскоовального профиля тонкостенной трубы с неискаженными дугамн, сопрягающими его стороны, необходимо, чтобы калибр 3 HMeji радиусы этих дуг в пределах 1,2-1,3 R, т. е. на 20-30% больше радиусов (R) калибра 2. При этом больщая ось калибра 3 прииИмается из условия равенства периметров калибров 3 и 2 в зависимости от отиошения - и составляет величину на 2-8% меньщую большой оси калибра 2.

Например, для профилирования плоскоовальных труб размером 13X4X0,4 мм примеияется калибр 2 с радиусом дуг, сопрягающих параллельно стороны профиля калибра, равным 2,5 мм (иа 25% больше требуемого) и большой осью, равной 12,2 ММ (на 6,15% меньше большой оси калибра 3 окончательного профиля).

Применение предлагаемого способа в трубном производстве позволяет улучшить качество тонкостенных труб.

Формула изобретения

Способ изготовления тонкостенных плоскоовальных труб, при ко.тором исходную трубную заготовку последовательно деформируют в овальном калибре предварительной формовки и в овально-плоскоовальном калибре окончательной формовки, имеющим на выходе большую ось овала и радиусы сопряжения плоских поверхностей с размерами, соответствующими конечным размерам трубы, отличающийся тем, что, с целью повыщения качества изделий путем устранения их сплющивания, перед деформированием трубы в калибре окончательной формовки трубы деформируют в калибре промежуточной формовки в овальном на входе и плоскоовальном на выходе, имеющим периметр, равновеликий периметру поперечного

сечения копечной трубы, большую ось, равную 0,92-0,98 большей оси трубы и радиусы сопряжения плоских поверхностей, равные 1,2-1,3 радиусов сопряжения плоских поверхностей конечной трубы.

Источники информации,

принятые во внимание при экспертизе

1,2- IJK

Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2232655C1 |

| НЕСУЩАЯ КОНСТРУКЦИЯ С РЕШЕТКОЙ ИЗ ПЛОСКООВАЛЬНЫХ ТРУБ | 2015 |

|

RU2601351C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛЬФОНА | 2006 |

|

RU2316404C1 |

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

| СПОСОБ КАЛИБРОВКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2006 |

|

RU2292973C1 |

| СПОСОБ ПРАВКИ КОНЦОВ БЕСШОВНЫХ ТРУБ | 2020 |

|

RU2758399C1 |

| Пятиклетевой калибровочный стан для калибровки прямошовных электросварных труб | 2022 |

|

RU2817810C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2486981C1 |

| СПОСОБ ХОЛОДНОГО РЕДУЦИРОВАНИЯ СВАРНЫХ ТРУБ И КАБЕЛЬНЫХ ОБОЛОЧЕК | 1992 |

|

RU2019326C1 |

| Способ производства электросварных труб | 1986 |

|

SU1310060A1 |

L

Авторы

Даты

1978-01-15—Публикация

1976-08-10—Подача