Изобретение относится к области обработки металлов давлением и может быть использовано при производстве сварных прямошовных труб в линии ТЭСА, содержащей формовочные и калибровочные станы.

Известен способ калибровки прямошовных электросварных труб в валковых калибрах приводных и холостых рабочих клетей калибровочного стана [Ю.М.Матвеев, Я.Л.Ваткин, Калибровка инструмента трубных станов. М.: Металлургия, 1970, 480 с.], недостатком которого является отсутствие конкретных расчетных методик.

За прототип принят другой известный способ калибровки прямошовных электросварных труб в линии ТЭСА в валковых калибрах приводных и холостых рабочих клетей калибровочного стана, включающий операции знакопеременного гиба участков профиля трубной заготовки в валковых калибрах [В.Н.Данченко, А.П.Коликов, Б.А.Романцев, С.В.Самусев Технология трубного производства. М.: Интерметинжиниринг, 2002, 562 с.].

Недостатком данного способа калибровки труб является отсутствие операции редуцирования и неполные расчетные рекомендации по ведению процесса калибровки. Это привело к наличию большого количества калибровок технологического валкового инструмента на заводах. Некоторые расчеты позволяют получать качественную продукцию, а некоторые нет, поэтому для обеспечения необходимого качества приходится на конкретном оборудовании искать новые технические параметры процесса, что создает серьезные трудности как при работе с текущим сортаментом труб, так и при освоении нового сортамента. Но самым главным является то, что все эти калибровки настолько отличаются друг от друга, что невозможно выявить какую-то одну методику, позволяющую выполнять расчет технических параметров процесса калибровки и инструмента, обеспечивающего получение этих параметров при непосредственной калибровке сварной трубной заготовки в контакте с технологическим инструментом.

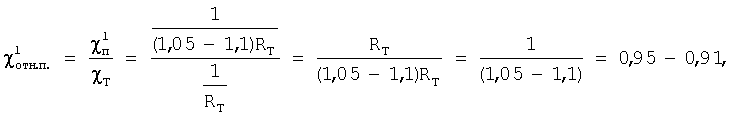

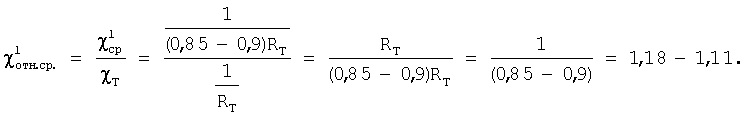

В предложенном способе применяют операцию редуцирования сварного профиля заготовки в приводных калибрах с уменьшением величины редуцирования с 2% в первой клети калибровочного стана до (0,3-0,5)% в правильной клети, а диапазоны изменения режимов знакопеременного гиба задают относительной кривизной участков профиля по приводным клетям в диапазонах: для периферийных и центральных участков - (1,33÷1,05) для первой и (0,95-0,91) второй клетей и средних участков (0,91÷0,8) для первой и (1,18-1,1) второй клетей.

Техническим результатом предложенного способа является эффективное сочетание деформационных приемов редуцирования и знакопеременной калибровки различных участков профиля заготовки по калибрам клетей стана, что позволило однозначно определить конкретные режимы редуцирования и параметры относительной кривизны трубной заготовки из выявленного диапазона по длине очага калибровки и, следовательно, определить геометрические параметры технологического инструмента для конкретного типоразмера стана и заданного сортамента сварной трубы.

Экспериментально установлено, что процесс редуцирования, связанный с уменьшением периметра трубной заготовки при ее прохождении по профилированным калибрам, позволяет обеспечить качественное заполнение калибра даже сложной формы (например, овальной или многорадиусной формы профили) и за счет дополнительной пластической деформации редуцирования по толщине стенки заготовки - обеспечить решение поставленной задачи, а именно: обеспечения получения заданных геометрических параметров как на всех промежуточных этапах очага деформации калибровочного стана, так и в конечном профиле готовой трубы.

При выявлении параметров редуцирования для сварных прямошовных труб критерием оценки явилось условие неизменности толщины стенки в процессе формоизменения. Это условие сохраняет главное преимущество производства сварных труб перед всеми другими видами труб, а именно сохранение равной толщины стенки трубной заготовки по всем деформационным сечениям очага калибровки и в конечном сечении готовой трубы. При этом эксперименты, проведенные на калибровочном стане, позволили установить наиболее эффективное значение редуцирования для начала процесса калибровки. Это значение равно 2%. Ниже в таблице №1 представлены качественные результаты экспериментов проведенных на тонкостенной трубной заготовке для различных режимов редуцирования. Значения редуцирования задавали в горизонтальной приводной калибровочной клети со специально изготовленными профилированными валками. Зазор между ребордами валков был увеличен по сравнению с обычной калибровкой на 20%, что давало возможность при осадке валков существенно изменять значения выходного периметра трубной заготовки за счет изменения режимов редуцирования трубной заготовки в широких пределах и оценивать качество выходящего профиля. Поскольку известные из технической литературы режимы холодного редуцирования для трубы в одной клети, изменяющиеся в диапазоне (1-4,5)%, как правило, сопровождаются изменением толщины стенки трубы после редуцирования, верхний предел редуцирования снизили до 3,5%.

Проведенные эксперименты позволили установить верхний предел значения редуцирования в первой калибровочной клети. При определении целесообразной зависимости распределения величины редуцирования по клетям калибровочного стана для эффекта калибровки трубы на заданные размеры принималось во внимание то, что толщина стенки трубы практически остается неизменной, если суммарная деформация редуцирования в нескольких локальных очагах деформации (не менее 3-х) не превышает (6-8)%.

В основу зависимости было заложено равномерное снижение величины редуцирования по клетям и условие непревышения суммарного редуцирования в калибровочном стане 6%, т.е. минимальное значение из рекомендуемого диапазона редуцирования трубной заготовки в стане с несколькими клетями. Для типовых 3-х и 5-клетьевых калибровочных станов ТЭСА такое распределение представлено в таблице №2.

Применение знакопеременной гибки полосы обеспечивает получение заданных параметров изделия за минимальное число операций «гибка-разгибка» за счет интенсивного пластического распределения деформаций по толщине полосы с поверхности к центру. При калибровке замкнутого профиля с применением знакопеременного гиба из первоначально круглого сечения заготовки (сварка кругового сечения) и с учетом незначительной суммарной величины поперечной деформации без труда обеспечивается многоциклическая схема гиба для различных участков.

Сущность изобретения поясняется чертежами.

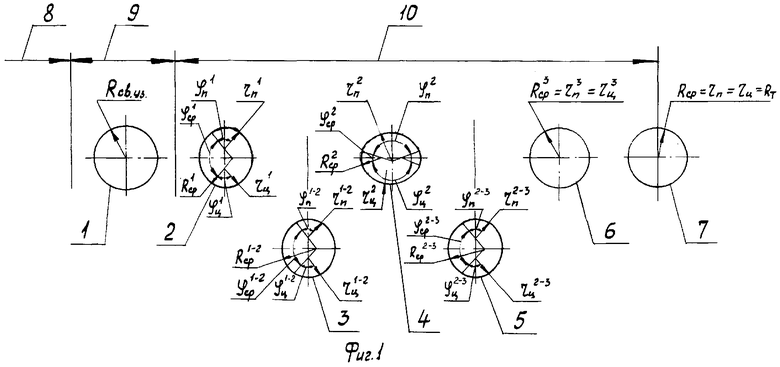

На фиг.1 изображены сечения трубной заготовки в рабочих клетях сварочного и калибровочного станов: 1 - сечение сварочного узла; 2 - сечение 1-ой калибровочной клети; 3 - сечение 1-2 эджерной клети; 4 - сечение 2-ой калибровочной клети; 5 - сечение 2-3 эджерной клети; 6 - сечение 3-ей калибровочной клети; 7 - сечение правильной клети; 8 - участок формовочного стана; 9 - участок сварочного стана; 10 - участок калибровочного стана.

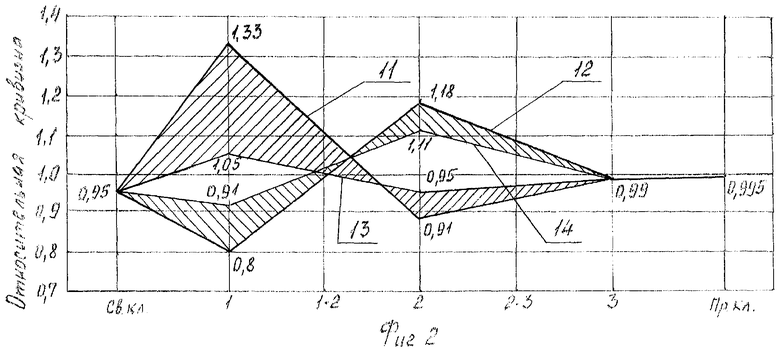

На фиг.2 изображены зависимости относительной кривизны различных участков трубной заготовки: 11 - для периферийных и центральных и 12 - средних участков тонкостенного сортамента труб; 13 - для периферийных и центральных и 14 - средних участков толстостенного сортамента труб.

При разработке режимов калибровки первоначально была выработана общая методика формоизменения замкнутых профилей сварной трубной заготовки в деформационных калибрах клетей калибровочного стана.

Исследования показали, что наиболее эффективное формоизменение замкнутых профилей в очаге калибровки трехклетьевого стана проходит при зависимости изменения параметров овалов типа - «овал вертикального исполнения → овал горизонтального исполнения».

Базовая деформационная схема калибровки была установлена на основании двух положений - учета параметров редуцирования профилей заготовки по длине очага калибровки и формоизменения замкнутых профилей сварной трубной заготовки по схеме:

«круг в сварочном калибре» → «овал с большей вертикальной осью в первой калибровочной клети» → «овал с большей горизонтальной осью во второй калибровочной клети» → «круг в третьей калибровочной клети» → «чистовой круг - диаметр трубной заготовки в правильной клети» (фиг.1).

Далее установили оптимальный диапазон радиусов кривизны с применением в каждом приводном калибре участка трубной заготовки с максимально интенсивным изгибом. Такие диапазоны установлены для всего очага деформации стана.

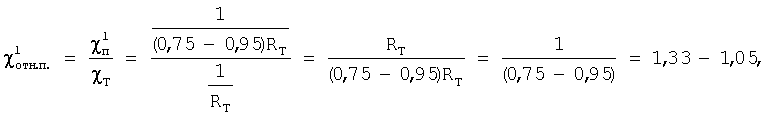

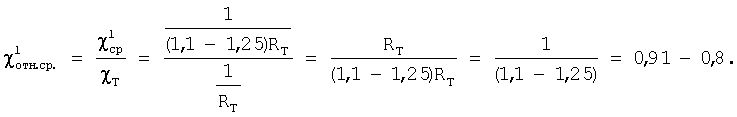

1. Поскольку начинали процесс калибровки с обеспечения вертикальной овализации профиля замкнутой сварной заготовки в 1-ой клети (см. фиг.1, поз.2) и сохранения сечения профиля при калибровке симметричной формы относительно оси калибровки, наибольший гиб должен коснуться периферийного (верхнего) и центрального (нижнего) участков профиля. В зависимости от сортамента трубы установлено, что наиболее интенсивному изгибу в диапазоне радиусов соответствуют радиусы периферийного и центрального участка с минимальным rп=rц=0,75RТ и максимальным rп=rц=0,95RТ значением радиусов гиба. Для наиболее интенсивного проявления эффекта знакопеременного гиба вертикальная овализация профиля должна быть с наибольшей величиной вертикальной оси. Такому профилю будут соответствовать радиусы гиба среднего участка профиля с минимальным Rср.=1,1RТ и максимальным Rср.=1,25RT значением радиусов гиба.

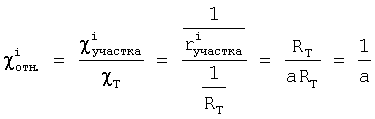

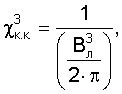

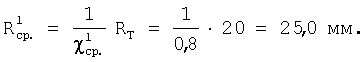

В настоящее время сортамент сварных, для которых применим предлагаемый способ калибровки, достаточно широк, от диаметра 8,0 до 530 мм. Конкретные рекомендации и расчеты будут значительно отличаться по значениям для различных типоразмеров труб. Если в основу этих рекомендаций заложить относительный радиус формовки, то получим единые диапазоны изменения кривизны участков заготовки по клетям стана независимо от величины диаметра, поскольку относительный радиус кривизны определили как

где  - радиус изгиба конкретного участка полосы (периферийного, центрального или среднего) i-ой клети стана, значения которого определяются

- радиус изгиба конкретного участка полосы (периферийного, центрального или среднего) i-ой клети стана, значения которого определяются  , где а - долевое значение радиуса участка к радиусу готовой трубы; RT - радиус готовой трубы.

, где а - долевое значение радиуса участка к радиусу готовой трубы; RT - радиус готовой трубы.

С учетом вышеизложенного диапазон изменения относительной кривизны изгиба участков для рабочих клетей калибровочного стана определили:

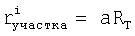

Для 1-ой калибровочной клети (см. фиг.1, поз.2; см. фиг.2, поз.11, 12):

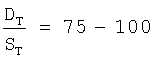

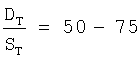

- для периферийного и центрального участков:

- для среднего участка:

При этом минимальный радиус периферийного и центрального участка профиля соответствует максимальному значению радиуса кривизны среднего участка для тонкостенного сортамента трубы. Максимальный радиус периферийного и центрального участка профиля соответствует минимальному значению радиуса кривизны среднего участка для толстостенного сортамента трубы, а значения радиусов изгиба при калибровке для труб обычного сортамента выбирается из полученного диапазона радиусов гиба.

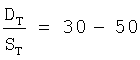

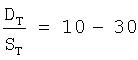

Сортамент для электросварных труб определяется следующими параметрами:

- особо тонкостенные трубы;

- особо тонкостенные трубы;

- тонкостенные трубы;

- тонкостенные трубы;

- трубы обычного сортамента;

- трубы обычного сортамента;

- толстостенные трубы.

- толстостенные трубы.

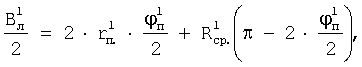

Поскольку процесс калибровки обеспечивает симметричный профиль калибруемой трубной заготовки на всех этапах деформации, при определении геометрических параметров калибра рассматривали половину профиля заготовки.

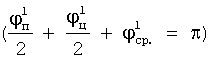

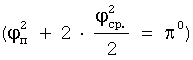

Углы калибровки соответствующих участков по выбранной схеме овала профиля (см. фиг.1, поз.2) находятся в однозначном соответствии для периферийных и средних углов

Поскольку в соответствии со схемой калибровки  зависимость соотношения углов приобретает вид

зависимость соотношения углов приобретает вид  .

.

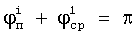

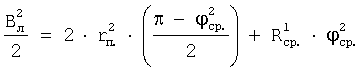

Длины этих участков связаны соотношением

Периметр  трубной заготовки для 1-ой калибровочной клети определен исходя из заданного 2% редуцирования периметра трубной заготовки, вышедшего из сварочного узла ТЭСА. Вычислив значения углов

трубной заготовки для 1-ой калибровочной клети определен исходя из заданного 2% редуцирования периметра трубной заготовки, вышедшего из сварочного узла ТЭСА. Вычислив значения углов  и

и  геометрические параметры профиля для овального калибра 1-ой калибровочной клети полностью определены.

геометрические параметры профиля для овального калибра 1-ой калибровочной клети полностью определены.

2. Геометрические параметры овального калибра 2-ой калибровочной клети определили аналогичным образом (см. фиг.1, поз.4). Первоначально определили периметр заготовки в этой клети -  , который меньше

, который меньше  на 1,5% согласно установленному режиму редуцирования сечения данной клети для трехклетьевых калибровочных станов. Радиус периферийного участка в этой клети интенсивно разгибали в соответствии со схемой формоизменения для всего очага деформации калибровочного стана. В зависимости от сортамента трубы наиболее интенсивной расформовке в диапазоне радиусов соответствовали радиусы периферийного и центрального участков с минимальным rп=rц=1,05RT и максимальным rп=rц=1,1RT значением радиусов гиба. Для проявления эффекта знакопеременного гиба на этом этапе горизонтальная овализация профиля должна быть с наибольшей величиной горизонтальной оси. Такому профилю соответствовали радиусы гиба среднего участка профиля с минимальным значением Rср.=0,85RT для тонкостенного сортамента труб и максимальным значением Rср.=0,9RT радиусов гиба для толстостенного сортамента.

на 1,5% согласно установленному режиму редуцирования сечения данной клети для трехклетьевых калибровочных станов. Радиус периферийного участка в этой клети интенсивно разгибали в соответствии со схемой формоизменения для всего очага деформации калибровочного стана. В зависимости от сортамента трубы наиболее интенсивной расформовке в диапазоне радиусов соответствовали радиусы периферийного и центрального участков с минимальным rп=rц=1,05RT и максимальным rп=rц=1,1RT значением радиусов гиба. Для проявления эффекта знакопеременного гиба на этом этапе горизонтальная овализация профиля должна быть с наибольшей величиной горизонтальной оси. Такому профилю соответствовали радиусы гиба среднего участка профиля с минимальным значением Rср.=0,85RT для тонкостенного сортамента труб и максимальным значением Rср.=0,9RT радиусов гиба для толстостенного сортамента.

Для 2-ой калибровочной клети (см. фиг.1, поз.4, фиг.2, поз.11, 12):

- для периферийного и центрального участков:

- для среднего участка:

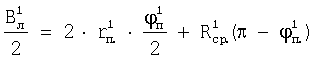

Углы калибровки соответствующих участков для выбранной схемы горизонтального овала профиля (см. фиг.1, поз.4) для периферийных и средних углов находятся в соответствии  и связаны соотношением

и связаны соотношением

Вычислив значения углов  и

и  геометрические параметры профиля для овального горизонтального калибра 2-ой калибровочной клети полностью определены.

геометрические параметры профиля для овального горизонтального калибра 2-ой калибровочной клети полностью определены.

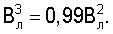

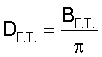

3. Геометрические параметры калибра 3-ей калибровочной клети определили с учетом уменьшения периметра заготовки на 1% за счет заготовки во 2-ом калибровочном калибре. После редуцирования  . В соответствии с выбранной методикой (см. фиг.1, поз.6) кривизну однорадиусного калибра определяли как

. В соответствии с выбранной методикой (см. фиг.1, поз.6) кривизну однорадиусного калибра определяли как

а значение относительной кривизны заготовки в сечении этой клети как

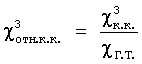

4. В правильной клети (фиг.1, поз.7) трубная заготовка обжимается на 0,5% до окончательного периметра готовой сварной трубы BГ.Т. и диаметр готового профиля сварной трубы определяли как

Значения относительной кривизны изгиба участков трубной заготовки по клетям трехклетьевого калибровочного стана представлены в таблице №3.

Пример конкретного исполнения.

По разработанному способу калибровки для трубы диаметром 40х0,5 мм, производимой в линии ТЭСА 20-76, имеющего в составе трехклетьевой калибровочный стан, определили следующие параметры:

1. В сварочной клети обеспечивали качественную сварку и удаление наружного грата с выходом заготовки с периметром, равным Всв.=132,0 мм.

Заданный сортамент трубы относится к тонкостенному сортаменту, поскольку DТ/S=80.

2. Заданные режимы редуцирования при калибровке обеспечивали выполнением полноты рабочих калибров валков в каждой клети и правильной клети калибровочного стана по разработанным режимам (см. таблицу №4). Периметры трубной заготовки в рабочих клетях трехклетьевого калибровочного стана представлены в таблице №4.

, мм

, мм

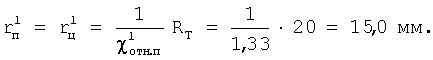

3. Для тонкостенного сортамента относительная кривизна для периферийных и центральных участков заготовки в 1-ой клети равна, а радиус изгиба для этих участков определили следующим образом:

Для средних участков заготовки этой же клети аналогично определяли значение относительной кривизны из установленного диапазона, которое равно  , а радиус изгиба для среднего участка этой клети вычислили аналогичным способом

, а радиус изгиба для среднего участка этой клети вычислили аналогичным способом

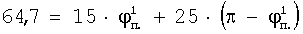

Установили, что углы калибровки соответствующих участков профиля находятся в однозначном соответствии с длиной этих участков (см. фиг.1) и связаны соотношением

Геометрические параметры калибра 1-ой калибровочной клети стана имеют следующие значения:

4. Параметры калибра 2-ой калибровочной клети определили с учетом редуцирования равного 1,5%. Периметр трубной заготовки калибра составляет

Из диапазона относительных кривизн для периферийного и центрального участков выбираем интенсивную кривизну, равную  которой соответствует

которой соответствует

Радиус среднего участка для этого калибра выбираем аналогичным образом из диапазона относительной кривизны  a

a

Из заданных соотношений углов и радиусов калибровки для калибра 2-ой калибровочной клети определили значения углов для каждого из участков

5. Геометрические параметры калибра 3-ей калибровочной клети определили из условия редуцирования профиля на 1%, что обеспечило выход периметра заготовки из этой клети величиной  .

.

По установленной схеме изменения кривизны участков при калибровке профиль трубной заготовки должен быть однорадиусным, равным

6. В правильной клети труба редуцируется (обжимается) на 0,3-0,5% в соответствии с разработанной программой до получения окончательного размера периметра трубы Впр.гол.=125,6 мм, гарантированно обеспечивает получение заданного готового профиля сварной трубы диаметром

По разработанному способу калибровки для трубы диаметром 73×4,0 мм, производимой в линии ТЭСА 42-159, имеющего в составе трехклетьевой калибровочный стан, определили следующие параметры.

1. Из сварочной клети выходит трубная заготовка с периметром, равным Bсв.=245,9 мм.

Заданный сортамент трубы относится к толстостенному сортаменту, поскольку DT/S=18,3. Сечения трубной заготовки в рабочих клетях сварочного и калибровочного станов ТЭСА 42-159 аналогичны сечениям на фиг.1 для ТЭСА 20-76; зависимости относительной кривизны различных участков трубной заготовки для трубы диаметром 73х4,0 мм представлены: на фиг.2, поз.13 - для периферийных и центральных и поз.14 - средних участков трубы.

2. Заданные режимы редуцирования при калибровке представлены в таблице №5.

, мм

, мм

Параметры для калибровки этого сортамента определяли по представленной методике. Данные расчетов для трубы диаметром 73×4,0 мм представлены в таблице №6.

, мм

, мм , град.

, град. , мм

, мм , град.

, град.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКОЙ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ В ЛИНИИ ТЭСА | 2006 |

|

RU2312723C1 |

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| Способ изготовления электросварных прямошовных труб | 1988 |

|

SU1581403A1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2045359C1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2020009C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ | 2006 |

|

RU2304477C1 |

| Стан для производства сварных прямошовных труб | 1976 |

|

SU599883A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при калибровке сварных прямошовных труб. Задача изобретения - эффективное сочетание деформационных приемов редуцирования и знакопеременной калибровки различных участков профиля заготовки по калибрам клетей стана. В предложенном способе применяют операцию редуцирования сварного профиля заготовки в приводных калибрах с уменьшением величины редуцирования с 2% в первой клети калибровочного стана до (0,3-0,5)% в правильной клети, а диапазоны изменения режимов знакопеременного гиба задают относительной кривизной участков профиля по приводным клетям в диапазонах: для периферийных и центральных участков - (1,33÷1,05) для первой и (0,95÷0,91) второй клетей и средних участков (0,91÷0,8) для первой и (1,18÷1,11) второй клетей. Изобретение позволит однозначно определить конкретные режимы редуцирования и параметры относительной кривизны трубной заготовки из выявленного диапазона и, следовательно, определить геометрические параметры технологического инструмента для конкретного типоразмера стана и заданного сортамента сварной трубы. 6 табл., 2 ил.

Способ калибровки прямошовных электросварных труб в линии трубоэлектросварочного агрегата в валковых калибрах приводных и холостых рабочих клетей калибровочного стана, включающий операции знакопеременного гиба участков профиля трубной заготовки в валковых калибрах, отличающийся тем, что применяют операцию редуцирования сварного профиля заготовки в приводных калибрах с уменьшением величины редуцирования с 2% в первой клети калибровочного стана до 0,3-0,5% в правильной клети, а диапазоны изменения режимов знакопеременного гиба задают относительной кривизной участков профиля по приводным клетям в диапазонах: для периферийных и центральных участков - 1,33÷1,05 для первой и 0,95÷0,91 второй клетей и средних участков 0,91÷0,8 для первой и 1,18÷1,11 второй клетей.

| ДАНЧЕНКО В.Н | |||

| и др | |||

| «Технология трубного производства», М.: Интермет Инжиниринг, 2002, 640 с | |||

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU863056A1 |

| Способ правки труб | 1987 |

|

SU1489881A1 |

| JP 59066919 A, 16.04.1984. | |||

Авторы

Даты

2007-02-10—Публикация

2006-02-03—Подача