Изобретение относится к изготовлению холодно-редуцированных сварных труб и кабельных оболочек.

Известен способ редуцирования сварных труб, при котором редуцирование осуществляется в овальных калибрах приводных клетей.

Недостатком известного способа является отсутствие учета механических характеристик материала, конкретной методики определения геометрических параметров редуцирующих калибров (клетей) и, как следствие, значительное количество этих клетей.

Наиболее близким по технической сущности к предложенному решению является способ холодного редуцирования сварных труб с уменьшением периметра непрерывно вращающимися ручьевыми валками, образующими ряд последовательно располо- женных круглых и овальных калибров, повернутых относительно друг друга на угол 90о.

Недостатком этого технического решения является получение труб с недостаточной точностью геометрических размеров, наличием поверхностных дефектов в виде рисок, вмятин и др. и повышенным количеством деформирующих сечений, так как не учитывается изменение механических характеристик металла в процессе деформации.

Поставленная задача заключается в получении сварных редуцированных труб в минимальном количестве клетей с высокой точностью внешних геометрических размеров и качественной поверхностью.

Согласно изобретению холодное редуцирование сварных труб или кабельных оболочек с уменьшением периметра ведут непрерывно вращающимися ручьевыми валками, образующими ряд последовательно расположенных овальных калибров со сменой ориентации осей овала по четным сечениям, а в последнем выдерживают заданную круглую форму, причем первое сечение тоже выполняют круглым, и, кроме того, соотношение осей в соседних овальных сечениях определяют из условий захвата по следующей зависимости

bi = ai+1 = 2Rgi+1 (1 - сosα ), где bi - большая ось овала в i-том калибре;

ai+1 - меньшая ось овала в (i-1)-ом калибре;

Rgi+1 - радиус валка по дну в (i+1)-ом калибре;

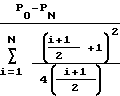

α - коэффициент трения, а периметр сечений калибров определяют по следующей зависимости P

; ΔP1=

; ΔP1=  , где Ро - периметр трубной заготовки перед линией редуцирования;

, где Ро - периметр трубной заготовки перед линией редуцирования;

PN - заданный периметр трубной заготовки на выходе из линии редуцирования;

Piк - текущий периметр трубной заготовки в i-том калибре.

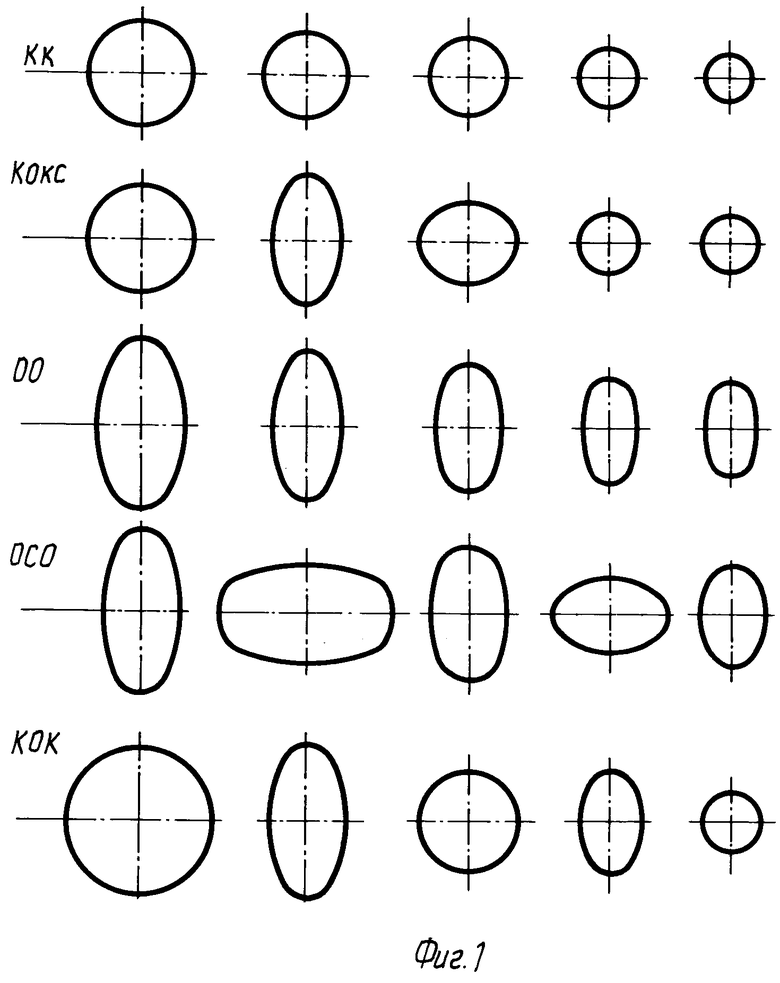

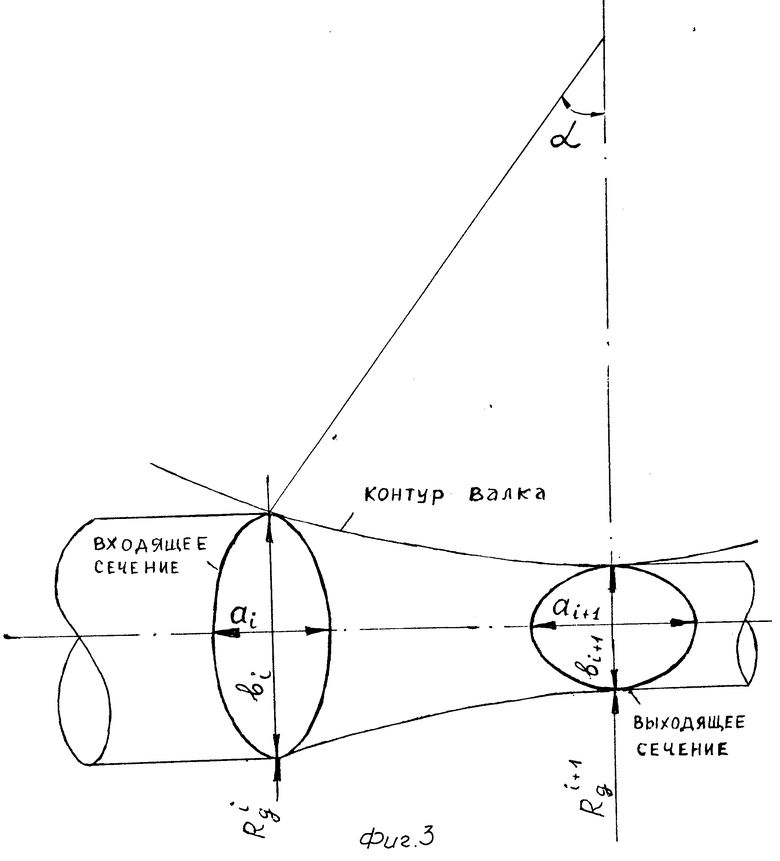

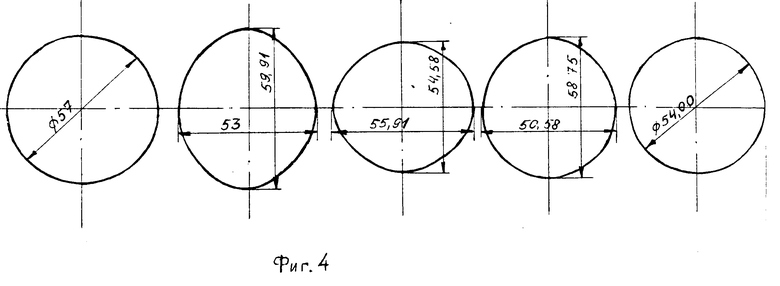

На фиг.1 показаны виды калибровок при редуцировании; на фиг.2 - распределение деформаций по циклам при редуцировании; на фиг.3 - очаг редуцирования с углом захвата α ; на фиг.4 - предложенная калибровка четырехклетьевого стана редуциро- вания агрегата сварки труб.

Сущность способа холодного редуцирования заключается в выборе последовательности редуцирующих калибров и определении параметров напряженно-деформированного состояния металла в этих калибрах, наилучшим образом реализующих поставленную задачу.

Такими параметрами являются максимальная степень деформации по сечению калибра и ее распределение по редуцирующим клетям и параметры цикла "нагрузка - разгрузка - нагрузка" в течении редуцирования трубной заготовки.

Повышение деформации в последовательности от одного деформирующего сечения к другому приводит к увеличению предела текучести и предела упругости, а значит, увеличивает распружинивание, что может привести к искажению формы сечения и закреплению искаженного профиля сечения на выходе из следующего деформирующего сечения.

Но при наложении упомянутого цикла при редуцировании (т.е. смены знака пластической деформации) в соседних деформирующих сечениях величина деформации пропорционально определяет величину уменьшения как предела текучести, так и предела упругости, а значит, приводит к увеличению точности внешней геометрии изделия. Уменьшение предела текучести позволяет уменьшить количество деформирующих сечений.

Виды калибровок (фиг.1) характеризуются следующими изменениями деформации вдоль оси редуцирования, приведенными на фиг.2. Из анализа основных соотношений, характеризующих переменные нагружения, можно получить характерную зависимость, позволяющую проводить оценку изменения предела текучести и предела упругости в зависимости от количества циклов переменного нагружения:

σ(n+1)=  -

- ,

,

(1) где n - номер цикла переменного нагружения;

εnmax - максимальная деформация в n-ом цикле;

ε nmin - минимальная деформация в n-ом цикле;

σо - предел текучести материала трубной заготовки при входе в линию редуцирования;

σ(n+1) - предел текучести материала при выходе из n-го цикла переменного нагружения;

Δ εn - изменение деформации в n-ом цикле (при калибровке по схеме КК).

Анализ формулы (1) и фиг.2 позволяет сделать вывод, что при редуцировании по схеме ОСО (овал - овал со сменой осей) достигается самое заметное уменьшение σ(n) в процессе деформации трубной заготовки.

Так как для схемы ОСО, как видно из фиг.2,  2 то заменим этот модуль в формуле (1) на 2. Тогда σ(n+1)=

2 то заменим этот модуль в формуле (1) на 2. Тогда σ(n+1)= 1-

1-

(2)

На основе полученной формулы можно определить зависимость изменения параметров по редуцирующим сечениям.

За критерий расчета количества деформирующих сечений принимаем постоянство работы деформации по клетям (или равенство давлений металла на инструмент). Так как работа деформации оценивается произведением σтiεi ( σтi - предел текучести материала в i-том цикле; εi - деформация в i-том цикле), то из формулы (2) следует, что деформация после n-го цикла должна изменяться по закону, обратному 1-

1-

Следовательно,

ε2n+2= ,

,

(3) где n - номер цикла, предшествующего деформированию в i-ом цикле.

Так как деформация в i-том деформирующем сечении определяется зависимостью

εi=  , то формула (3) будет иметь вид:

, то формула (3) будет иметь вид:

εi=

(4)

То есть деформация в i-том деформирующем сечении зависит, как от номера цикла, так и от изменения периметра Р трубной заготовки в первом деформирующем сечении.

Из формулы (4) следует, что изменение периметра Р в i-том сечении можно оценить следующим выражением:

ΔPi=ΔP .

.

(5)

Тогда изменение периметра трубной заготовки во всем цикле редуцирования можно выразить следующей формулой:

Po-PN=ΔP

.

.

(6)

Для определения закономерности допустимого при редуцировании изменения значения размеров осей в овальных калибрах необходимо учитывать ограничение по углу захвата α. Максимальное значениеα без особого ущерба для точности равно коэффициенту трения при контакте материала трубной заготовки с инструментом. Поэтому процесс деформирования возможен, если угол захвата не превышает коэффициента трения. Для контакта стальных поверхностей, покрытых смазкой, он равен 0,14-0,2.

Полагая, что редуцирование производится в валках, оси которых параллельны большой оси овала, определим соотношение вертикальной и горизонтальной осей овального сечения трубной заготовки. Как видно из фиг.3, связь большой оси bi овала в i-том деформирующем сечении и малой оси ai+1 в (i+1)-том деформирующем сечении определяется углом захвата по следующей закономерности:

bi - ai+1 = 2Rg(i+1) (1 - сosα ), (7) где Rg - радиус валка по дну калибра.

Учитывая максимальное значение α, после преобразований получим выражение для определения соотношения осей овального калибра при редуцировании стальной трубной заготовки:

bi - ai+1≈0,04Rg(i+1) . (8)

Соотношение большой и малой осей i-того овального редуцирующего калибра получим, преобразовав выражение для определения значения периметра сечения трубной заготовки в этом калибре = bi+ai

= bi+ai

(9)

П р и м е р. Для холодного редуцирования стальной круглой трубы диаметром 57 мм и толщиной (hо), равной 3 мм, в четырех клетях на размер ⊘ 54х3 мм необходимо определить геометрические параметры валковых калибров редуцирующих клетей.

Из сказанного выше вытекает следующая последовательность расчетных операций:

1. Определяем изменения периметра ΔPi трубы в редуцирующих клетях в соответствии с формулой (5) при i, равном от 1 до 5.

2. Определяем величину изменения периметра трубы в первом деформирующем сечении по формуле (6)

ΔP1= =1,646 мм

=1,646 мм

3. Определяем изменения периметра трубы по редуцирующим клетям по формуле (6).

4. Определяем размеры осей валков в деформирующих сечениях при заданном диаметре по дну валка, равно 200 мм.

При i = 1 a1 = b1 = 57 мм, при i = 5 a5 = = b5 = 54 мм.

Размеры малых осей валков последующих калибров определяем по формуле (8), а размеры больших осей валков - по формуле (9). Результаты расчетов предложенной калибровки редуцирующих калибров определены на фиг.4.

Выполнение процесса холодного редуцирования сварной стальной трубы в валковых калибрах, представленных на фиг.4, позволило получить трубу заданных геометрических размеров с высокой точностью по всей длине, круглой формы, без видимых дефектов поверхности, ухудшающих ее качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОГО РЕДУЦИРОВАНИЯ СВАРНЫХ ТРУБНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015755C1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2020009C1 |

| СПОСОБ НАСТРОЙКИ ВАЛКОВОГО АГРЕГАТА | 1990 |

|

RU2028844C1 |

| Технологический инструмент редукционного стана | 1982 |

|

SU1071335A1 |

| СПОСОБ КАЛИБРОВКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2006 |

|

RU2292973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ И КАБЕЛЬНЫХ ОБОЛОЧЕК | 1990 |

|

RU2019329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПАЛУБОЧНОГО ДЕТЕРМИНИРОВАННОГО ПРОФИЛЯ | 2004 |

|

RU2268099C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТУРНОГО ОПАЛУБОЧНОГО ПРОФИЛЯ | 2008 |

|

RU2368439C1 |

| Способ продольной прокатки труб | 1990 |

|

SU1764726A1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1991 |

|

RU2019330C1 |

Изобретение относится к изготовлению холодно-редуцированных сварных труб и кабельных оболочек. Для повышения точности геометрических размеров и качества труб холодное редуцирование ведут со сменой ориентации осей по четным сечениям в овальных калибрах, образованных вращающимися ручьевыми валками, при этом соотношение осей овала в соседних сечениях определяют из условий захвата. В первом и последнем сечении выдерживают заданную однорадиусную геометрию, а периметр сечений всех калибров определяют в зависимости от периметров перед и на выходе из линии редуцирования и текущего периметра. Выполнение процесса холодного редуцирования сварной стальной трубы по данному способу, позволяет получить трубу заданных геометрических размеров с высокой точностью по всей длине, круглой формы, без видимых дефектов поверхности, ухудшающих ее качество. 4 ил.

СПОСОБ ХОЛОДНОГО РЕДУЦИРОВАНИЯ СВАРНЫХ ТРУБ И КАБЕЛЬНЫХ ОБОЛОЧЕК с уменьшением периметра, при котором процесс ведут непрерывно вращающимися ручьевыми валками, образующими ряд последовательно расположенных овальных калибров со сменой ориентации осей овала по четным сечениям, а в последнем сечении выдерживают заданную круглую форму, отличающийся тем, что первое сечение также выполняют круглым, при этом соотношение осей в соседних овальных сечениях определяют из условий захвата по следующей зависимости:

bi-ai+1 = 2Rgi+1 (1 - cosα) ,

где bi - большая ось овала в i-м калибре;

ai+1 - меньшая ось овала в (i + 1)-м калибре;

Rgi+1 - радиус валка по дну в (i + 1)-м калибре;

α - коэффициент трения,

а периметр сечений калибров определяют по следующей зависимости:

P

;

;

ΔP1=  ,

,

где Pо - периметр трубной заготовки перед линией редуцирования;

RN - заданный периметр трубной заготовки на выходе из линии редуцирования;

Pik - текущий периметр трубной заготовки в i-м калибре;

| Технологический инструмент двухвалкового редукционного стана | 1988 |

|

SU1614875A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1994-09-15—Публикация

1992-03-24—Подача