Изобретение относится к трубосварочному производству и может использоваться для калибровки прямошовных электросварных труб сортамента свыше 325 мм из различных марок стали в процессе их производства способом формовки тела трубы в закрытых клетях с разрезными шайбами, применяемых в различных отраслях машиностроения.

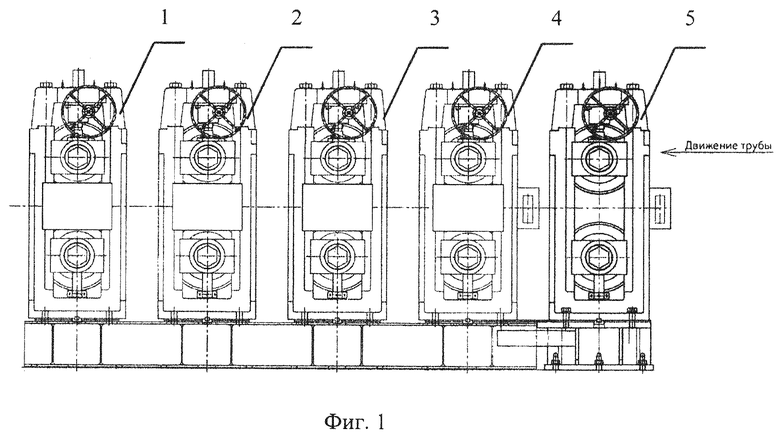

Известен четырех-клетьевой четырех-валковый калибровочный стан (производитель Torrens, США), являющийся аналогом, используемый для калибровки диаметра электросварных прямошовных труб, содержащий корпуса четырех клетей с установленными в них четырьмя калибровочными валками, обеспечивающими полный обхват тела трубы при калибровке, («Сварные трубы», Ю.М. Матвеев, Ю.Я. Ваткин, Е.М. Кричевский, изд. «Металлургия», Москва, 1972 г.; «Калибровка инструмента трубных станов», Ю.М. Матвеев, Ю.Я. Ваткин, изд. «Металлургия», Москва, 1970 г. ) с установленными в них четырьмя калибровочными валками, обеспечивающими полный обхват тела трубы при калибровке.

К недостатку аналога относится то, что пластическая деформация стенки трубы происходит практически только в межвалковом пространстве, где труба не соприкасается с рабочей поверхностью калибровочных валков, отсутствует трение с валками. При этом участки максимальной деформации стана расположены в очень узкой зоне под углом 60°. Калибровочный стан не позволяет, из-за отсутствия достаточного свободного межвалкового пространства, осуществлять пластическую деформацию участков трубы под углом 90°, поэтому упругие напряжения, расположенные в этой зоне, согласно законам обработки металлов давлением, не могут перейти в перемещения,то есть не могут пройти деформацию около 0,2%, чтобы исключить вертикальную овализацию торцов после порезки непрерывной трубы на мерные длины.

Технической задачей является создание калибровочного стана с достаточно свободным межвалковым пространством, позволяющего осуществлять пластическую деформацию участков трубы под углом 90°.

Техническим результатом является исключение отклонений величины диаметра на торцах трубы от требований нормативной документации.

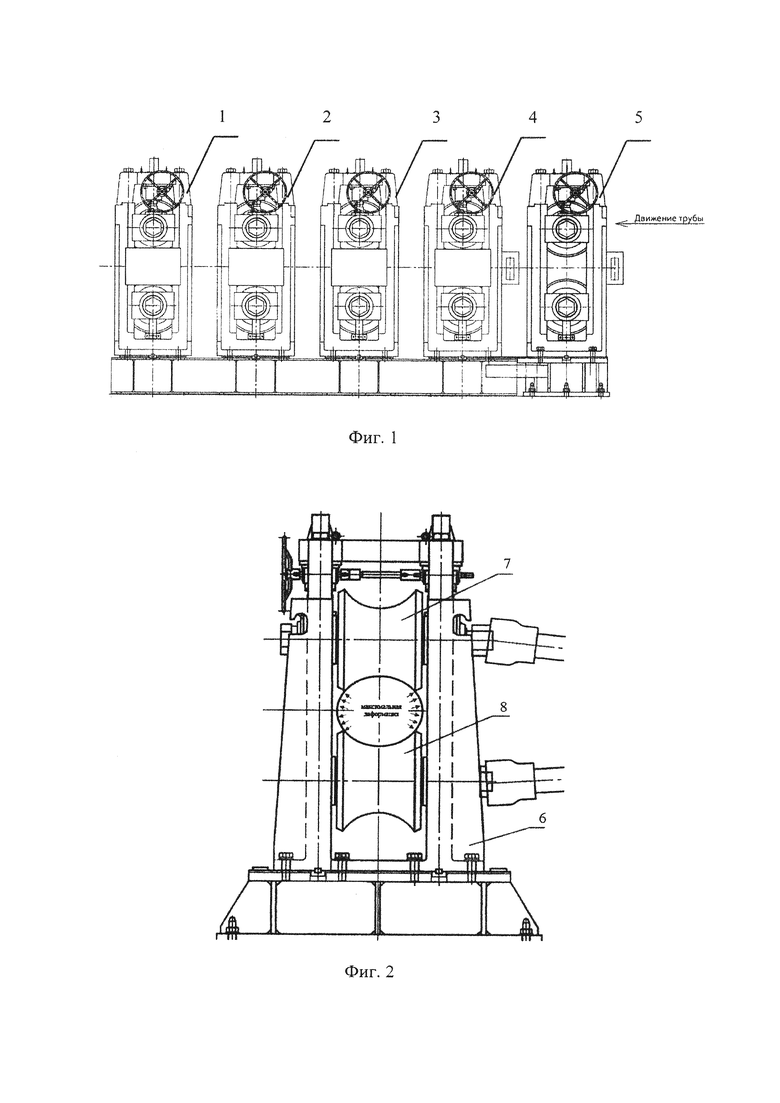

Технический результат достигается тем, что пятиклетевой калибровочный стан для калибровки прямошовных электросварных труб содержит клеть с двумя калибровочными валками и следующие за ней четыре клети с четырьмя калибровочными валками, при этом калибровочные валки клети с двумя валками расположены горизонтально снизу и сверху трубы под углом 90° к плоскости формовки трубы с возможностью сведения и разведения относительно трубы с исходным диаметром с обеспечением перевода остаточных внутренних напряжений трубы в пластическую деформацию путем ее сплющивания с образованием овала, при этом упомянутые валки выполнены с вогнутой поверхностью, радиус которой в 2÷10 раз превышает радиус производимой трубы, а дуга обхвата трубы имеет максимальный угол 120°.

Калибровочные валки клети с двумя валками выполнены с возможностью сведения на величину Δ, которую рассчитывают по следующей формуле:

Δ=Rтр × 2 -B, где

Rтр - наружный радиус готовой трубы;

В - размер по вертикали трубы, сплющенной в клети двумя калибровочными валками с образованием овала, где

RМАЛ - малый (боковой) радиус овального калибра при сплющивании трубы

в двухвалковом калибре;

t - толщина стенки трубы;

ΔLтр - относительная разница в длине среднего и внутреннего волокна поперечного сечения трубы в процентах.

4. Рассчитывается большой радиус овального профиля трубы в клети 5 (фиг. 1) по формуле, учитывая угол дуги большого радиуса, для четырех валкового калибровочного стана:

где

Rбол - большой (верхний и нижний) радиус овальной трубы при сплющивании трубы в двухвалковом калибре;

Lcp - длина волокна металла по средней линии трубы в поперечном сечении;

Rмал - малый (боковой) радиус овального калибра при сплющивании трубы

в двухвалковом калибре;

t - толщина стенки трубы.

5. Рассчитывается размер овала по вертикали В:

где

В - размер по вертикали трубы, сплющенной в клети двумя калибровочными валками с образованием овала;

Rбол - большой (верхний и нижний) радиус овальной трубы при сплющивании трубы в двухвалковом калибре;

Rмал - малый (боковой) радиус овального калибра при сплющивании трубы в двухвалковом калибре.

6. Рассчитывается величина, на которую необходимо свести оси верхнего и нижнего валков друг к другу, относительно исходного диаметра трубы, для перехода остаточных внутренних упругих напряжений в пластическую деформацию металла:

Δ - величина сведения верхнего и нижнего валков при сплющивании находящейся в калибре трубы размером RТР × 2;

RТР - наружный радиус готовой трубы;

В - размер по вертикали трубы, сплющенной в клети двумя калибровочными валками с образованием овала.

Предлагаемый пятиклетевой стан не прихотлив в эксплуатации, позволяет править диаметр тела и торцы непрерывной трубы, сформованной в закрытых калибрах с разрезными шайбами. При этом важным является исключение необходимости правки вертикального торцевого овала у порезанных на мерные длины труб, а также точное соответствие геометрии торцов этих труб требованиям нормативной документации.

Использование стана позволяет получить существенную экономию материальных, энергетических и финансовых ресурсов при изготовлении заказов с повышенными требованиями к геометрическим параметрам трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 1992 |

|

RU2035247C1 |

| СПОСОБ КАЛИБРОВКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2006 |

|

RU2292973C1 |

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

| Сварочный узел стана для изготовления сварных прямошовных труб | 1980 |

|

SU902889A2 |

| КАЛИБР ТРУБОПРОКАТНОГО СТАНА | 2013 |

|

RU2530591C2 |

| ВАЛКОВЫЕ КАЛИБРЫ АСИММЕТРИЧНОЙ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2002 |

|

RU2218224C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКОЙ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ В ЛИНИИ ТЭСА | 2006 |

|

RU2312723C1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

Изобретение относится к трубосварочному производству и может быть использовано при калибровке прямошовных электросварных труб. Калибровочный стан содержит клеть с двумя калибровочными валками и следующие за ней четыре клети с четырьмя калибровочными валками. Калибровочные валки клети с двумя валками расположены горизонтально снизу и сверху трубы под углом 90° к плоскости формовки трубы. Упомянутые валки имеют возможность сведения и разведения относительно трубы с исходным диаметром с обеспечением перевода остаточных внутренних напряжений трубы в пластическую деформацию путем ее сплющивания с образованием овала. Валки выполнены с вогнутой поверхностью, радиус которой в 2-10 раз превышает радиус производимой трубы, а дуга обхвата трубы имеет максимальный угол 120°. В результате обеспечивается исключение отклонений величины диаметра на торцах трубы от требований нормативной документации. 1 з.п. ф-лы, 2 ил.

1. Пятиклетевой калибровочный стан для калибровки прямошовных электросварных труб, характеризующийся тем, что он содержит клеть с двумя калибровочными валками и следующие за ней четыре клети с четырьмя калибровочными валками, при этом калибровочные валки клети с двумя валками расположены горизонтально снизу и сверху трубы под углом 90° к плоскости формовки трубы с возможностью сведения и разведения относительно трубы с исходным диаметром с обеспечением перевода остаточных внутренних напряжений трубы в пластическую деформацию путем ее сплющивания с образованием овала, при этом упомянутые валки выполнены с вогнутой поверхностью, радиус которой в 2-10 раз превышает радиус производимой трубы, а дуга обхвата трубы имеет максимальный угол 120°.

2. Пятиклетевой калибровочный стан по п. 1, характеризующийся тем, что калибровочные валки клети с двумя валками выполнены с возможностью сведения на величину Δ, которую рассчитывают по следующей формуле:

Δ=Rтр×2 -B, где

Rтр - наружный радиус готовой трубы;

B - размер по вертикали трубы, сплющенной в клети двумя калибровочными валками с образованием овала.

| СПОСОБ КАЛИБРОВКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2006 |

|

RU2292973C1 |

| СПОСОБ КАЛИБРОВКИ КОНЦОВ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2005 |

|

RU2300434C2 |

| МНОГОКЛЕТЬЕВОЙ ПРОКАТНЫЙ СТАН ДЛЯ ПРОКАТНОЙ УСТАНОВКИ С ЧИСТОВЫМ ПРОКАТНЫМ СТАНОМ С НАКЛОННЫМИ ВАЛКАМИ, ГОРЯЧЕЙ ПИЛИГРИМОВОЙ ПРОКАТКИ ИЛИ ТИПА АВТОМАТ-СТАН | 2017 |

|

RU2710824C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ | 1994 |

|

RU2084300C1 |

| JP 2000051904 A, 22.02.2000 | |||

| JP 59066919 A, 16.04.1984. | |||

Авторы

Даты

2024-04-22—Публикация

2022-06-27—Подача