1

Изобретение относится к шлифованию различных «зделий и может быть использовано при круглом шлифовании методом врезания, зубо- и шлицешлифованни.

Известны способы автоматического регулирования параметров процесса шлифования (силы резания, мошности, момента на шл-ифовальном круге) путем иЗМенения скорости подачи пропорционально величине рассогласования между установленным параметром и фактическим измеряемым датчиком обратной связи.

Наиболее близким техническим решением по технической суш,ности к описываемому изобретению является способ автоматического регулирования подачи при круглом шлифовании методом врезания, который характеризуется Изменяемой уставкой и изменением подачи И1роп;0|рциоиально величине рассогласования между установленным и фактическим значениями параметров.

Известный способ имеет тот недостаток, что изменяемая уставка не связана с мгновенной шириной обработки, а регулирование по этому снособу производят без учета изменений ширины шлифования, считая, что она остается постоянной в процессе обработки, т. е. равной максимальной ширине контакта круга с изделием. Это может привести к снижению качеCTBia поверхности изделия на отдельных участках, так как в силу неравиомерности исходного нрииуска при постоянной величине рег)лируемого параметра происходит мгновенное увеличение его значения, приходяшегося на

единицу ширины шлифования, за счет зменьшения ширины даже в том , когда его фактическое значение не превышает заданный уровень. В этом случае приходится заведомо режимы шлифования, чтобы искл1очить возмолшость появ-ления прижогов и трещин на поверхности изделия.

Целью изобретения является иовышение производительности шлифования при одновременном исключении нрижогов lia предельно

допустимых скоростях подачи.

Для этого в процессе шлифования непосредственно измеряют значение мгновенной ширины обработки по свечению частиц на шлифовальном круге, например фотоприемником, и

изменяют значение установленного параметра пронорционально мгновенной ширине обработки.

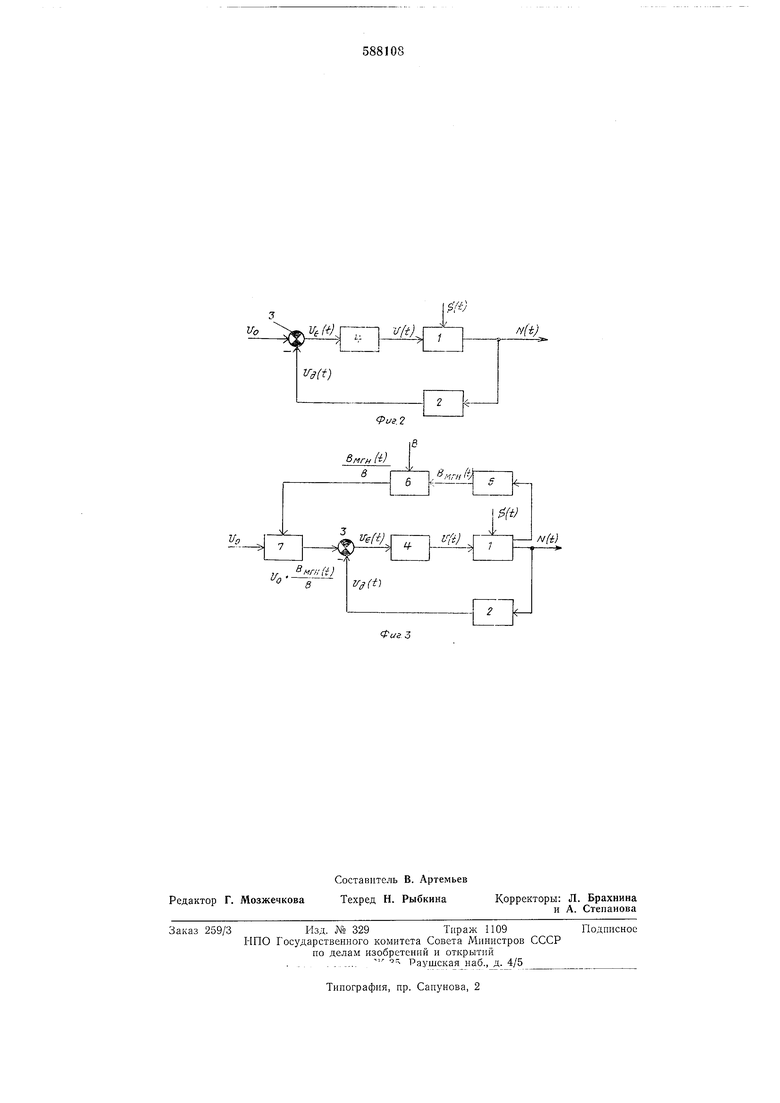

На фиг. 1 показаны виды обработки при шлифова-нии; на фиг. 2 - функциональная

схема известного способа регулирования; на фиг. 3 - функционаЛЬИая схема предлагаемого способа регулирования.

Понятие мгновенной ширины и максимальной ширины Выакс шлифования иллюстрируется на фиг. 1. На фиг. 1а показан пример обработки для к|руглого и плоского шлифования, в котором ширила круга Вк больше ширины изделия. Если, юруг касается всей ширины детали Ви, то Вмакс Ви, если же касание происходит только по отдельным элементарным участкам ширины детали Вг, то мгновенная ширииа шлифования равна бмгн I-bi, причем 5мг11 5макс- Пример шлифования, показанный на фиг. 16, отличается от предыдущего лишь тем, что за 5„гн, Ви, bi принимают их протекции на плоскость, перпендикулярную плоскости врашения круга-. В случае плоского шлифования (см. фиг. 1в) с поперечной подачей со (где сскС-бк) максимальная ширина шлифования 5макс со.

На объект 1 регулирования действует во времени t возм1уш,аюш,ее воздействне S(t) (см. фиг. 2). Фактическая регулируемая величина Л() измеряется датчиком 2, сигнал с которого f/a(0 поступает в сумматор 3, где сравнивается с сигналом t/o, харакзтериаующим установленную мош,ность. Сигнал рассогласования

U.(t} U,-U,(t}

поступает в регулятор 4 и изменяет управляющее воздействие И (t) пропорционально f/E(0 таким образом, чтобы поддержать регулируемую величину N (t) на заданном уровне.

По указанной схеме (см. фиг. 3) в систему вводят дополнительный конту1р обратной связи, включающий в себя датчик 5 ширины, блок 6 деления и блок 7 умножения. Работа системы по предлагаемому способу состоит в том, что датчиком 5 Непрерывно или дискретно непосредственно измеряют мгновенную ширину шлифования Вмгн(0. вводят эту величину в блок б деления, где выч}исляют ее отнощение к максимальной ширине шлиф(вания бмакс, устанавливаемой заранее в зависимости от конкретных условий и вида обработки, и в блоке 7 умножают величину UQ, характеризующую установленную мощность , на

5мгн(0 вел1ичи.ну отношения так, что сипнал

Ома КС

рассогласования, пропорционально которому изменяется управляющее воздействие, равен

Дмгн (t)

-f/a(0t/s (t} и. Вилке

Применение опнсываемого способа повышает гароизводительность шлифования путем введениЯ максимально допустимых скоростей нодач для каледой конкретной детали с одноврем.енныМ сохранением заданного качества поверхности обрабатываемой детали.

Формула изобретения

Способ автоматического регулирования параметров процесса шлифования путем автоматического изменения скорости подач пропорционально величине рассогласования между установленным н фактическим значениями параметров с изменяемой уставкой, отличающийся тем, что, с целью повышения проивводительности шлифования, непосредственно измеряют значение мгновенной ширины обработки по свечению частиц на шлифовальном круге, например фотоприемником, и изменяют значение установленного параметра пропорционально мгновенной ширине обработки.

вк

Ви

Вл

в-са- Вц

мги. ZBi

Pus.1

;, . ВМГНН)

и,

ф)

fui.2

Кмгн М

.8;,n,f

()

а

N(t)

Vff(i:-}

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования параметров процесса шлифования | 1978 |

|

SU1139618A1 |

| Способ управления шлифованием | 1985 |

|

SU1288039A1 |

| Способ автоматического регулирования параметров процесса шлифования | 1975 |

|

SU607726A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПЛОСКИМ ГЛУБИННЫМ ШЛИФОВАНИЕМ ПЕРИФЕРИЕЙ КРУГА | 1991 |

|

RU2014209C1 |

| Устройство управления приводом отвода круга | 1975 |

|

SU541660A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Способ управления врезным шлифованием | 1981 |

|

SU1009733A1 |

| СПОСОБ УПРАВЛЕНИЯ ДВУСТОРОННИМ ТОРЦОВЫМ ШЛИФОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2490110C2 |

| Способ глубинного шлифования цилиндрической детали | 1987 |

|

SU1426756A2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ | 2008 |

|

RU2392107C1 |

Авторы

Даты

1978-01-15—Публикация

1973-10-24—Подача