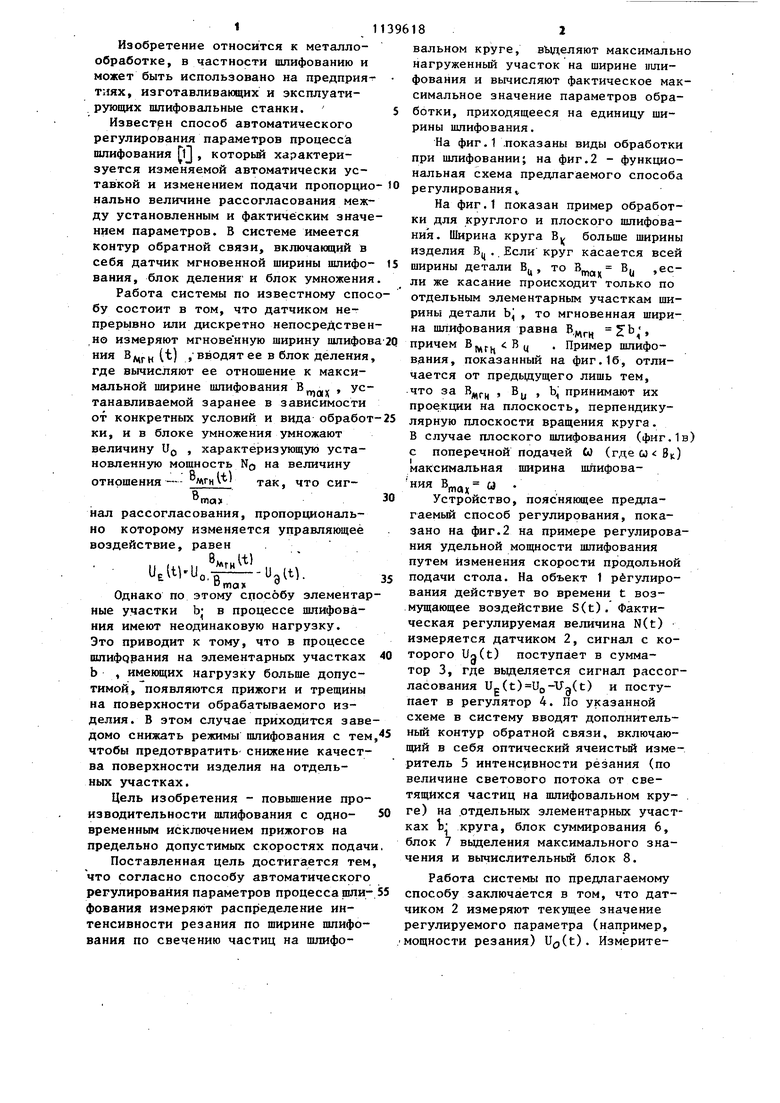

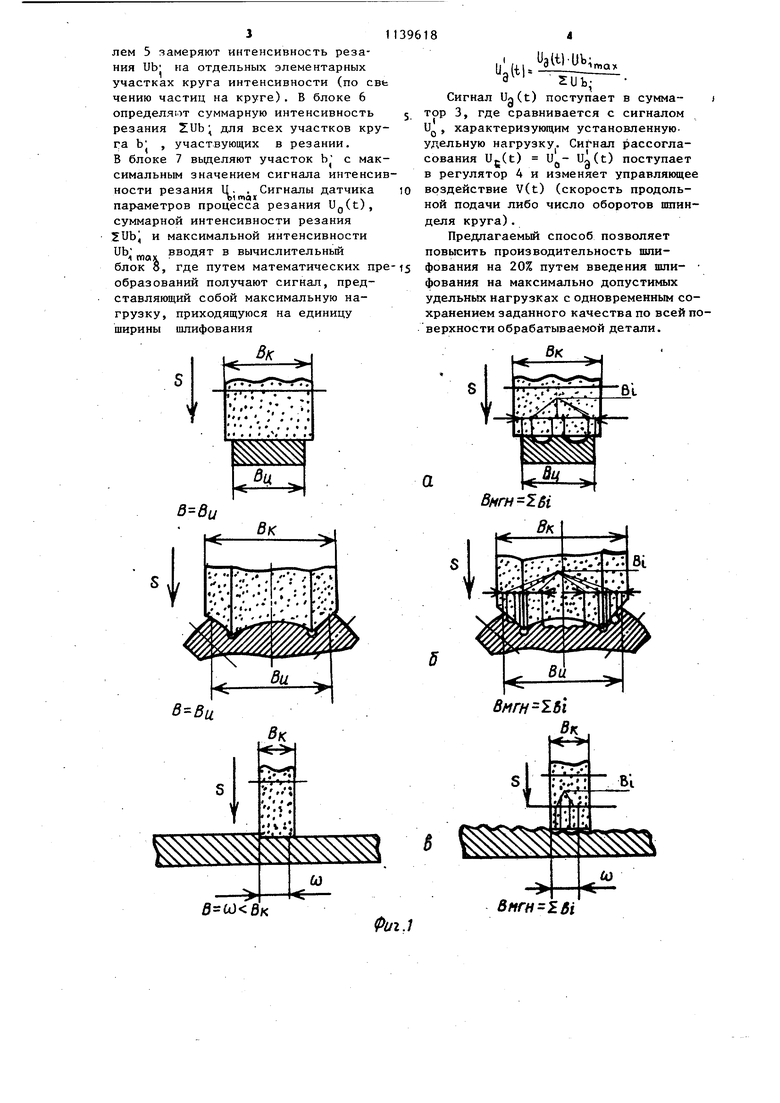

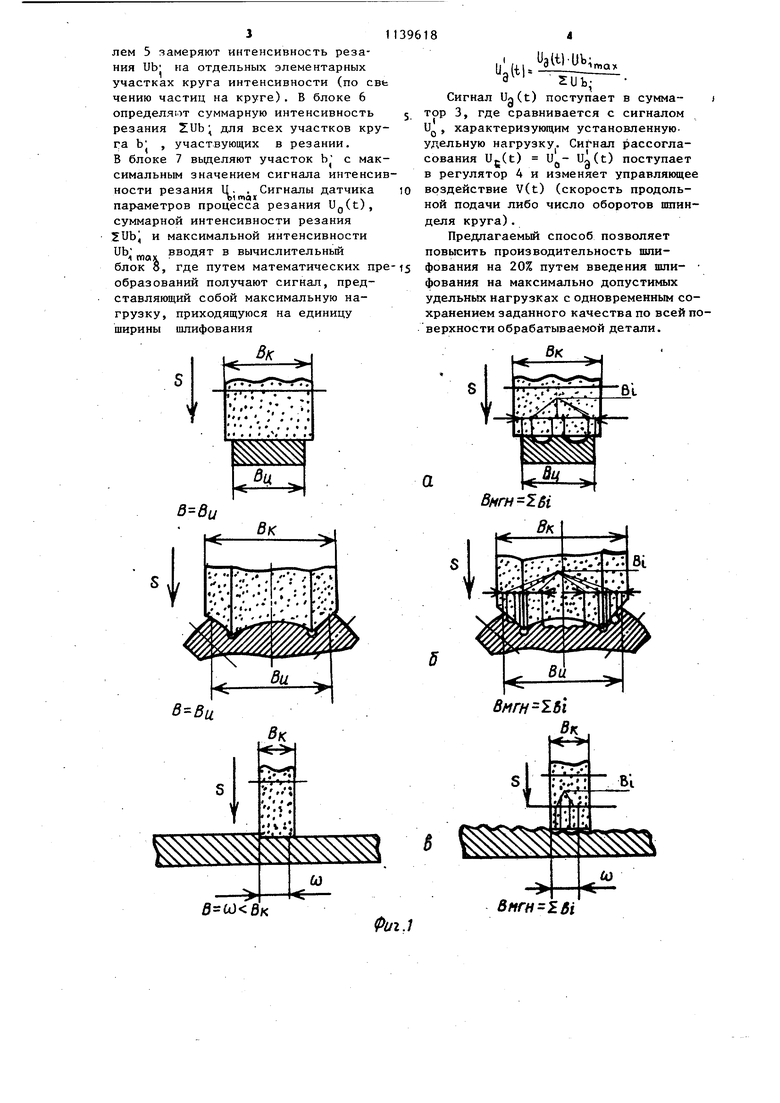

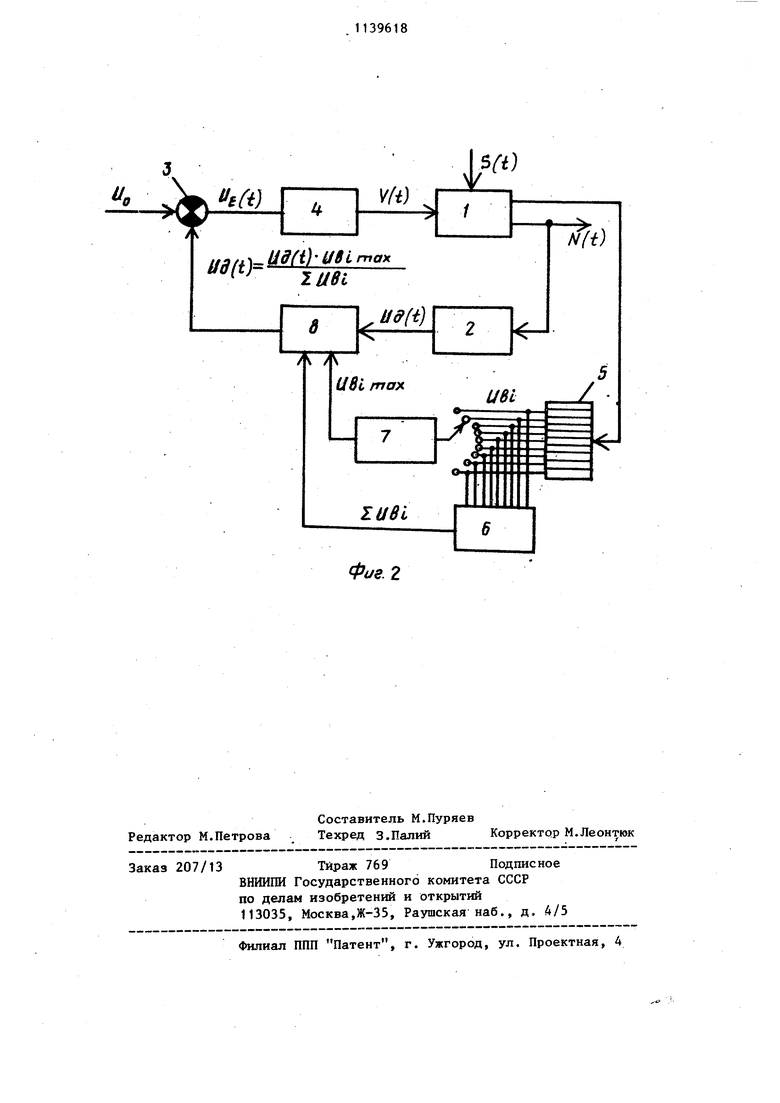

оо со с: Изобретение относится к металлообработке, в частности шлифованию и может быть использовано на предприятмях, изготавливающих и эксплуатирующих шлифовальные станки. Известен способ автоматического регулирования параметров процесса шлифования ГЛ , который характеризуется изменяемой автоматически уставкой и изменением подачи пропорцио нально величине рассогласования между установленным и фактическим зиаче нием параметров. В системе имеется контур обратной связи, включающий в себя датчик мгновенной ширины ишифования, блок деления и блок умножения Работа системы по известному спос бу состоит в том, что датчиком непрерывно или дискретно непосредствен но измеряют мгновенную ширину шлифов ния (t) , вводят ее в блок деления где вычисляют ее отношение к максимальной ширине шлифования В д„ , устанавливаемой заранее в зависимости от конкретных условий и вида обработ ки, и в блоке умножения умножают величину UQ , характеризующую установленную мошность NO на величину отношения - так, что сигнал рассогласования, пропорционально которому изменяется управляющее воздействие, равен U.UlU.-Uglt). ° Однако по этому способу элементар ные участки Ь; в процессе шлифования имеют неодинаковую нагрузку. Это приводит к тому, что в процессе шлифорания на элементарных участках b , имеющих нагрузку больше допустимой, появляются прижоги и трещины на поверхности обрабатываемого изделия. В этом случае приходится заве домо снижать режимы шлифования с тем чтобы предотвратить снижение качества поверхности изделия на отдельных участках. Цель изобретения - повьш1ение производительности шлифования с одновременным исключением прижогов на предельно допустимых скоростях подач Поставленная цель достигается тем что согласно способу автоматического регулирования параметров процесса пши фования измеряют распределение интенсивности резания по ширине шлифования по свечению частиц на шлифовальном круге, вЪ1деляют максимально нагруженный участок на ширине ишифования и вычисляют фактическое максимальное значение параметров обработки, приходящееся на единицу ширины шлифования. На фиг.1 .показаны виды обработки при шлифовании; на фиг.2 - функциональная схема предлагаемого способа регулирования На фиг.1 показан пример обработки для круглого и плоского шлифования. Ширина круга В,, больше ширины изделия Вц. Если круг касается всей ширины детали В , то ( В ,если же касание происходит только по отдельным элементарным участкам ширины детали Ь , то мгновенная ширина шлифования равна Ви..., Ь, МГЦ причем В ц . Пример шлифования, показанный на фиг.16, отличается от предыдущего лишь тем, что за , В, , принимают их проекции на плоскость, перпендикулярную плоскости вращения круга. В случае плоского шлифования (фиг.1в) с поперечной подачей С) () максимальная ширина шлифова™я тах Ы . Устройство, поясняющее предлагаемый способ регулирования, показано на фиг.2 на примере регулирования удельной мощности шлифования путем изменения скорости продольной подачи стола. На объект 1 регулирования действует во времени t возмущающее воздействие S(t). Фактическая регулируемая величина N(t) измеряется датчиком 2, сигнал с которого UgCt) поступает в сумматор 3, где вьщеляется сигнал рассогласования Up(t)Uj,-Ug(t) и поступает в регулятор 4. По указанной схеме в систему вводят дополнительный контур обратной связи, включающий в себя оптический ячеистьй измеритель 5 интенсивности резания (по величине светового потока от светящихся частиц на шлифовальном круге) на .отдельных элементарных участках b.j круга, блок суммирования 6, блок 7 выделения максимального значения и вычислительный блок 8. Работа системы по предлагаемому способу заключается в том, что датчиком 2 измеряют текущее значение регулируемого параметра (например, мощности резания) 11(1). Измерителем 5 замеряют интенсивность резания иЬ на отдельных элементарных участках круга интенсивности (по св чению частиц на круге), В блоке 6 определяет суммарную интенсивность резания ZUb для всех участков кру га Ь , участвующих в резании, В блоке 7 вьщеляют участок с мак симальным значением сигнала интенси ности резания Ц. . Сигналы датчика , , , па1 аметров процесса резания Ug(.tj, суммарной интенсивности резания 2Ubi и максимальной интенсивности иЬ вводят в вычислительньм блок 8, где путем математических пр образований получают сигнал, представляющий собой максимальную нагрузку, приходящуюся на единицу ширины шлифования Риг.1 UaW-Ub Сигнал Ug(t) поступает в сумма- i тор 3, где сравнивается с сигналом UQ, характеризующим установленнуюудельную нагрузку. Сигнал рассогласования Ug(t) Ujj- Ug(t) поступает в регулятор 4 и изменяет управляющее воздействие V(t) (скорость продольной подачи либо число оборотов птинделя круга). Предлагаемый способ позволяет повысить производительность шлифования на 20% путем введения шли- фования на максимально допустимых удельных нагрузках с одновременным сохранением заданного качества по всей поверхности обрабатываемой детали. SftrH l6i

Т

4t(i)

tiff ft)- U9(i UBlm

гив1

Q

UBi

fa

Ud(i)

r

таж

UBi

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования параметров процесса шлифования | 1973 |

|

SU588108A1 |

| Способ автоматического регулирования параметров процесса шлифования | 1975 |

|

SU607726A1 |

| Способ глубинного шлифования цилиндрической детали | 1987 |

|

SU1426756A2 |

| Устройство для автоматического управления шлифовальным станком | 1980 |

|

SU1059545A1 |

| Способ управления циклом круглого шлифования | 1986 |

|

SU1430241A1 |

| Устройство автоматической стабилизации качественных характеристик шлифуемых деталей | 1978 |

|

SU701781A1 |

| Способ адаптивного управления плоскошлифовальным станком | 1982 |

|

SU1060445A1 |

| Способ управления врезным шлифованием | 1981 |

|

SU1009733A1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2123925C1 |

| Устройство управления приводом отвода круга | 1975 |

|

SU541660A1 |

СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПАРАМЕТРОВ ПРОЦЕССА ШЛИФОВАНИЯ путем изменения управляющего воздействия пропорционально величине рассогласования между установленным и фактическим значениями параметров обработки, отличающийс я тем, что, с целью- повьшения производительности шлифования с одновременным сохранением заданного качества обработки детали, измеряют распределение интенсивности резания на ширине шлифования по свечению частиц на пшифовальном круге, выделяют максимально нагруженный участок на ширине шлифования и вычисляют фактическое максимальное значение параметров обработки, приходящееся на единицу ширины шлифования.

HUBi

Фие.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 1968314/25-08 кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1985-02-15—Публикация

1978-01-09—Подача