4

tc

О5

сл

О5

Изобретение относится к машиностроению и может быть использова 1о при шлифовании .цилиндрических дета- 4ей,

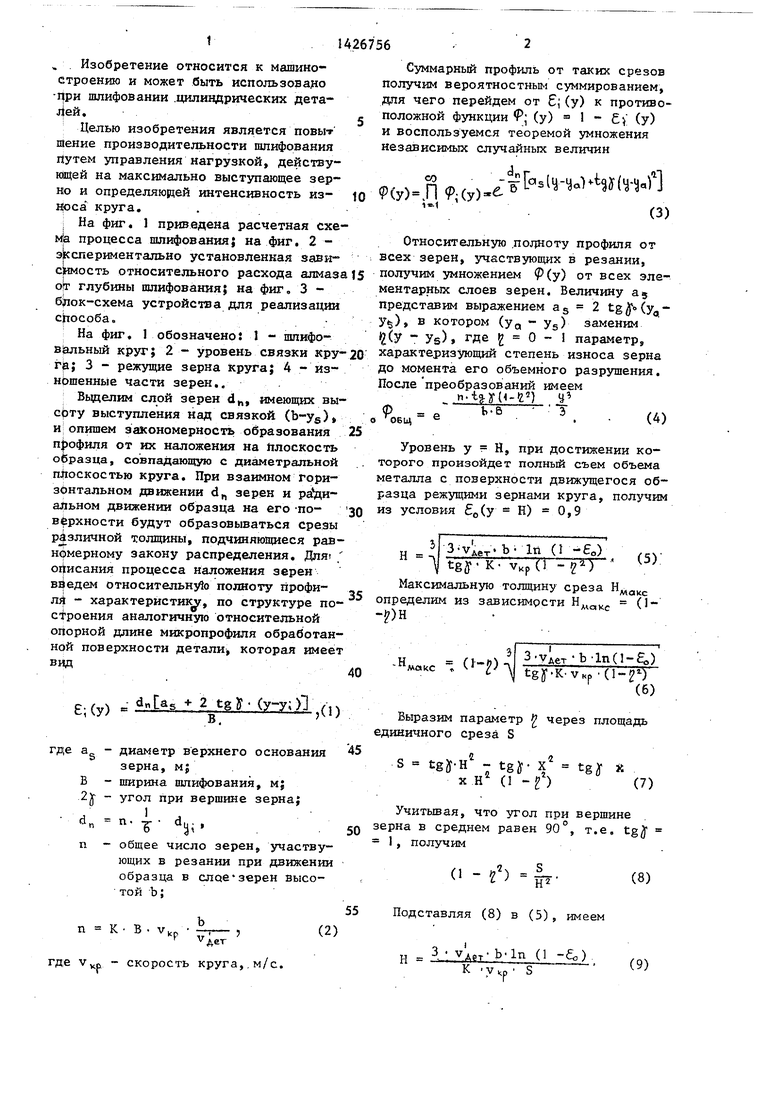

Целью изобретения является повы- шение производительности шлифования путем управления нагрузкой, действующей на максимально выступающее зерно и определяющей интенсивность из- йоса круга. . . i На фиг, 1 приведена расчетная схе- Mja процесса шлифования; на фиг. 2 - эрсспериментально установленная зави-° симость относительного расхода алмаза от глубины шлифования; на фиг. 3 - блок-схема устройстаа для реализации срособа.

На фиг. 1 обозначено: 1 - шлифовальный круг; 2 - уровень связки круга; 3 - режущие зерна крута; 4 - из- нЬшенные части зерен,.

Вьщелим слой зерен „, имеющих вы- с0ту выступления над связкой (Ь-уд) И; опишем siaKOHOMepHocTb образования п|5офиля от их наложения на плоскость оёразца, совпадающую с диаметральной плоскостью круга. При взаимном гори- збнтальном движении d зерен и аЛьном движении образца на его -по- вёрхности будут образовываться срезы различной толщины, подчиняющиеся рав- н мерному закону распределения. Длят 01)гисания процесса наложения зерен вйедем относительну}о полноту профи- л4 - характеристику, по структуре построения аналогичную относительной опорной длине микропрофиля обработанной поверхности детали, которая имее вид

е.(у) .,rZi,(l

а - диаметр верхнего основания

зерна, MJ

В - ширина шлифования, м; 2j - угол при вершине зерна;

s;п - общее число зерен, участвующих в резании при движении образца в слое зерен высо- той Ъ;

Суммарный профиль от таких срезов получим вероятностным суммированием, для чего перейдем от 6; (у) к противоположной функции ; (у) 1 - v (у) и воспользуемся теоремой умножения независимых случайных величин

ф ПФ. /t r«3i4-4 %( P(.y) J I гДу)«

.(3)

i«-i

Относительную .nojjHOTy профиля от всех зерен, участвующих в резании, получим умножением ФСу) от всех элементарных слоев зерен. Величину а у представим выражением ag 2 ,- у), в котором (уа - Уд) заменим (У - УЙ Д® g О - I параметр, характеризующий степень износа зерна до момента его объемного разрушения.

После преобразований имеем (

9 е - (4) оец

Уровень у - Н, при достижении которого произойдет полный съем объема металла с поверхности движущегося образца режущими зернами круга, получим из условия (, (у )

U 3-у1ет. Ь- In (1 -ggl .су

tg/K v.pd -РГ

Максимальную толщину среза Н. определим из зависимости (1-)н

I

Н (1-1)) п 3-Удет-Ь 1п(1-е,) .kc , J tgV-K.VKp (l-)

(6)

Выразим параметр через площадь единичного среза S

.S tgj-н - tgy- Х tg it

X Н (I -г ) (7)

Учитывая, что угол при вершине . зерна в среднем равен 90°, т.е. tgj 1, получим

о-г ).§т

(8)

55

Подставляя (8) в (5), имеем

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования кругом из синтетических сверхтвердых материалов | 1988 |

|

SU1645104A1 |

| Способ шлифования токопроводной керамики | 2024 |

|

RU2835282C1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| Способ шлифования цилиндрической детали | 1987 |

|

SU1542782A1 |

| Способ электрохимического шлифования | 1987 |

|

SU1590237A1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| Способ абразивной обработки | 1978 |

|

SU764942A1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ С НИЗКОЙ ТВЕРДОСТЬЮ | 2020 |

|

RU2737292C1 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ ВЫСОКОТВЕРДОГО ПОРОШКОВОГО МАТЕРИАЛА | 2012 |

|

RU2519173C1 |

| Способ шлифования и устройство для шлифования | 1981 |

|

SU982863A1 |

Изобретение относится к машийостроению и может быть использовано при изготовлении цилиндрических деталей. Целью изобретения является повышение производительности шлифования путем управления нагрузкой, действующей на максимально выступающее зерно, определяющей интенсивность износа круга. Врезание осуществляют на полнзда глубину резания с переменной . скоростью подачи, а обработку ведзгг при постоянной скорости вращения детали, которую определяют после измерения мощности шлифования при обработке детали из партии одинаковых деталей по математической зависимо- - сти. 3 ил... 1 табл. с S

п К В

V

дет

(2)

где - скорость круга,, м/с.

- 3 Улет-Ь-1п (1 )

К -Vv;.

р

(9)

Н

макс

С учетом (1 +

макс

К У|,р S

УТ v er-b-ln (1 -80)

Площадь среза S выразим через тангенциальную составляющую нагрузку Р, Ю действующую на максимально выступающее зерно:

-I

где (5 - условное напряжение резания, которое с достаточной для практики точностью аппрокси- „л мнруется зависимостью

Н

АHN

0,75 -

wo КС

JU.

ГДЕ А - параметр, характеризующий

прочностные свойства обраба«

. Н тьшаемого материала,-j

Окойчательно площадь среза S при

мет вид

-I

макс .(12)

Подставляя (12) в (Ю), имеем

Н . - /ЗЬ-у дегу1п Xi -gc)-AM ДАО.КС - T v

В данную зависимос ть входят параметры Р и А, первьй из которых в установившемся процессе шлифования при- (J3) 40 нимает значение, равное прочности

зерна на раздавливание, второй - значение, определяемое расчетно-экспеС учетом (12) и (13) параметр Нриментальным путем. Дпя его установопределитсяления при заданных исходных данных

45 измеряется мощность шлифования N .и

,s Р пересчетом определяется А. Выраз А

д (1) через N. В общем виде мощность шлифования N равна

,Li:L lL-.fM . (14)

3d-v; er ln (1 ) А

кр

мгн

а,

Получим зависимость для определе- S - мгновенная площадь среди ния параметра Ч iвсеми режущими зернами

круга,

.V,e.-t

:.-. макс , А /ЗЬ.Удет- ln(

(- Н р К- v,p. р

мгн

V

55

)Р

(22)

С учетом преобразованной зависимо

Параметры , b, К применитель- - сти G окончательно мощность

ма к с

но к обработке цилиндрической детали представим следующим-образом

шлифования определяется

АСТ

Дет

Юb (1 -) X

К- Зш С -)

2001Г Х

(16) (17)

(18)

Югде - скорость детали, м/с; t -.глубина шлифован11я, м;

Р R- 1- кр « дет соответ- 15

„л

RP

ственно рад.иусы детали и круга, м;

X - зернистость круга, м;

m - объемная концентрация круга, %;

(-.)-коэффициент, характеризующий величину выступания зерен над связкой. Тогда параметр выразится

25

Й- А / 6007-Х Улег(2 t/з -АМ

19)

Параметр Н

и (18) определится

с (16), (17)

/6007- удет- |2 tp- А

V

m VKP

р2

20)

кр

мгн

а,

(21)

- мгновенная площадь среди всеми режущими зернами

B.V,e.-t

мгн

V

)Р

(22)

С учетом преобразованной зависимошлифования определяется

51426756

/ m . Vx Р V теля вели с постоянной скоростью де 1 600 t Х.у,,,л|2 tp. ° ™

(23) Измеренная мощность шлифования для 5 такого режима резания составила N

510 Вт.

откуда параметр А выразитсяСкорость детали v для всей партии деталей устанавливалась в соот

/В t ветствии с зависимостью

А I SEs2.1X10

/ 1n-rc,„ feooir Г

X i .v.,I

.v«,..4FI77) N v -. ,

15 X-::--hs М/МИН.

В данном случае параметры Уд,. att ° I

отличны от аналогичных параметров,

входящих в вьппеприведенные зависимости, поэтому обозначим их в (24) как Принимая глубину шлифования t, у:дет и t.. Подставляя (24) в (19) и 20 равной t 0,3 мм, и подставляя в

°приведенную зависимость для определер|азрешая зависимость (19) относитель- „ия v, исходные данные: m 100 но Vдp , имеем -

X 0,14 Ккр 0,15 м;

V.., .бо(м111ж:г X - ... ..,1

дет

, m.v,p / R,, 0,1 м; р 16,

-3

. о -ЧГ- I N V v ,. Р 0,8 Н; в 8 10 м; к (jprrg - ; (25)

0 30 g 0,88; Удет„ 30 м/с; Удет„

Таким образом получена формула для м/с; t 0,5 -10 м; расчета скорости детали у,.-з

По схеме глубинного шлифования njfo- 0,3 10 м, получим производилась обработка партии ЦИЛИНД ЗБ. 9 о,

рйческих деталей диаметром 200 мм и - р бОО 3,14-0,00274-10 -5,78| шириной 8 мм из стали кругом диамет- 00 30 / рфм 300 мм с характеристиками - КРо 4

160/125 Б8-100.: При предварительной (5i2) х

обработке детали представителя из пар-40 (0,3-10)° 0,8-8-10

тии деталей глубина шлифования прини-

малась равной tg 0,5 мм, а скорость О 0017°

круга Уцр 30 м/с. Врезание на пол- ( м/мин.

HjiTo глубину резания осуществлялось с

переменной скоростью подачи, изменя- 45 Полученная скорость цетали устающейся в соответствии с зависимостью навливалась постоянной для всей пар8„ 0,30-0,1 м/мин, где t - текущая тии обрабатьшаемых деталей.

глубина ре.зания, мм. Для проверки правильности выполРасчетные значения S в зависимо- .ненных расчетов проводились экспери- сти от t приведены в таблице. . 50 ментальные исследования относитель

.но расхода алмаза.

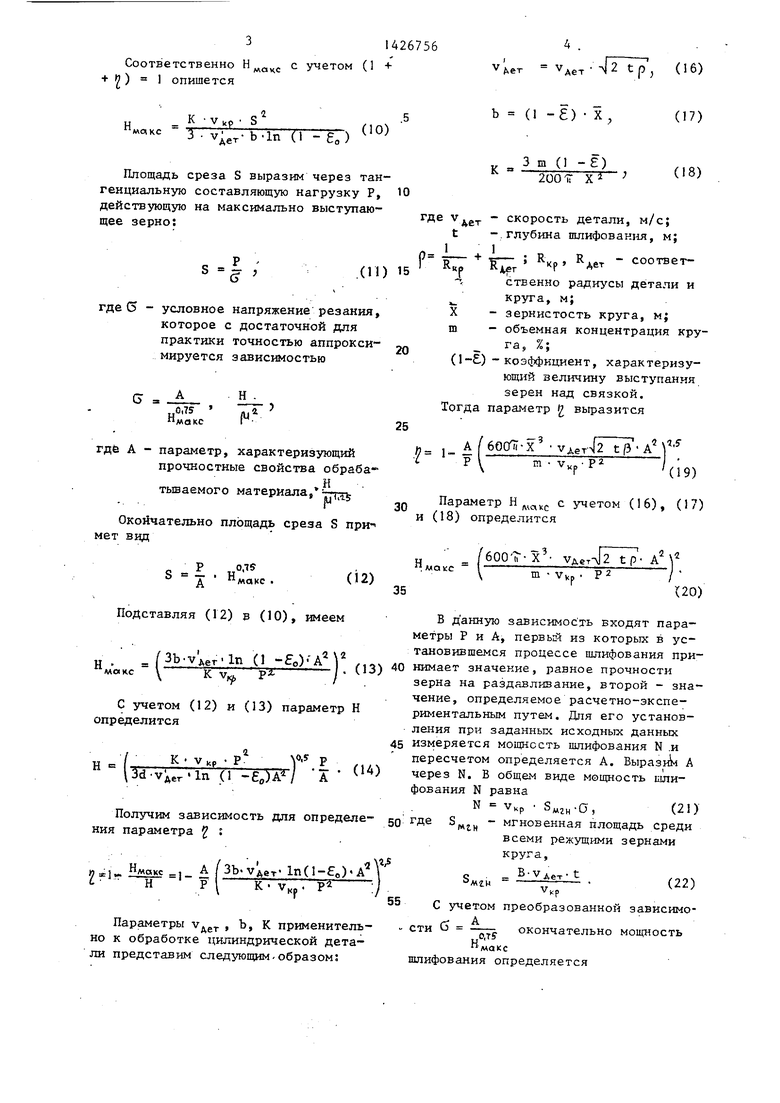

.i.jj -кг, 2 приведена зксперименt,, мм О 0,1. 0,2 0,3 0,4 0,5 тально установленная зависимость относительно расхода алмаза q от глубиS,,, м/мин 0,30,S9 0,28 0,27 0,25 0,25 шлифования t при постоянном значении v.g 0,3 м/мин для условий шли., . - - - фования,- принятых при расчете скоро- После врезания на полную глубину сти детали. Следуя приведенной зави- р€.зания обработку детали-представи- симости, минимум относительного рас-3

м

и

хода алмаза, соответствующий значению Ч - 0,88, достигается при глубине шлифования, равной t 0,3 мм. Это значение равно принятой в расчетах g глубине шлифования t.

Следовательно, при одинаковых значениях t расхождение расчетной величины Уде О,А м/мин и экспериментальной Vдeт - 0,3 м/мин находится в 10 пределах 30%, что вполне приемлемо для практических целей.

Для непрерывного поддержания стабильности работы круга из СТМ на металлической связке в предложенном 15 способе шлифования могут быть исполь-ч зованы известные способы электроэрозионной или электрохимической правки круга.

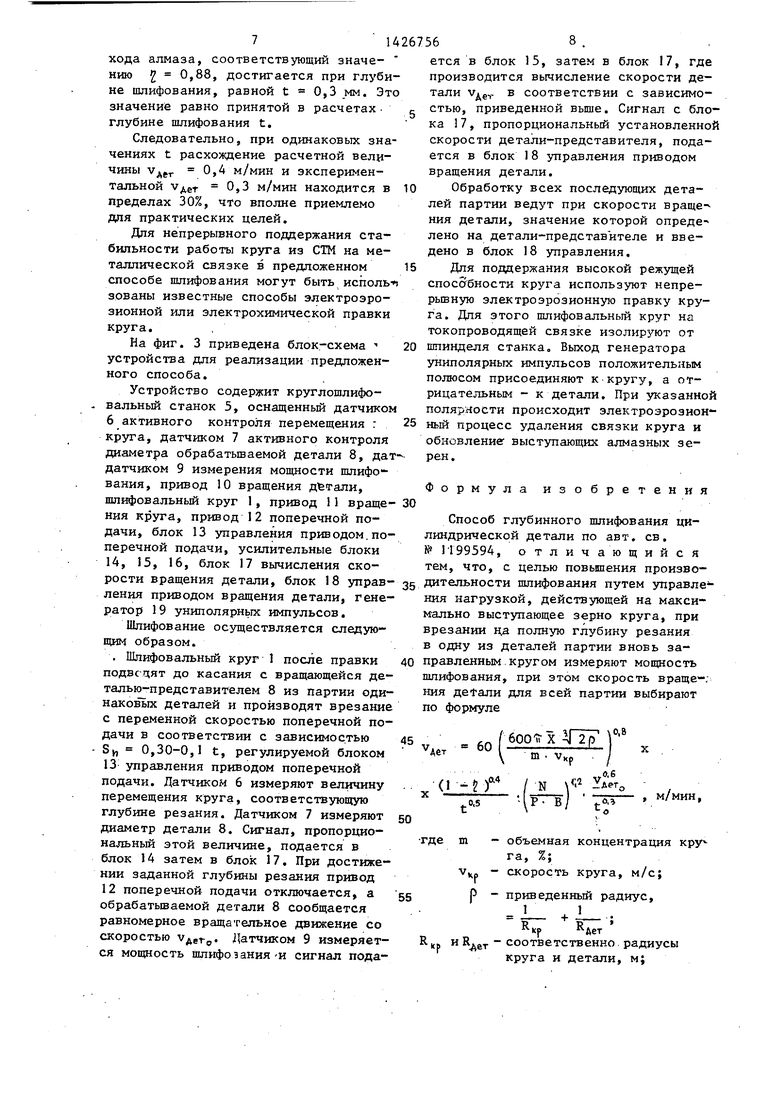

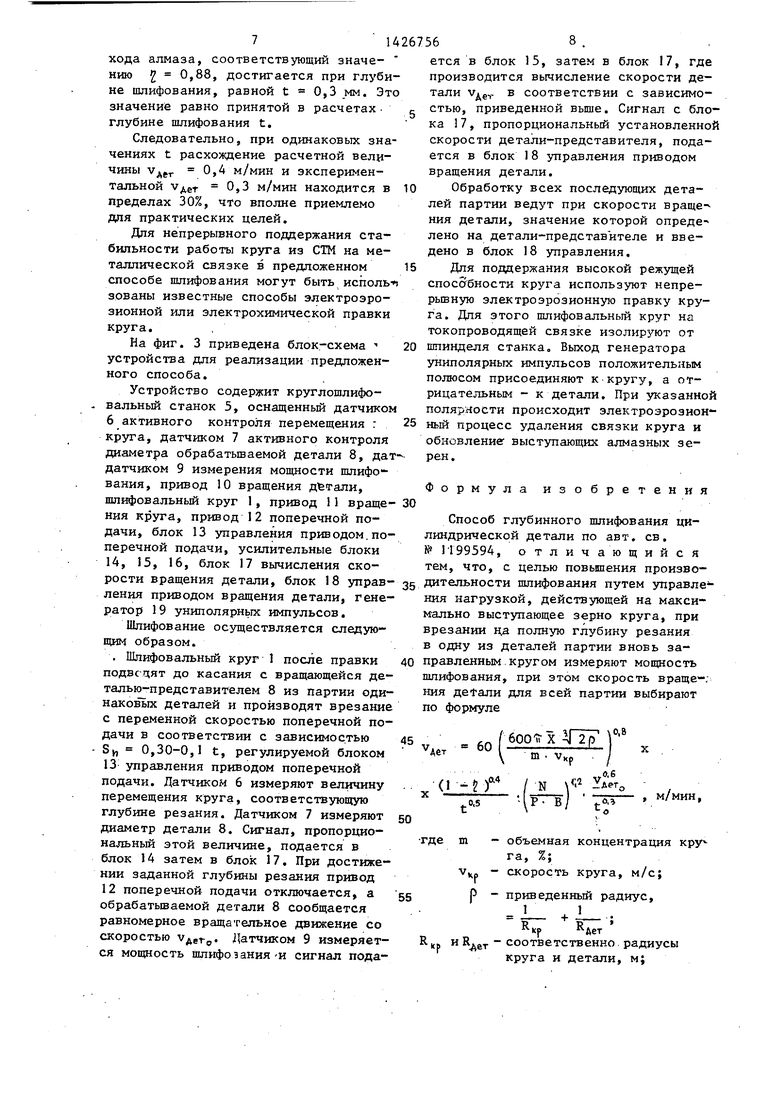

На фиг. 3 приведена блок-схема 20 устройства для реализации предложенного способа.

Устройство содержит круглошлифо- . вальный станок 5, оснащенный датчиком 6 активного контроля перемещения : 25 круга, датчиком 7 активного контроля диаметра обрабатьшаемой детали 8, дат- датчиком 9 измерения мощности шлифования, привод 10 вращения детали, шлифовальный круг 1, привод 11 враще- 30 ния круга, привод 12 поперечной подачи, блок 13 управления приводом.поперечной подачи, усилительные блоки 14, 15, 16, блок 17 вычисления скоется в блок 15, затем в блок 17, где производится вычисление скорости детали Vig,- в соответствии с зависимостью, приведенной выше. Сигнал с блока 17, пропорциональный установленной скорости детали-представителя, подается в блок 18 управления приводом вращения детали.

Обработку всех последующих деталей партии ведут при скорости враще ния детали, значение которой определено на детали-представителе и введено в блок 18 управления.

Для поддержания высокой режущей способности круга используют непре- рьшную электроэрозионную правку круга. Для этого шлифовальный круг на токопроводящей связке изолируют от шпинделя станка. Выход генератора униполярных импульсов положительным полюсом присоединяют к-кругу, а отрицательным - к детали. При указанной полярности происходит электроэрозион - ный процесс удаления связки круга и обновление выступающих алмазных зерен.

Формула изобретения

Способ глубинного шлифования цилиндрической детали по авт. св. 1199594, отличающийся тем, что, с целью повышения произво- рости вращения детали, блок 18 управ- 35 шлифования путем управле - ления приводом вращения детали, гене- ния нагрузкой, действующей на макси- ратор 19 униполярньгх импульсов.кально выступающее зерно круга, при

Шлифование осуществляется следую-врезании ца полную глубину резания

в одну из деталей партии вновь заправленным .кругом измеряют мощность шлифования, при этом скорость враще-; ния детали для всей партии выбирают

40

дет

60

щим образом.

. Шлифовальный круг 1 после правки подвс-дят до касания с вращающейся деталью-представителем 8 из партии оди- наковьк деталей и производят врезание по формуле с переменной скоростью поперечной подачи в соответствии с зависимостью 45 Sj, 0,30-0,1 t, регулируемой блоком 13 управления приводом поперечной подачи. Датчиком 6 измеряют величину перемещения круга, соответствующую глубине резания. Датчиком 7 измеряют диаметр детали 8. Сигнал, пропорциональный этой величине, подается в блок 14 затем в блок 17. При достижении заданной глубины резания привод 12 поперечной подачи отключается, а 55 обрабатьшаемой детали 8 сообщается равномерное вращательное движение со скоростью Удегр. Датчиком 9 измеряется мощность шлифования-и сигнал подаf eooirx С27

0.8

м/мин.

50

где m - объемная концентрация кру

п -а 7

га, А,

скорость круга, м/с;

V.,, Цр

р

приведенный радиус,

1

RH Ает

R „Р и Едет - соответственно радиусы круга и детали, м;

ется в блок 15, затем в блок 17, где производится вычисление скорости детали Vig,- в соответствии с зависимостью, приведенной выше. Сигнал с блока 17, пропорциональный установленно скорости детали-представителя, подается в блок 18 управления приводом вращения детали.

Обработку всех последующих деталей партии ведут при скорости враще ния детали, значение которой определено на детали-представителе и введено в блок 18 управления.

Для поддержания высокой режущей способности круга используют непре- рьшную электроэрозионную правку круга. Для этого шлифовальный круг на токопроводящей связке изолируют от шпинделя станка. Выход генератора униполярных импульсов положительным полюсом присоединяют к-кругу, а отрицательным - к детали. При указанно полярности происходит электроэрозион ный процесс удаления связки круга и обновление выступающих алмазных зерен.

Формула изобретения

40

45 55

дет

60

о формуле

f eooirx С27

0.8

м/мин.

45 55

50

ормуле

m - объемная концентрация кру

п -а 7

га, А,

скорость круга, м/с;

V.,, Цр

р

приведенный радиус,

1

RH Ает

и Едет - соответственно радиусы круга и детали, м;

В - ширина шлифования, м; Р - тангенциальная составляющая нагрузки, действ то- : щей на максимально.высту : пающее зерно круга,.Н; N - мощность шлифования, Вт; t - глубина шлифования, м; e о соответственно скорость детали, м/с, и глубина

10

8

9L

у///у//////// ///////////////

. .

Фув.;

03иг. 2

шлифования, м, при которых производится измерение Мопщости шлифования; параметр, определяющий

степень износа максимально выступающего зерна до его объемного разрушения или выделения из связи; зернистость круга, м.

03

| Способ глубинного шлифования цилиндрической детали | 1984 |

|

SU1199594A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-09-30—Публикация

1987-01-05—Подача