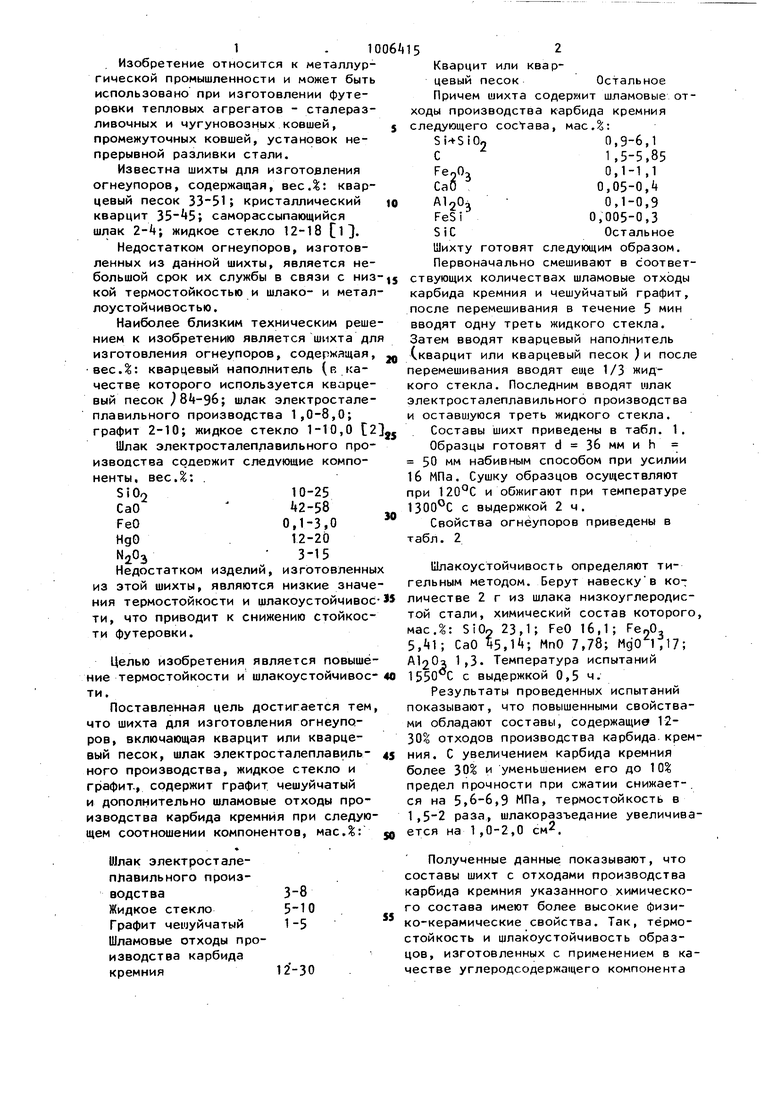

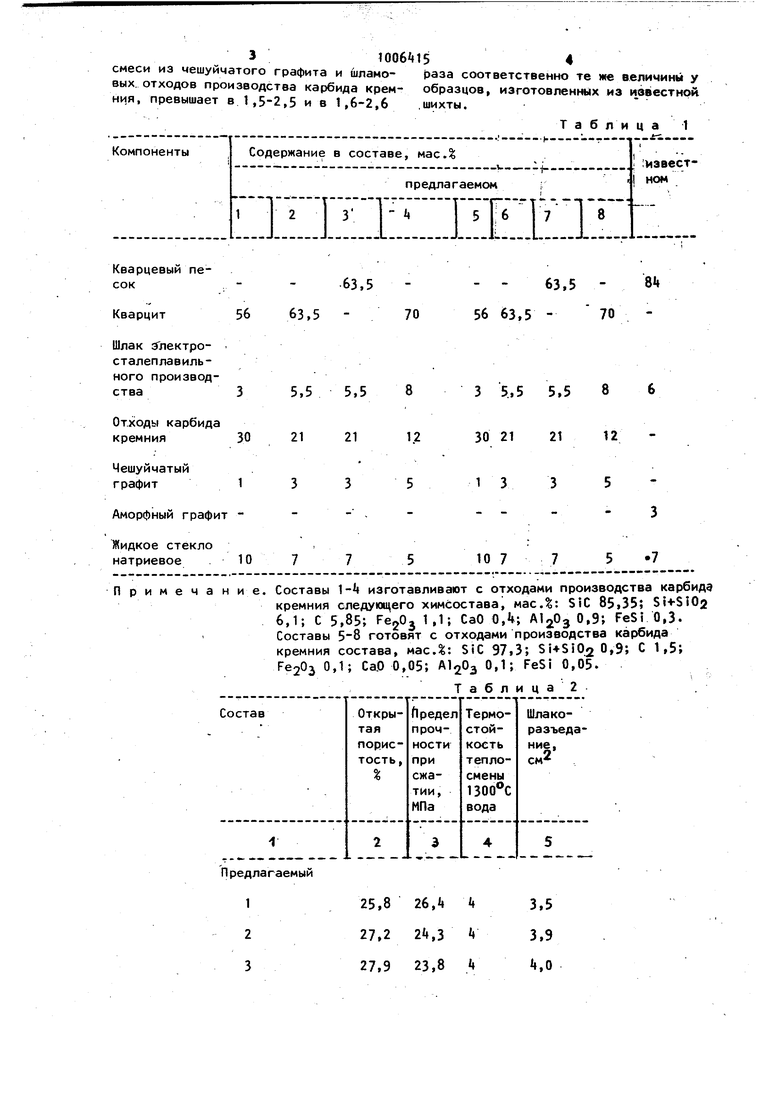

. Изобретение относится к металлургической промышленности и может быть использовано при изготовлении футеровки тепловых агрегатов - сталеразливочных и чугуновозных ковшей, промежуточных ковшей, установок непрерывной разливки стали. Известна шихты для изготовления огнеупоров, содержащая, вес.%: кварцевый песок 33-51; кристаллический кварцит саморассыпающийся шлак жидкое стекло 12-18 l. Недостатком огнеупоров, изготовленных из данной шихты, является небольшой срок их службы в связи с низ кой термостойкостью и шлако- и метал лоустойчивостью. Наиболее близким техническим реше нием к изобретению является шихта дл изготовления огнеупоров, содержащая, вес.: кварцевый наполнитель (R качестве которого используется кварцевый песок шлак электросталеплавильного производства 1,0-8,0; графит 2-10; жидкое стекло 1-10,0 2 Шлак электросталеплавильного производства содержит следующие компоненты, вес.: . 0,1-3,0 Недостатком изделий, изготовленны из этой шихты, являются низкие значе ния термостойкости и шлакоустойчивос ти, что приводит к снижению стойкоети футеровки. Целью изобретения является повышение термостойкости и шлакоустойчивости. Поставленная цель достигается тем, что шихта для изготовления огнеупоров, включающая кварцит или кварцевый песок, шлак электросталеплавильного производства, жидкое стекло и графит., содержит графит чешуйчатый и дополнительно шламовые отходы производства карбида кремния при следующем соотношении компонентов, мас.%: Шлак электросталеплавильного производстваЖидкое стекло Графит чешуйчатый Шламовые отходы производства карбида кремния 1 15 Кварцит или кварцевый песок Остальное Причем шихта содержит шламовые отходы производства карбида кремния следующего cocVasa, мас.%: 0,9-6,1 Si-+SiO« 1,5-5,85 0,1-1,1 0,05-0,4 0,1-0,9 0.005-0,3 SiCОстальное Шихту готовят следующим образом. Первоначально смешивают в соответствующих количествах шламовые отходы карбида кремния и чешуйчатый графит, после перемешивания в течение 5 мин вводят одну треть жидкого стекла. Затем вводят кварцевый наполнитель Скварцит или кварцевый песок ) и после перемешивания вводят еще 1/3 жидкого стекла. Последним вводят шлак электросталеплавильного производства и оставшуюся треть жидкого стекла. Составы шихт приведены в табл. 1. Образцы готовят d 36 мм и h 50 мм набивным способом при усилии 16 МПа. Сушку образцов осуществляют при и обжигают при температуре 1300°С с выдержкой 2ч. Свойства огнеупоров приведены в табл. 2 Шлакоустойчивость определяют тигельным методом. Берут навескув ко-: личестве 2 г из шлака низкоуглеродистой стали, химический состав которого, мас.: Si02 23,1; FeO 16,1; , 5,1; CaO 45, МпО 7,78; MgO 1,17; Al20 1,3. Температура испытаний 1550 С с выдержкой 0,5 ч. Результаты проведенных испытаний показывают, что повышенными свойствами обладают составы, содержащие 12ЗОо отходов производства карбида, кремния. С увеличением карбида кремния более 301 и уменьшением его до 10% предел прочности при сжатии снижает-, ся на ,9 МПа, термостойкость в 1,5-2 раза, шлакоразъедание увеличивается на 1,0-2,0 см2. Полученные данные показывают, что составы шихт с отходами производства карбида кремния указанного химическоо состава имеют более высокие физио-керамические свойства. Так, термотойкость и Шлакоустойчивость образов, изготовленных с применением в каестве углеродсодержащего компонента

3 looeifis 4

смеси из чешуйчатого графита и шламо- раза соответственно те же величины у вых. отходов производства карбида крем- образцов, изготовленных из иввестной ни.я, превышает в 1,5-2,5 и в 1,6-2,6 .шихты.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для монолитной футеровки сталеразливочных ковшей | 1986 |

|

SU1472460A1 |

| Шихта и способ изготовления огнеупоров | 1981 |

|

SU1028640A1 |

| КРЕМНЕЗЕМОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 2002 |

|

RU2229455C1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU988793A1 |

| Огнеупорная бетонная смесь | 1981 |

|

SU977429A1 |

| Огнеупорная масса для изготовления литейных безобжиговых спецформ | 1985 |

|

SU1242285A1 |

| ОГНЕУПОРНЫЙ ВСПЕНЕННЫЙ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ | 2003 |

|

RU2263648C2 |

| Огнеупорная масса для монолитных футеровок | 1979 |

|

SU881075A1 |

| Шихта для изготовления огнеупорного материала | 1974 |

|

SU541821A1 |

| Огнеупорный раствор | 1981 |

|

SU1039916A1 |

63,5

56 Примечание.

Предлагаемый 1 2 3

- - 63,5 - 81 56 63,5 - 70 70

Продолжение табл.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОЙ ПРОКЛАДКИ СТАНИОЛЯ ПРИ НЕПРЕРЫВНОЙ СТАНКОВОЙ НАМОТКЕ КОНДЕНСАТОРНЫХ ПРОХОДНЫХ ИЗОЛЯТОРОВ | 1932 |

|

SU32591A1 |

| С ОЦ В ЗБ/Т, 975 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Огнеупорная масса для футеровки | 1975 |

|

SU539011A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| . | |||

Авторы

Даты

1983-03-23—Публикация

1981-03-13—Подача