1

Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов и сплавов.

Известен кристаллизатор.установки непрерывной разливки металла, состоящий из двух расположенных одна под другой частей и содержащий корпус, рабочие стенки и каналы для подачи охладителя 1.

Нелостатком известного кристаллизатора является его недолговечность из-за выхо- да из строя рабочих стеноккристаллизатора, особенно в зоне контакта с жидким металлом что требует замены рабочих .стенок я до-полнигельного расхода дефицитных материало (например меди).

Цель изобретения - увеличение срока службы и экономики aтepиaлa рабочих стенок кристаллизатора.

Для этогО кристаллизатор снабжен металлическим вкладышем, высотой, равной 0,2-12 размера толши}1ы кристаллизатора, и расположенным в выточке в верхней части рабочих стенок кристаллизатора.

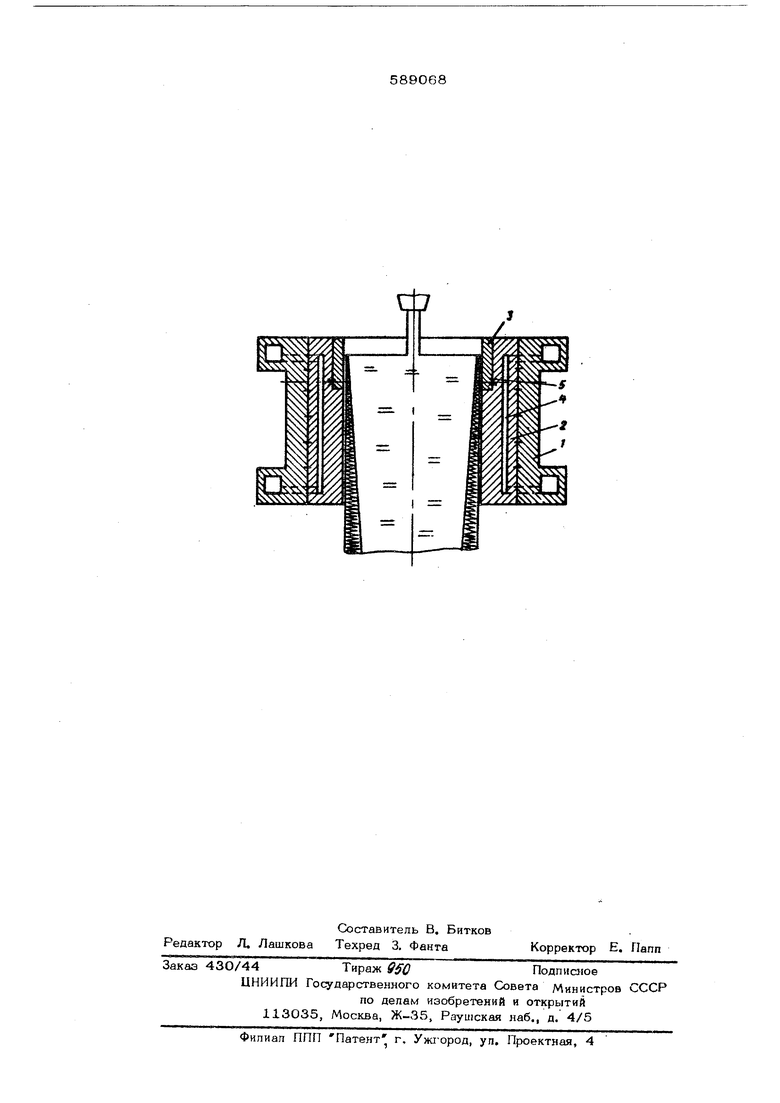

На чертеже изображен предлагаемый кристаллизатор, обший вид.

Он имеет корпус 1, в котором закреплены составные рабочие стенки 2. В.верхней части стенки в специальной выточке вмонтирован неразъемный вкладыш 3 из материала с одинаковой или отличающейся теплопроводностью, от теплопроводности материала стенок 2. Система охлаждения стенок 4 и вкладьш1а может быть единой или независимой. Нижняя часть вкладыша закрепле- ,на к стенке 2 с помощью шпилек 5,

В процессе разливки, например при отпивке круглого стального слитка диаметром 50О мм, металл подается в кристаллизатор, рабочие стенки 2 которого состоят из четырех сегментов высотой 8СО мм, составленных друг с другом по вертикали и стяяутых корпусом 1, а в верхней части выполнен неразъемный вкладыш 3 из чугуна высотой 300 мм. Зеркало металла в процессе разливки находится на расстоянии 50 мм от верхнего среза вкладыша -3. Формирующийся слиток 6 извлекается из кристаллизатора, причем мениск и оболочка плотно контактирует только с вкладышем 3, благодаря чему не происходит зависание и разгар стыков стелок 4. Зашемленне вкладыша 3 в ег лижней части шпилькой 5исключает возможность его коооипения при нагреве. Высота вкладыша определяется из следующих основных условийо Одним из экстремальньгх условий является толщина непрерывно отп(1ваемого спитка. Из практики непрерывной разливки металлов и технологических возможнсстей этого процесса можно опоепелить. что минимальная толщина З равпа 50 мм а максимальная S pfiBwa 50О мм. К другим наиболее важным условиям контакта относится теплопроводность материала вкладыша. По-видимому, экстремальными значениями в реальных условиях будут обладать вкладыши из меди ( ,. ) ч з чугуна ( Я ми«.) Таким образом высота вкладыша Н опре делена, как сумма резервной высоты h расс-тояние от верхнего среза до зеркапа металла и протяже шость контакта обо лочки со стенкой (вклaдышё f), Практикой непрерывной разливки устано лено, что чем бопьще , тем меньше h. Так, для толщиныслитка 50 мм h дол но быть не менее 2ОО мм, для 13 50О м Кч может быть равно 5 О мм., Найдем значение k для экстремальных условий;:, макс - макс Аналитически h, может быть определено из следующей зависимости: дТ.Г Тж -Т§).К где Д Т - величина перегрева разливочног металла (для нормальных условий она не превышает ЗОС); ПЛОТНОСТЬ жидкого металла ,для рассматриваемого случая - раз ливки стали - 700О кг/м); теплоемкость жидкого металла (для стали 0,19 ккал/кг С); V - скорость вытягивания заготовк Х от 4 м/мин. для D 50 мм, до. 0,3 м/мин для В 50О мм). - температура заливаемого мета ( - 1530°С); Т - температура охлаждающей воды (-20°С); - суммарный коэффициент теплопро- вошгости от жидкой стали до воды (расчетами установлено, что для медного вкладыша - 160Оккал/м час для чугунного - 50О ккал/м час. Таким образом,, подставив указанные выше значения .получим: Для медного вкладыща h- 1,05 Дня чугунного вкладыша Н„ 3,7 Для В о,05 м ( V - 4 м/мин): 1,05-М1-4 - 0,105 м Н 0.2 - 3, 0,370 м Н 0,2 4 + 0,37 - 0,57 - 0,6 м иии H/D 6 t 12 ( V- 0,3): в 0,5 1,02- -0,3 0,076 м. Н - О,05 + + 0;76 ОД2 м . - 3, -0,S - ОД8 ivf Н 0,05 - 0,28 0.33 м или Н/й - 0,2-О,6 Таким образом; высота Ёжиа.цьиша может колебаться в зависимости ol- толщины спитка и материала окладыша в пределах бТ 0,2 до 12 толщины крксталлцватора. Экономическая эффективность применении такого кристаллизатора может 6ь5ть определена из следующих условий Применение разъемнь1Х кристалпизаторов взамен гильзовых .позволит- по мере изно са не выбрасывать гильзу (для собяюде н1я заданных размеров поперечного сечения) а перетачивать . стенки под новый размер.Замене подлежит только вкладыш, вес которого сост.авляет от веса ма1-ерйа« па рйбочйх стенок. При существующих нормзх расхода меди до 0,1 r/Tj этот расход может сократиться до 0,01 г/т/ Отсутствие с-тыков в зоне формирования оболочки (у мениска) из-за наличия .вкладышей заданной длины приведет к уменьшению дефектов в виде наружных трещин, В связи с э-гим можно ожидать сокра-щения брака з. готовох яо этим двф&ктам в 2--3 раза. Экономический эффект от использования предлагаемого изобретения при непрерывной равлквке стали на НЛМЗ соста вит более 200 тыс. руб. в год. Формула изобретения Кристаллизатор для непрерывной разлив и стали, СОСТОЯЩИЙ из двух расположенbix одна над другой частей, и содержаий KOpnyCj рабочие стенкн и каналы дгш одачи охладйтепя, отличающийя тем, что, с целью увеличения срока лужбы и экономии материала рабочих тенок кристаллизатора, он снабжен металическим вкладышем, высотой, равной 0,2-12 размера толщины кристаллизатора, расположенным в выточке в верхней часи рабочих стенок кристаллизатора. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР S 27 6334, кл, В 22 D 11/04, 1966,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления режимом работы кристаллизатора машины непрерывного литья заготовок и устройство для его осуществления | 1984 |

|

SU1284653A1 |

| Способ непрерывной разливкиМЕТАллОВ | 1979 |

|

SU831292A1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ | 1998 |

|

RU2152843C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2038896C1 |

| КОНУСНАЯ ГИЛЬЗА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ МЕТАЛЛА | 1995 |

|

RU2087247C1 |

| Кристаллизатор и способ непрерывного вертикального литья стальной ленты | 1984 |

|

SU1336943A3 |

| Способ разливки металла | 1984 |

|

SU1201047A1 |

| СОГЛАСОВАНИЕ ТЕПЛОПЕРЕДАЧИ У КРИСТАЛЛИЗАТОРОВ, В ЧАСТНОСТИ, В ЗОНЕ ЗЕРКАЛА РАСПЛАВА | 2003 |

|

RU2310543C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1993 |

|

RU2038903C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2038900C1 |

Авторы

Даты

1978-01-25—Публикация

1976-04-08—Подача