Изобретение относится к металлургии, а именно к непрерывной разливке металлов.

Целью изобретения является повышение производительности и качества слитка.

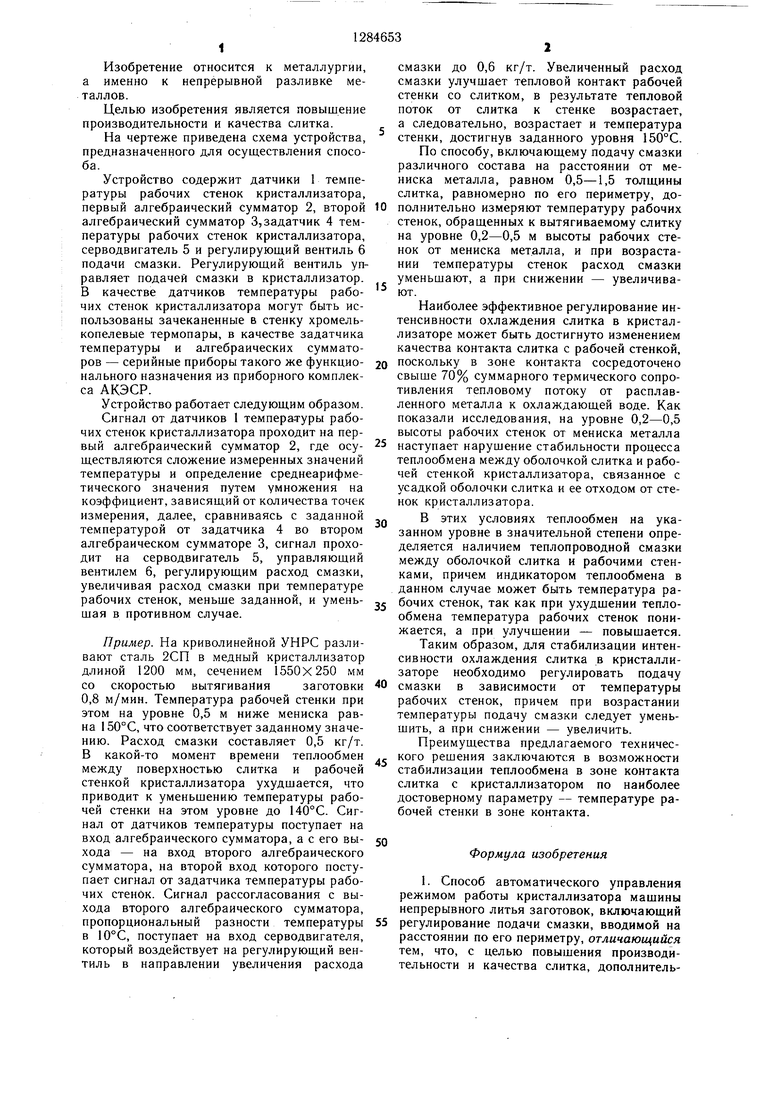

На чертеже приведена схема устройства, предназначенного для осуществления способа.

Устройство содержит датчики 1 температуры рабочих стенок кристаллизатора,

первый алгебраический сумматор 2, второй 10 полнительно измеряют температуру рабочих алгебраический сумматор 3,задатчик 4 тем- стенок, обращенных к вытягиваемому слитку

смазки до 0,6 кг/т. Увеличенный расход смазки улучщает тепловой контакт рабочей стенки со слитком, в результате тепловой поток от слитка к стенке возрастает, а следовательно, возрастает и температура стенки, достигнув заданного уровня 150°С. По способу, включающему подачу смазки различного состава на расстоянии от мениска металла, равном 0,5-1,5 толщины слитка, равномерно по его периметру, до15

пературы рабочих стенок кристаллизатора, серводвигатель 5 и регулирующий вентиль 6 подачи смазки. Регулирующий вентиль управляет подачей смазки в кристаллизатор. В качестве датчиков температуры рабочих стенок кристаллизатора могут быть использованы зачеканенные в стенку хромель- копелевые термопары, в качестве задатчика температуры и алгебраических сумматоров - серийные приборы такого же функцио- 20 нального назначения из приборного комплекса АКЭСР.

Устройство работает следующим образом.

Сигнал от датчиков 1 температуры рабочих стенок кристаллизатора проходит на первый алгебраический сумматор 2, где осу- 25 ществляются сложение измеренных значений температуры и определение среднеарифметического значения путем умножения на коэффициент, зависящий от количества точек измерения, далее, сравниваясь с заданной температурой от задатчика 4 во втором алгебраическом сумматоре 3, сигнал проходит на серводвигатель 5, управляющий вентилем 6, регулирующим расход смазки, увеличивая расход смазки при температуре рабочих стенок, меньще заданной, и умень- щая в противном случае.

на уровне 0,2-0,5 м высоты рабочих стенок от мениска металла, и при возрастании температуры стенок расход смазки уменьшают, а при снижении - увеличивают.

Наиболее эффективное регулирование интенсивности охлаждения слитка в кристаллизаторе может быть достигнуто изменением качества контакта слитка с рабочей стенкой, поскольку в зоне контакта сосредоточено свыше 70% суммарного термического сопротивления тепловому потоку от расплавленного металла к охлаждающей воде. Как показали исследования, на уровне 0,2-0,5 высоты рабочих стенок от мениска металла наступает нарушение стабильности процесса теплообмена между оболочкой слитка и рабочей стенкой кристаллизатора, связанное с усадкой оболочки слитка и ее отходом от стенок кристаллизатора.

В этих условиях теплообмен на указанном уровне в значительной степени определяется наличием теплопроводной смазки между оболочкой слитка и рабочими стенками, причем индикатором теплообмена в данном случае может быть температура ра- 35 бочих стенок, так как при ухудщении теплообмена температура рабочих стенок понижается, а при улучшении - повыщается.

30

Пример. На криволинейной УНРС разливают сталь 2СП в медный кристаллизатор длиной 1200 мм, сечением 1550x250 мм со скоростью вытягивания заготовки 0,8 м/мин. Температура рабочей стенки при этом на уровне 0,5 м ниже мениска равна 150°С, что соответствует заданному значению. Расход смазки составляет 0,5 кг/т. В какой-то момент времени теплообмен между поверхностью слитка и рабочей стенкой кристаллизатора ухудшается, что приводит к уменьшению температуры рабочей стенки на этом уровне до 140°С. Сигнал от датчиков температуры поступает на вход алгебраического сумматора, а с его вы- хода - на вход второго алгебраического сумматора, на второй вход которого поступает сигнал от задатчика температуры рабочих стенбк. Сигнал рассогласования с выхода второго алгебраического сумматора, пропорциональный разности температуры в 10°С, поступает на вход серводвигателя, который воздействует на регулирующий вентиль в направлении увеличения расхода

полнительно измеряют температуру рабочих стенок, обращенных к вытягиваемому слитку

смазки до 0,6 кг/т. Увеличенный расход смазки улучщает тепловой контакт рабочей стенки со слитком, в результате тепловой поток от слитка к стенке возрастает, а следовательно, возрастает и температура стенки, достигнув заданного уровня 150°С. По способу, включающему подачу смазки различного состава на расстоянии от мениска металла, равном 0,5-1,5 толщины слитка, равномерно по его периметру, дополнительно измеряют температуру рабочих стенок, обращенных к вытягиваемому слитку

на уровне 0,2-0,5 м высоты рабочих стенок от мениска металла, и при возрастании температуры стенок расход смазки уменьшают, а при снижении - увеличивают.

Наиболее эффективное регулирование интенсивности охлаждения слитка в кристаллизаторе может быть достигнуто изменением качества контакта слитка с рабочей стенкой, поскольку в зоне контакта сосредоточено свыше 70% суммарного термического сопротивления тепловому потоку от расплавленного металла к охлаждающей воде. Как показали исследования, на уровне 0,2-0,5 высоты рабочих стенок от мениска металла наступает нарушение стабильности процесса теплообмена между оболочкой слитка и рабочей стенкой кристаллизатора, связанное с усадкой оболочки слитка и ее отходом от стенок кристаллизатора.

В этих условиях теплообмен на указанном уровне в значительной степени определяется наличием теплопроводной смазки между оболочкой слитка и рабочими стенками, причем индикатором теплообмена в данном случае может быть температура ра- бочих стенок, так как при ухудщении теплообмена температура рабочих стенок понижается, а при улучшении - повыщается.

Таким образом, для стабилизации интенсивности охлаждения слитка в кристаллизаторе необходимо регулировать подачу смазки в зависимости от температуры рабочих стенок, причем при возрастании температуры подачу смазки следует уменьшить, а при снижении - увеличить.

Преимущества предлагаемого технического решения заключаются в возможности стабилизации теплообмена в зоне контакта слитка с кристаллизатором по наиболее достоверному параметру - температуре рабочей стенки в зоне контакта.

Формула изобретения

1. Способ автоматического управления режимом работы кристаллизатора машины непрерывного литья заготовок, включающий регулирование подачи смазки, вводимой на расстоянии по его периметру, отличающийся тем, что, с целью повышения производительности и качества слитка, дополнительно измеряют температуру рабочих стенок по широкой грани кристаллизатора в двух или более точках на расстоянии, р авном 0,2-0,5 высоты рабочих стенок от мениска металла, определяют среднеарифметическое значение этой температуры и при возрастании этого значения температуры выше заданного значения расход смазки уменьшают, а при снижении ниже заданного - увеличивают.

2. Устройство автоматического управления режимом работы кристаллизатора машины непрерывного литья заготовок, содержа- ш.ее датчики температуры рабочих стенок кристаллизатора, два алгебраических сумма

тора, задатчик температуры рабочих стенок кристаллизатора, причем выходы датчиков температуры соединены с входами первого алгебраического сумматора, выход которого соединен с первым входом второго алгебраического сумматора, второй вход которого соединен с задатчиком температуры рабочих стенок кристаллизатора, отличающееся тем, что, с целью повышения производительности и качества слитка, оно снабжено серводвигателем и регулирующим вентилем, управляющим расходом смазки, причем вход серводвигателя соединен с выходом второго алгебраического сумматора, а выход - с регулирующим вентилем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1320011A1 |

| Способ управления процессом непрерывной разливки стали и устройство для его осуществления | 1985 |

|

SU1328063A1 |

| Способ автоматического управления процессом непрерывной разливки металла и устройство для его осуществления | 1984 |

|

SU1284654A1 |

| Устройство для измерения уровня металла в кристаллизаторе | 1989 |

|

SU1620207A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1990 |

|

SU1724426A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1271640A1 |

| Устройство автоматического управления процессом непрерывной разливки металла | 1980 |

|

SU874259A1 |

| Способ управления процессом непрерывной разливки металлов и устройство для его осуществления | 1990 |

|

SU1697977A2 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1986 |

|

SU1353568A2 |

| Устройство автоматического управления машиной непрерывного литья металла | 1980 |

|

SU917899A1 |

Изобретение относится к непрерывной разливке металлов. Цель изобретения - повышение производительности и качества слитка. Существо изобретения заключается в том, что в процессе разливки датчиками 1 определяют температуру рабочих стенок кристаллизатора на расстоянии от мениска металла в кристаллизаторе, равном 0,5-1,5 толщины слитка. В алгебраическом сумматоре 2 определяется среднеарифметическое значение указанных температур. Сигнал с выхода сумматора 2 сравнивается с заданием на алгебраическом сумматоре 3. При превыщении сигнала с сумматора 2 задания расход смазки в кристаллизатор уменьщают при помощи серводвигателя 5 и вентиля 6, а при снижении ниже заданного - расход смазки увеличивают. 1 ил. S (Л Ю оо 05 Сд 00

| Крашов Б | |||

| И | |||

| Оптимальное управление режимами непрерывной разливки стали | |||

| М.: Металлургия, 1975, с.203 | |||

| Способ непрерывной разливкиМЕТАллОВ | 1979 |

|

SU833368A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство автоматического управления процессом непрерывной разливки металла | 1980 |

|

SU874259A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-01-23—Публикация

1984-12-25—Подача