Изобретение относится к металлургии, конкретнее, к непрерывной разливке плоских слитков небольшой толщины.

Известен способ непрерывной разливки плоских слитков, включающий подачу жидкого металла в кристаллизатор, формирование слитка и его вытягивание из кристаллизатора с переменной скоростью, деформацию слитка в зоне вторичного охлаждения по толщине.

Недостатком известного способа является недостаточная производительность процесса разливки, потери жидкого металла и низкая стойкость оборудования зоны вторичного охлаждения. Это объясняется тем, что при выходе слитка с жидкой фазой из кристаллизатора при его обжатии в зоне вторичного охлаждения направляющими роликами происходит деформация оболочки слитка, что приводит к уменьшению необходимого объема для жидкого металла. При этом лишний жидкий металл переливается через оболочку слитка и заливает оборудование зоны вторичного охлаждения. В этих условиях происходят невозвратные потери металла, оборудование выходит из строя, что вызывает необходимость его ремонта и увеличивает время подготовки установки к следующей разливке. Сказанное приводит к снижению стойкости оборудования и производительности процесса непрерывной разливки плоских слитков.

Целью изобретения является увеличение производительности процесса непрерывной разливки плоских слитков, сокращение потерь металла и повышение стойкости оборудования.

Указанную цель достигают тем, что в кристаллизатор подают жидкий металл под уровень через удлиненный разливочный стакан, регулируют расход металла, формируют в кристаллизаторе плоский слиток, вытягивают его из кристаллизатора с переменной скоростью, поддерживают и направляют слиток в зоне вторичного охлаждения и производят деформацию обжатия слитка по толщине со стороны широких граней в кристаллизаторе при помощи профилированных рабочих стенок и(или) в зоне вторичного охлаждения при помощи роликов, имеющих возможность перемещения перпендикулярном направлении к слитку.

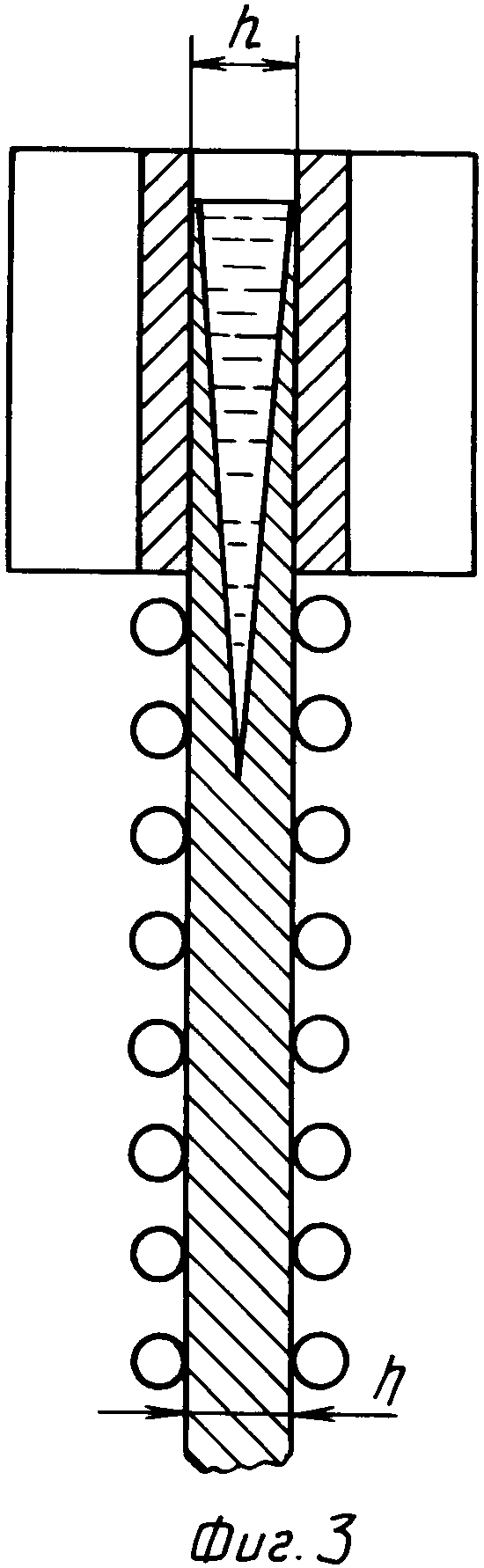

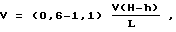

При окончании подачи металла в кристаллизатор производят уменьшение толщины вытягиваемого слитка из кристаллизатора посредством деформации обжатия при помощи перемещения широких рабочих стенок кристаллизатора со скоростью

v= (0,6-1,1) до величины, равной толщине h отливаемого слитка. где V скорость уменьшения толщины слитка со стороны каждой широкой грани, м/мин;

до величины, равной толщине h отливаемого слитка. где V скорость уменьшения толщины слитка со стороны каждой широкой грани, м/мин;

v скорость вытягивания слитка из кристаллизатора, м/мин;

Н толщина слитка на уровне мениска металла в кристаллизаторе, м;

h толщина отливаемого слитка после обжатия в зоне вторичного охлаждения, м;

L длина участка слитка, находящегося в кристаллизаторе;

(0,6-1,1) эмпирический коэффициент, учитывающий закономерности деформации обжатия плоского слитка в кристаллизаторе, безразмерный.

Увеличение производительности непрерывной разливки плоских слитков будет происходить вследствие устранения перелива металла через оболочку слитка при его выходе из кристаллизатора, что сокращает время на подготовку установки к следующей разливке.

Сокращение потерь металла будет происходить вследствие постепенного уменьшения объема рабочей полости кристаллизатора в конце процесса разливки. В этих условиях происходит уменьшение толщины слитка при одновременном сохранении объема металла в жидкой фазе. В результате из кристаллизатора будет выходить слиток с постепенно уменьшающейся толщиной. В этих условиях жидкий металл не переливается через оболочку слитка в зоне вторичного охлаждения.

Повышение скорости оборудования будет происходить вследствие устранения залива роликов зоны вторичного охлаждения жидким металлом, что устранит необходимость его ремонта после каждой разливки.

Диапазон эмпирического коэффициента в пределах (0,6-1,1) объясняется закономерностями деформации обжатия слитка в кристаллизаторе в условиях его вытягивания в зависимости от физико-механических свойств стали при высоких температурах. При меньших значениях усилия, необходимые для обжатия слитка, возрастут сверх допустимых значений, что вызовет образование трещин в торцевых гранях плоского слитка. При больших значениях возможен перелив жидкого металла через верхний торец кристаллизатора вследствие ускоренного уменьшения толщины слитка. Указанный диапазон устанавливают в обратной пропорциональной зависимости от разницы между толщиной слитка на мениске металла в кристаллизаторе и слитка после обжатия в зоне вторичного охлаждения и в прямой пропорциональной зависимости от скорости вытягивания.

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

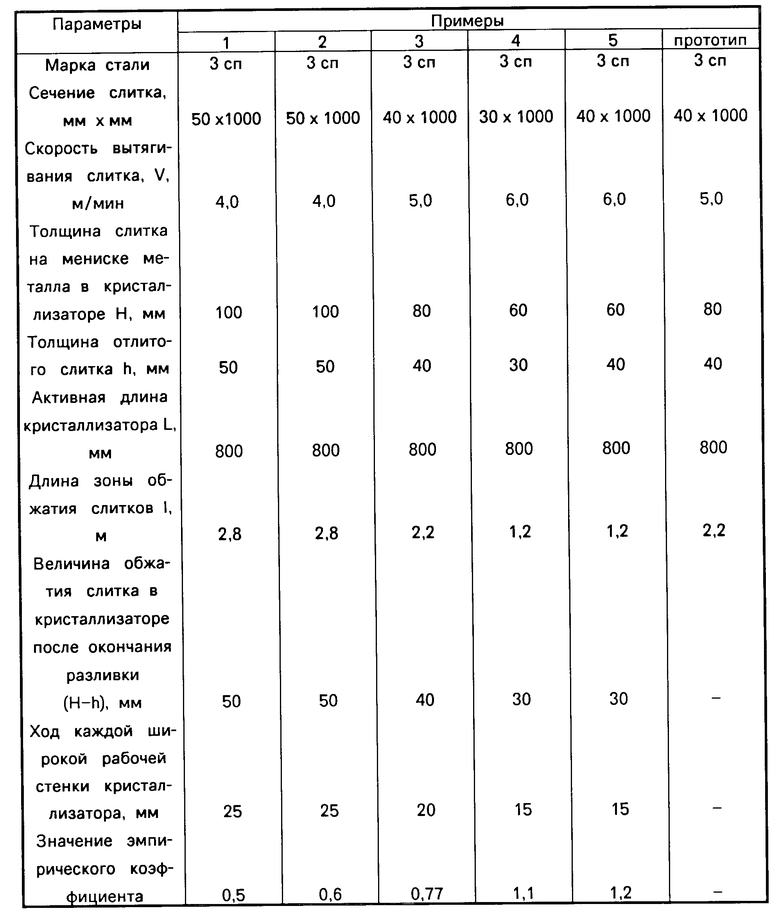

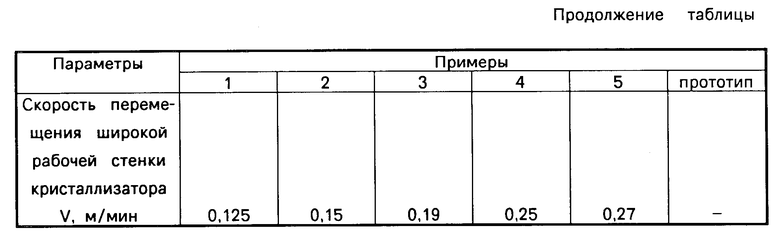

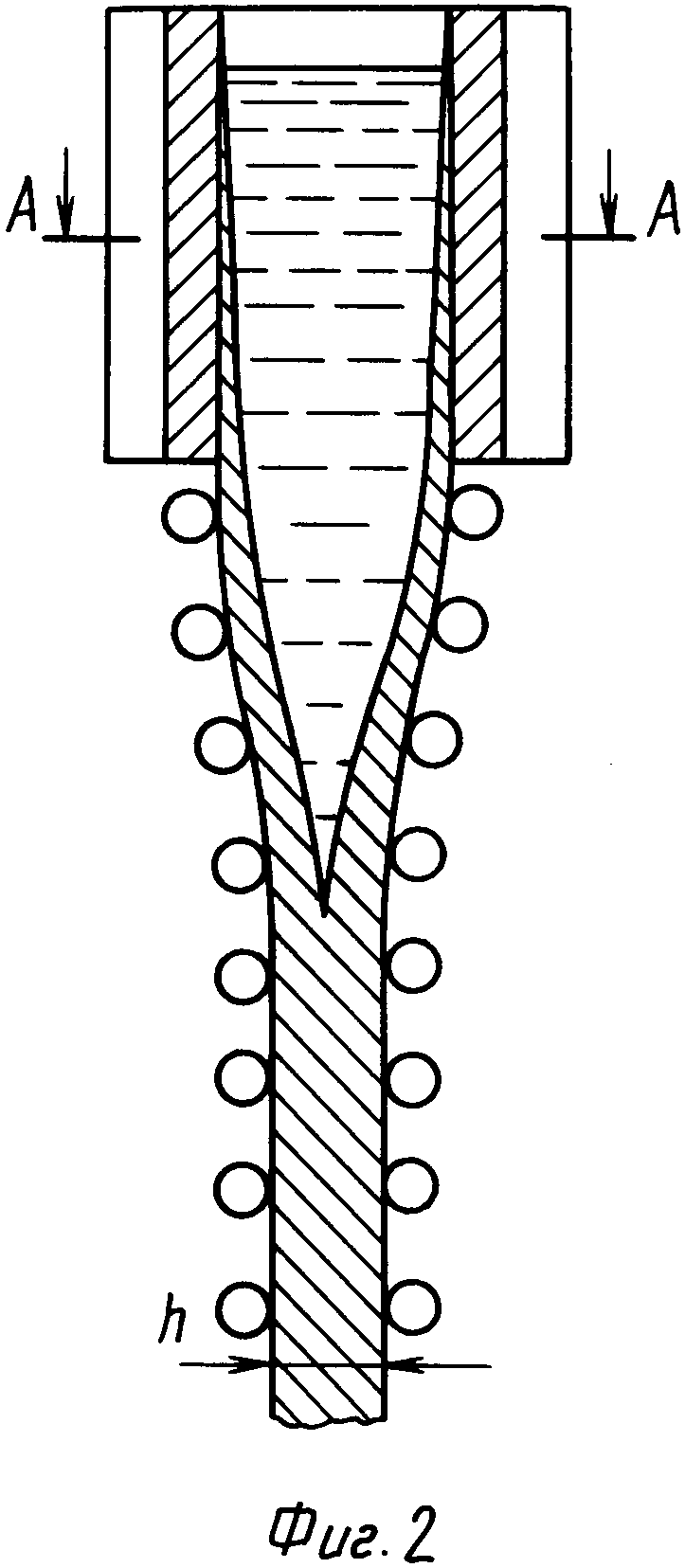

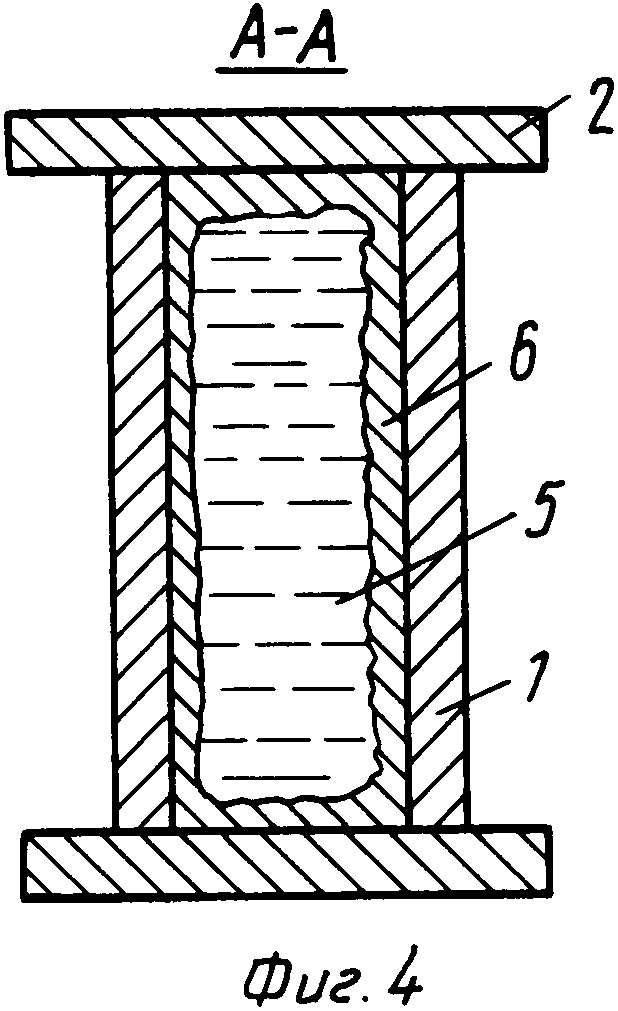

На фиг. 1 изображена схема установки непрерывной разливки плоских слитков, процесс разливки; на фиг.2 то же, процесс уменьшения толщины слитка; на фиг.3 то же, окончание процесса разливки; на фиг.4-разрез А-А на фиг.2;

На схеме установки непрерывной разливки плоских слитков показаны: 1 широкие стенки кристаллизатора; 2 узкие стенки кристаллизатора; 3 ролики; 4 мениск металла в кристаллизаторе; 5 жидкий металл; 6 оболочка слитка; 7 слиток; 8 стакан; Н толщина слитка на уровне мениска металла в кристаллизаторе; h толщина слитка после обжатия в зоне вторичного охлаждения.

Способ непрерывной разливки плоских слитков осуществляют следующим образом.

П р и м е р. В процессе непрерывной разливки в кристаллизатор 1 подают сталь 5 под уровень 4 через удлиненный разливочный стакан 8. В кристаллизаторе 1 формируют оболочку 6 плоского слитка 7 и вытягивают его со скоростью v при помощи роликов 3. В зоне вторичного охлаждения производят деформацию обжатия слитка по толщине со стороны широких граней при помощи роликов 3, имеющих возможность перемещения в нормальном к слитку направлении при помощи гидроцилиндров (на чертеже не показаны).

При окончании процесса разливки прекращают подачу металла 5 в кристаллизатор 1, извлекают разливочный стакан 8 из кристаллизатора 1 и производят уменьшение толщины вытягиваемого слитка посредством деформации обжатия при помощи перемещения широких рабочих стенок 1 относительно узких рабочих стенок 2 со скоростью

v= (0,6-1,1) до величины, равной толщине отливаемого слитка. где V скорость уменьшения толщины слитка со стороны каждой широкой грани, м/мин;

до величины, равной толщине отливаемого слитка. где V скорость уменьшения толщины слитка со стороны каждой широкой грани, м/мин;

v скорость вытягивания слитка из кристаллизатора, м/мин;

Н толщина слитка на уровне мениска металла в кристаллизаторе, м;

h толщина отливаемого слитка после обжатия в зоне вторичного охлаждения, м;

L длина участка слитка, находящегося в кристаллизаторе, м;

(0,6-1,1) эмпирический коэффициент, учитывающий закономерности деформации обжатия плоского слитка в кристаллизаторе, безразмерный.

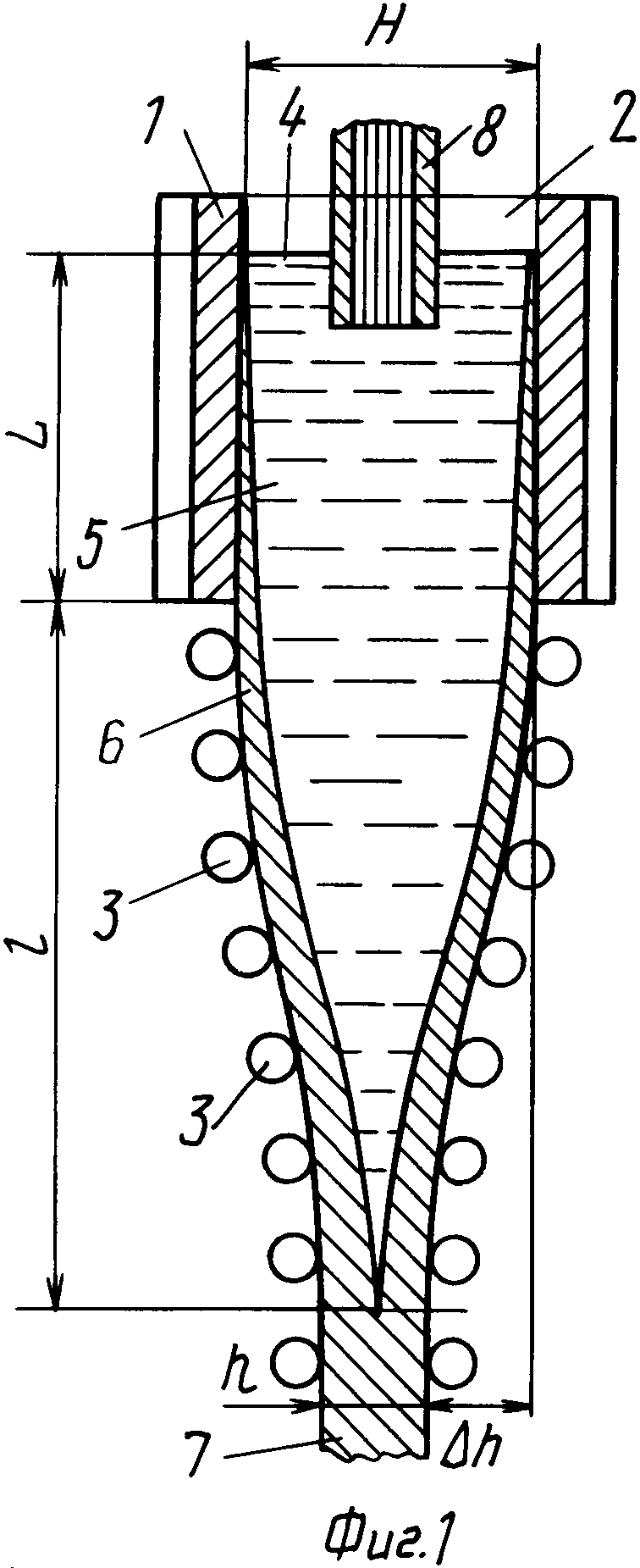

При уменьшении толщины слитка в кристаллизаторе с Н до h производят сближение роликов 3 под действием гидроцилиндров. При этом уменьшается длина в зоне обжатия слитка l. В таблице приведены технологические параметры осуществления способа непрерывной разливки плоских слитков.

В примерах 2, 3 и 4 при обжатии слитка с Н до h не происходит перелив металла через оболочку 6 слитка 7 при его выходе из кристаллизатора 1, не происходит потери металла 5. При этом не происходит залив жидким металлом роликов 3 и другого оборудования в зоне вторичного охлаждения. В этих условиях время подготовки установки к следующей разливке является минимальным.

В примере 1 слиток не успевает обжиматься до величины h. В этих условиях слиток обжимается до величины h в зоне вторичного охлаждения, что приводит к переливу металла через оболочку 6 и происходит залив жидким металлом 5 роликов 3. В результате ролики 3 и другое оборудование в зоне вторичного охлаждения выходят из строя, происходят потери металла 5 увеличивается время на подготовку установки к следующей разливке.

В примере 4 в момент обжатия слитка до величины h происходит подъем уровня 4 металла 5 выше верхнего торца кристаллизатора 1, что вызывает перелив металла через кристаллизатор. В этих условиях слиток 7 застревает в кристаллизаторе 1, его вытягивание становится невозможным. При этом происходят потери металла, увеличивается время на подготовку установки к приемке следующей плавки.

В примере прототипа из кристаллизатора 1 вытягивают слиток толщиной Н и его обжатие до величины h происходит в зоне вторичного охлаждения при помощи роликов 3. В этих условиях происходит перелив металла 5 через оболочку 6, ролики 3 и другое оборудование в зоне вторичного охлаждения заливаются жидким металлом, что приводит к увеличению времени его подготовки к следующей разливке.

В общем случае возможно предварительное обжатие слитка стационарными профилированными стенками 1 кристаллизатора.

Перемещение широких стенок 1 относительно узких стенок 2 производится при помощи гидроцилиндров или электромеханических приводов.

Предлагаемый способ предпочтителен при непрерывной разливке плоских слитков небольшой толщины в пределах 20-80 мм.

Применение предлагаемого способа позволяет сократить потери металла на 1,5% а также повысить производительность процесса непрерывной разливки плоских слитков на 3,5%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2022690C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2038897C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU1693786C |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041013C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041014C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU1677925C |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2063294C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2038909C1 |

| СПОСОБ ОБЖАТИЯ НЕПРЕРЫВНОЛИТЫХ ПЛОСКИХ СЛИТКОВ В ТВЕРДОЖИДКОМ СОСТОЯНИИ | 1990 |

|

RU1677927C |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2022695C1 |

Изобретение относится к металлургии, конкретнее к непрерывной разливке плоских слитков. Целью изобретения является увеличение производительности процесса непрерывной разливки, сокращение потерь металла и повышение стойкости оборудования. В процессе непрерывной разливки подают жидкий металл в кристаллизатор под уровень через удлиненный разливочный стакан, регулируют расход металла, формируют в кристаллизаторе плоский слиток, вытягивают его из кристаллизатора с переменной скоростью, поддерживают и направляют слиток в зоне вторичного охлаждения и деформируют слиток посредством обжатия по толщине со стороны широких граней в кристаллизаторе при помощи рабочих стенок и/или в зоне вторичного охлаждения при помощи роликов, имеющих возможность перемещения в перпендикулярном к слитку направлении. После окончания подачи металла в кристаллизатор производят уменьшение толщины вытягиваемого слитка из кристаллизатора посредством деформации обжатия при помощи перемещения широких рабочих стенок кристаллизатора с определенной скоростью. 4 ил. 1 табл.

СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ, включающий подачу жидкого металла в кристаллизатор под уровень через удлиненный разливочный стакан, регулирование расхода металла, формирование в кристаллизаторе плоского слитка и его вытягивание из кристаллизатора с переменной скоростью, поддержание и направление слитка в зоне вторичного охлаждения и деформацию обжатия слитка до заданной толщины со стороны широких рабочих стенок в кристаллизаторе и/или в зоне вторичного охлаждения при помощи роликов, имеющих возможность перемещения в перпендикулярном к слитку направлении, отличающийся тем, что, с целью увеличения производительности процесса непрерывной разливки, сокращения потерь металла и повышения стойкости оборудования, обжатие слитка в кристаллизаторе после окончания подачи металла в кристаллизатор осуществляют со скоростью перемещения широких рабочих стенок кристаллизатора, определяемой из выражения

где V скорость вытягивания слитка из кристаллизатора, м/мин;

H толщина слитка на уровне мениска металла в кристаллизаторе, м;

h толщина отливаемого слитка после обжатия в зоне вторичного охлаждения, м;

L длина слитка в кристаллизаторе;

0,6 1,1 эмпирический коэффициент, учитывающий деформацию обжатия плоского слитка в кристаллизаторе, безразмерный.

| Патент США N 3974559, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-07-09—Публикация

1990-06-25—Подача