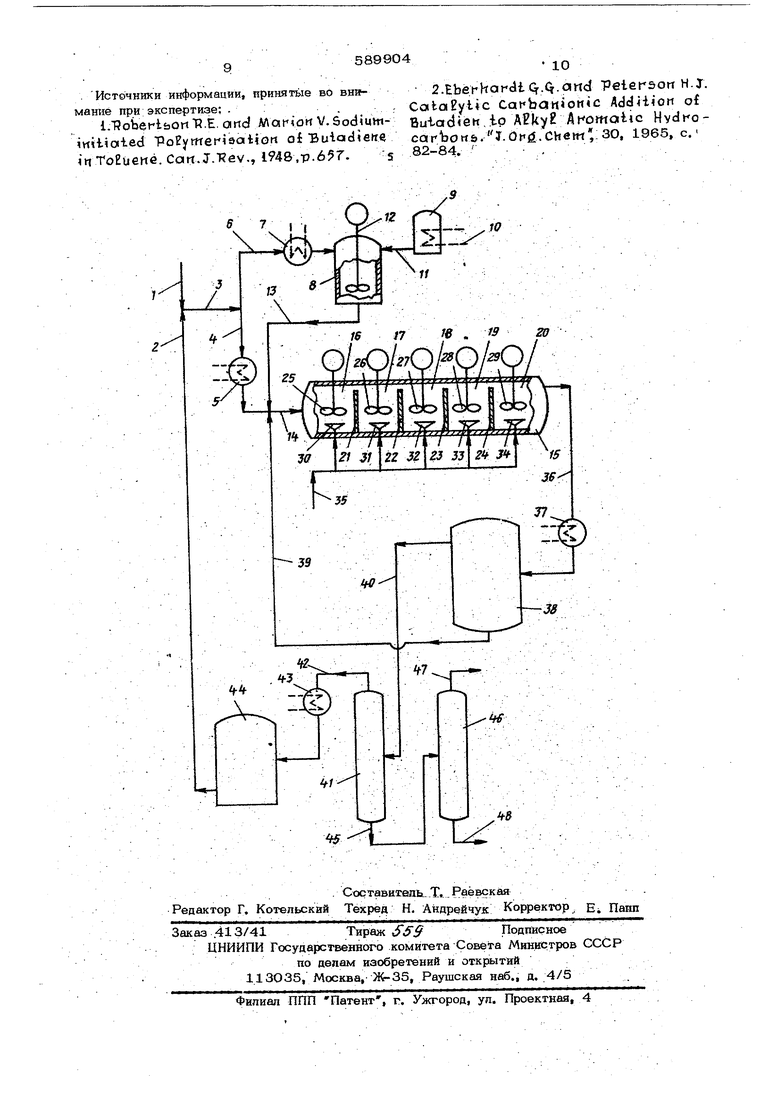

. 1 . Изобретение относится к новым способам получена углеводородов, а име1шо алкенилароматических углеводородов. В питерагуре описано использование ае-; почного металла в качестве катализатора при взаимодействии алкадиенов с алкилбен золами. Эта реакция известна для таких реагентов, как толуол или ксилол с бутадиеном или изопреном flj.. . Наиболее близким к предлагаемому является способ получения алкенилароматических углеводородов взаимодействием алкиларомат ческих углеводородов, содержащих 1-4 алкильных заместителя, суммарно должны содержать по крайней мере три атома водорода, связаннь1х с нетретичным атомом углерода, непосредственно связанным с бензольным кольцом, с С.1-С -диенами с. исполь зованием зернистого носителя, на который наносится катализатор - щелочдай металл, .например калий, натрий или их смесь. Процесс осуществляют медленным пропусканием циена через суспензию катализатора Б алкилбензоле при температуре 1ОСЦ-12О С и перемешивании. Катализатор используют в количестве О,25 моль на 1 л алкилбензола. Диен подают в количестве О,2-О,5 моль на 1 моль алкилбензола .2.. , При таких условиях получают хорошие выходы моноаддукта. Однако одновременно образуются значительные количества высших аддуктов. Например, при реакции о-ксилола с бутадиеном, проведённой lio известному способу, алкенилированный продукт обычно содержит 8О-85 вес.% моноаддукта (о-толилпентана), а остальные 15-2О вес.% приходятся на долю главным образом диаддуктов, образующихся в результате комбинации двух молекул бутадиена с одной олекулой о-ксилола. Целью изобретения является повышение селектнв11ости процесса. Поставленная цель достигается благодаря тому, что по предлш аемому способу получения алкеннлароматических углеводородов в отличие от известного .2 способа процесс проводят в ряде последовательных изопированных друг от друга реакционных зон с пОдачей диена в каждую .зону в количестве 0,О5- 0,5 моль- на l.Monb алкилбензопа и разделе нием выходящего из последней зонь потока. Предпочтигельво процесс проводить в 210, преимущественно 3-6 последовательных реакционных зонах. Желательно процесс проводить в присутст вии OjOl-5,O, преимущественно 09О5-1,О моль щелочного металла на 1 л алкилбенз1 г ла при температуре 90-140°С, Количество диена, подаваемого в каждую зону, может составлять 0,05-0,3 моль на 1 моль алкилбензола. В качестве алкилароматического углеводорода можно использовать толуол, 6-, мипи п-ксилол, мезитилен, псевдокумол, геми мелпитол, дурол, изодурол, пронитол, метни- этилбензолы; цимолы, ди-н-пропилбензол, Tpif «н-гексипбензол, этилдецилбензрл, метил-трет бутилбензолы. В качестве Сл-С -диена можно использа.вать 1,3-бутадиен, 1,3-пентадиен в изопрен Оба реагента должны быть свободными от воды, сернистых соединений или других за- грязнений, способных реагировать с щепрч- . .ными металлами, так как в противном случае неизбежны значительные потери катализатора. Катализатором .для реакции алкенилирования является не сам щелочной металл, а метаплоорганический продукт реакции по меньг шей мере части щелочн.ого металла с алкилбензолом. Например, при -алкенилировании толуола с использованием калия в качестве. катализатора считают, что эффективным ката лизатором является продукт такой реакции бензиловый калий, образующийся, если дисперсия или щлам из расплавленного калия находится в нагретом толуоле. Таким образом, для получения катализато ра надо привести щелочной металл в контакт с апкилбензолом при температуре выще точки плавления металла в течение времени, достаточного для реакции. Соответствующие точки плавления калия и натрия - 62,3 и 97,5°С, но сплавы из этюс металлов имеют более низкие точки плавления. Например, точка плавления смеси калия и натрия в весовом соотнощении 5О:5О составляет Ю С. .Однако реакция между металлом и аякилбензолом при низких температурах протекает медленно, поэтому целесообразно поддерживать температуру дисперсии выще 50 С для -образования металлоорганического катализатора. Последний незначительно растворим в ароматических углеводородах, но главным образом присутствует в виде диспергированного твердого вещества. На чертеже дана схема осуществления предлагаемого способа для случая взаимодействия о-ксш10яа с бутадиеном. Целев м продуктом является 5-о-тоиилпентен-2, который можно превратить в ls.5 .диметилтетрапин путем обработки в.присут- . ствии кислотного катализатора. Исходный о-ксилол подают по трубопроводу 1, рециркулируемый о-ксилол - по трубопроводу 2. По трубопроводам 3. и 4 они поступают в подогреватель 5, где нагреваются до температуры реакции (50-170, предпочтительно 90-140.°С). Малое количество о-ксилола по трубопроводу 6 через нагреватель 7 подают в .сборник 8 для приготовления катализатора. Щелочной металл, которь й находится в расплавленном состоянии в питательном баке 9 с .греющими .змеевиками 10, также подают по трубопроводу 11 в сборник 8. Последний снабжен мещалкой. 12 с двигателем, помогающей более эффективно дисперУировать щепочной металл в углеводороде. Температуру в сборнике 8 поддерживают в пределах 5017О, предпочтительно 9О-140 С, чтобы облегчить реакцию щелочного металла с алкилароматическим углеводородом.;, V Щелочной металл (калий, натрий, смесь ипп сплав этих металлов) подают в питатепьг ный бак 9 любым пригодным способом. Эффективный катализатор образуется при использовани калия, в этом случае селективность образования моноаддукТа выше.: Однако смеси натрия и калия/ содержащие 9О% или больше натрия, являются столь же эффективными, как калий. Так как натрий дешевле калия, предпочтительно использовать смесь или сплав с большим содержанием натрия и меньшим - качия. В зоне, где осуществляется реакция алкенилирования, желательно поддерживать соотношение натрий:калий в пределах от 75:25 до 98:2, предпочтительно95:5, При этом Соотношении потери натрия из-за растворимости его производных в углеводородной фазе примерно вдвое больще, чем потери калия. Следовательно, надо поддерживать в сборнике 8 соотношение натрий : калий 2:1. Щелочные металлы добавляют с этой целью по трубопроводу 11, поддерживая в системе предпочтительное соотношение мё.жду ними, равное 95:5. Соотношение щелочного металла и алкнлбензола в сборнике 8 для приготовлвния катализатора можно варьировать в широких пределах. Как правило, для приготовления каталитической дисперсии используют 5-2О вес.ч. алкилбензола на1 вес.ч. щелочного металла.- ; ./. Минимальное время пребывания реагентов в сборнике 8 для образования катализатора изменяется в зависимости от температуры, т.е. оно тем короче, чем выше температура,При температуре, наприме{э, НО G это время составляет 0,5-2,0 час. Каталитическая дисперсия поступает из сборника 8 по трубопроводу 13 в.трубопррвод 14, где она смешивается с пртрком о- -«сипола, поступающим из нагревателя б. Скорость поступления дисперсии по трубопроводу 13 в поток о-ксилопа должна/быть такой, чтобы образующийся шлам содержал 0,01-5,О, предпочтительно 0,5-1,О мопь щелочного металла (связанного и несвязанного) на 1 л о-ксипопа. Смеет из трубопровода 14 поступает в горизонтальный реактор 15, который разделён на несколько последовательных независи мых друг от друга зон реакции. Число этих, зон может варьироваться, например, от 2 до 1О, предпочтительно от 3 до 6, На чертеже показаны пять независимых зон 16-20. Зоны отделе№1 друг от друга перегородками 21-24, высота каждой из которых нескрл ко меньше, высоты реактора 15, что позволяет реакционной смеси перепиваться в спе- дующую по порядку зоцу. Каждая зона снаб жена мешалкой 25-29 с двигателем и разбрызгивателем ЗО-34. Разбрызгиватели ЗО34независимо друг от друга подают непрерывный поток бутадиена из питающей трубы 35в соответствующую зону реакции. Таким образом, бутадиен непосредственно диспергируется в шпам в каждой зоне со ск ростью, обеспечивающей низкую концентрацию диена. Каждая зона имеет приблизительно одинаковую волюметрическую емкость и бутадиен подают в зону с приблизительно одинаковой скор остью; чтр существенно .для реализации описываемого способа. Количество диена, подаваемогр ко всем пяти зонам регулируют-так, чтобы в зону прступало не больше 0,5 моль диена на 1 мопь алкилбензопа. Наилучших результатов достигают, поддерживая это соотношение в пределах 0,05-0,30 моль диена на 1 мопь блкилбензола. Шлам катализатора в. сн-ксилоле прохрдит в реакторе 15 последовательно через ряд зон реакции .над ртбой1юыми перегородками 21-24. Шлам из последней ЗР ны реакции 20 отводится по. трубопроводу .36.. : . ... Наличие нескольких независимых друг от друга зон реакции с мешалками по сравнению с однРй реакционной зоной, в которую непрерывно подаются оба ре агента позволяет значительно повысить селективность при Получении моноаддукта, т.е. понизить процент о-ксилола, превращенного а диаддукты или .в другие высшие аддукты. Это .происходит потому, что обычная, концентрация моноаддукта вшламе в последовательно располо :. женных зонах реакции меньше, чем была бы его концентрация в системе с одной реакционной зоной. Конечной концентрацией является та, ко-tторую постояннр поддерживают в .реакторе. При использовании описываемой системы конечная концентрация моноаддукта достигается только в зоне 20, & обычная концентрация его во всех остальных зонах значительно меньше. Так как количество образующихся вьющих аддуктов пропорционально концентрации моноаддукта в углеводородной фазе при ее контакте с диеном, наличие нескольких зон значительно улучшает селективность образования желательного продукта. Селективность определяют по формуле: Вес моноаддукта Селективность г . Р | . . .1. .. . 1ПТ . Jt Вес всех высших аддуктов 100%. Ниже показана зависимость селективности от чис:ла реакционных зон в системе. Число зон реакции Селективность,% 1.83,6 286,9 388.5 489,4 590,6 6.9О,9 Эти данные прказывают, что при пров©дении процесса в системе с пятью зонами реакции достигается увеличение селективности на 7% по сравнению с системой Только с одной зоной. При числе зон, большем шести, селективность увеличивается незначительно. Процесс в реакторе является экзотермическим. Например, если подавать бутадиен при той же температуре, что.и о-ксилол, в количествах, обеспечивающих 30%-ное превращение о-ксиЛрла, то температур.а в адн- абатной системе при подаче бутадиена в виде пара возрастает на 33 С, при подаче бутадиена в виде жидкости - на 24 С. Во избежание повышения температуры желательно снабжать реактор 15 охлаждающими змеевиками или другими средствами для отвода тепла (на чертеже не показаны). Однако можно прободить процесс, подавая шлам по трубопроводу 14 при температуре ниже обычной: теыперату.ра повышается при прРхождении - смеси к выходному трубопроводу 36. .. Из трубопровода 36 реакционная смесь через холодильник 37 поступает в отстойник 38, где щелочной металл, в том числе и нерастворенный метаплоорганический катализатор, осаждается из углеводородной фазы. Со дна отстойника 38 концентрат твердого щелочного металла удаляют маленькими порциями и рециркулируют ег.о по трубопроводам 39 м 14 реактор 15. Согласно другому варианту вместо очхзтойника используют сепаратор циклона для рекуперации щелочного металла я повторного его использования. Углеводородную фазу из верхней части отстойника 38 удаляют по трубопроводу 40 . и подают в колонну 41 для дробной перегонки. Непрореагировавший о-ксилоп выводя из верхней части колонны 41 по.трубопрово ду 42, охлайшают в конденсаторе 43 и подшот в сборник 44. для рециркуляции. Рекуперированный о-ксилол рециркулиоуюг пд повторного использования по трубопроводу 2 Донную фракцию из колонны 41 подают по трубопроводу 45 во вторую колонну 46, из которой отбирают целевой продукт по трубопроводу 47. Ь5ысшие аддукты, главным образ1ом из ни- и триаддукты, которые получа.ют а малых количествах, отводят по трубо проводу 48, П р.и м е р . Процесс проводят в системе с пятью зонами реакции согласно описан ной Схеме... 1ООО вес.ч. (-ксилопа смешивают с 7398вес.ч. рециркупированного о-ксилола, большую часть смеси подают в нагреватель 5, где ее температура повышается до 1ОО1.15 С, к затем в ре.актор 15. Примерно 36 вес.ч. о-ксилола отводят по трубопроводу 6, нагревают -до 100-115 С в нагрева щпе 7 и смешивают, в смесителе 8 с 4 вес нат{Ли и 2 вес.ч. капия. ilocne-перемешивания в течение 1 час в смесптепе луче иная каталитическая дисперсия поступает Tip-трубопроводу 14 в реактор 15. Последний ацабжен охлаждающими средствами для ппепотврйшения повышения температуры выше 125 С. Размеры реакто ра выбирают такими, чтобы общее время пребывания в нем реакционной смеси составляло 2-3 час. Шлам, вытекающий из реактора 15 по трубопроводу 36j в количестве 9941 вес.ч. поступает в холодильник 37, а из него в отстойник 38 (Или в сепаратор циклона), где выделяют щелочные металль из углеводородной фазы. 970 вес.ч. (747 вес.ч. о-ксилола, 138 вес.ч. моноаддукта, 16 вес.ч. высших аддуктов, остальное - н.атрий и калий в связанном и несвязанном виде) рециркулируют по трубопроводу 39. Углеводородную фазу в количестве 8965 вес.ч,, содержащую 4 вес.ч, натрия и 2 вес.ч. калия в растворенном виде, перегоняют в колонне 41 Из последней рекуперируют 7412 вес.ч, аис тиллата о-ксилола для рециркуляции. Отстой колонны 41 вкточает 15 вес.,ч, о-ксилапа 1370 вес.ч. моноаддукта, 162 вес.ч. высших ацдуктов, 4 вес.ч. натрия и 2 вес.ч. капия, итого 1553 вес.ч. Этот м& териал перегоняют в ко/ioiiue .46 и получают отогнанный продукт, вкиючающий 1368 вес.ч, моноаддукта и 15 вес.ч, о-кскяо.чя, Отсто.й колонны 46 (169 ьес.ч.) включаег 2 ьес„ч. мсноаддукта, 161 вес.ч. высших адпукто и 6 вес.ч. щелочных металлов в связинно.м виде.. Описанный способ позволяет достичь селективности порядка 90%, т.е. значительно лучшей, чем при использовании реактора только с одной .CTvrre.HbfQ пля смешивания, Аналогичные результаты дает алкенилирование других алкилбеизодов днопефинами, со-аержащимй сопряженные Связи, например алкенилирование толуола бутадиеном с получением фенвдпентена и других ксилолов бутадиеном с получением других толилпентенов, а именно м-толилпентена-2 из м ксилопа, п-толиппентена-2 из п-ксилола. Формула изобретения 1, Способ получения алкенилароматических углеводородов взаимодействием алкипароматических углево;дородов, содержащих 1-4 алкильнь1х заместителя, которые с ммарно .должны содержать по крайней мере три атома водорода, .связанных с нетретичным, атомом: угп ерода, непосредственно связан- . ным с бензольным кольцом, с .С,-С -диенами в присутствии в качестве катализатора, металлического калия или н.атрия или их смеси путем.пропускания диена через суспензию катализатора в алкипбензоле при повышенной тем пературе, о т.п ич ающ и йс.я тем, что, с целью повышения селективности тфоцесса, его проводят в ряде последовательных изолированных друг от друга реакционнь1х зон с подачей диена в каждую зону в количестве 0,О5-0,5 моль на 1 моль алкилбензола и разделением выходящего из послед- ней зоны потока. . 2. Способ по п. 1, о т п и ч а ю щ и йс я тем, что процесс проводят в 2-10, преймушественно в В-Ь последовательHfciixV реакционных зонах. 3.Способ по пп. i № ii, о т л и ч а ющ и и с я тем, что процесс, проводят в присутствии 0,О1-5,0, преимущественно О,О51,О мрпь щелочного металла на 1 л апкилбензопа при температуре 9О-140 С. 4.Способ по шт. 1-3, о т л и. ч .а ю щи и с я тем, что1шт«чество диена, иодаваемого в каждую зону, составляет О,05- О,3 моль на 1 мопь алкилбензола.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкенилбензолов | 1973 |

|

SU577965A3 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ЛИТИЙОРГАНИЧЕСКОГО СОЕДИНЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2382792C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2007 |

|

RU2339651C9 |

| СПОСОБ ГИДРОЦИАНИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ С НЕНАСЫЩЕННОЙ ЭТИЛЕНОВОЙ СВЯЗЬЮ | 1996 |

|

RU2186058C2 |

| СПОСОБ ПОЛУЧЕНИЯ Н-БУТИРАЛЬДЕГИДА И/ИЛИ Н-БУТАНОЛА | 1995 |

|

RU2135456C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРИЛСУЛЬФОНАТОВ | 2001 |

|

RU2312099C2 |

| Способ получения синтетической олифы | 1975 |

|

SU690027A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ 2-МЕТИЛБУТЕН-3-НИТРИЛА | 1994 |

|

RU2151763C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА | 2009 |

|

RU2402574C1 |

Авторы

Даты

1978-01-25—Публикация

1973-08-22—Подача