(54) СПОСОБ ПОЛУЧЕНИЯ АЛКЕНИЛБЕНЗОЛОВ

регедарации катализатфа из продуктов реакции. С, Другой стороны, если количество металлического калия меньше нижнего предела т :азанного выше интервала продукт не может быть получен с хорошим выходом, даже если з еливдть количество металлического натрия.

Если количество металлического натрия выше указанного предела, то снижается выход продукта, а количество нежелательных побочных продуктов увеличивается. С другой стороны, если количество металлического натрия ниже указанного интервала, то выход прод)тста значительно понижается.

Если катализатор, состоящий из металлического калия и натрия, используется в виде сплава, то последний получают путем смешения металлов в расплавленном состоянии в отсутствии кислорода и влаги.

Сплав может быть получен нагреванием металлического натрия и таких соединений калия, как его окись, карбонат, гидроокись или галоидное производное. Катализатор может быть нанесен на носитель. В качестве носителей можно применять такие вещества, как графит, Naj О, Kj О, СаО, НдО, ВаО, NaCI, KCt.KF, KBr, NajCOs, КгШз , SiO,, Al, Fe.

Исходные алкилбензолы представляют собой соединения следующей форм)лы

.RI .

р ff (Г

где RI алкильная rpjoina, имеюшая 1 или 2 атома углерода;

Rj, Яз и R4, которая может быть такой же или отличной от Rj и RS, представляют собой водород или группу с 1-3 атомами углерода. Предпочтительными алкилбензолами являются толуоЛ| ксилол, зтилбензол, триметилбензол и тетраметилбензол.

Обычно реакцию проводят при 90-200°, предпочтительно ПО-180°С. Реакцию можно проводить в условиях нагрева с обратным холодильником.

Мольное соотношение 1,3 - бутадаена и алкйлбензола может быть произвольно выбрано из известных соотношений. Так, мольное соотношение мжилбензола и 1,3 - бутадиена может быть 1:0,0011 .0,4, . предпочтительно 1:0,01 - 1:0,3 и лучше 1:0,05 - 1:0,2. Реакция может осуществляться непрерьганым и периодическим способами. При непрерьтном процессе могут использоваться множество реакционных зон, предпочтительно переливного типа. Обычно время реакции Составляет От 3 мин до 10 ч., предпочтительно от 10 мин до 8 ч. ;

Наиболее предпочтительными являются полупериодкческий и иепрерьшный способы. При непрерывном прюцессе может применяться как система для замкнутого потока, так и колонный тип противоточного реактора со смешением. Предпочтительным при непрерьшном процессе является так называемый способ проведения реакции с перекрестным

током, который включает в себя в качестве непременного условия множество реакционных зон, через которые последовательно проходит реакционная жидкость из начальной в конечную реакционную зону, в то время как 1,3 - бутадиен подается порциями в соответствуннцне реакционные зоны.

Количество потребляемого металлического катализатора измеряется и вычисляется следующим образом.

1. После завершения реакции и в то время, когда продолжают перемешивание реакциошюй смеси, определенное ее количество берут на анализ. В зту жидкость (А,г) добавляют 20% от веса взятой на анаЛиз :и1дкости зтилового спирта

при комнатной температуре. Затем измеряют количество выделивщегося газообразного водорода (В, см) при 20Си 1 ати.

Яо-цчество металлического катализатора ( мольГ жидкНГреакционной сМеси) подсчитьша1От

на основанщ; измеренных величин по следующему уравнению Количество металлического катали.татора

1

R..271

22LiQO 293

2

2.Около 0,5 г металлического катализатора берут на анализ из жидкой реакщюнной смеси, после чего добавляют 20 см зтилового спирта,

чтобы начать реакцию. Затем реакционную жидкость анализируют атомнсУ абсор)бционным методом н определяют отношение натрия к калию.

Из результатов, полученных по пунктам 1 и 2, подсчитьшают количества С (г/г жидкого продукта

реакции) металлического натрия и калия в продуктах реакции.

3.Количества D металлического калия и металлического натрия, добавленные вновь в реакционную систему, теоретически определяют, как количества металлического катализатора (г/г продукта реакции).

4.Из полученных результатов потребляемые количества Е метал;| 1ческих катализаторов определяют в соответствии с уравнением .

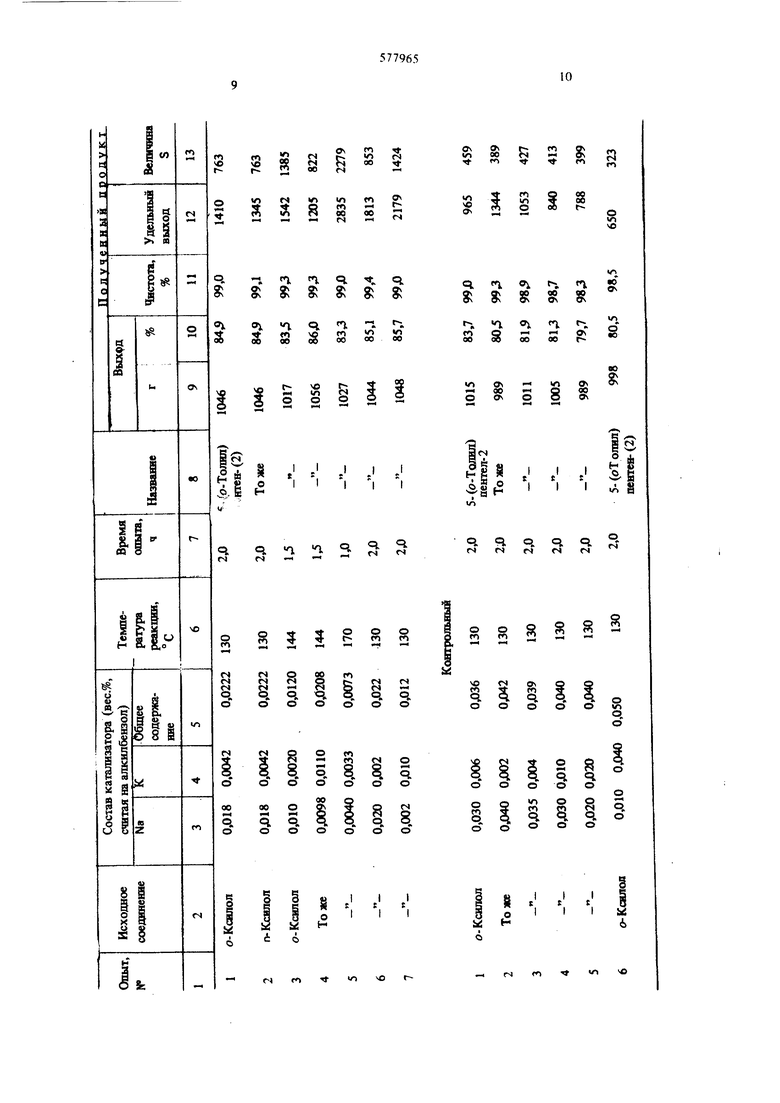

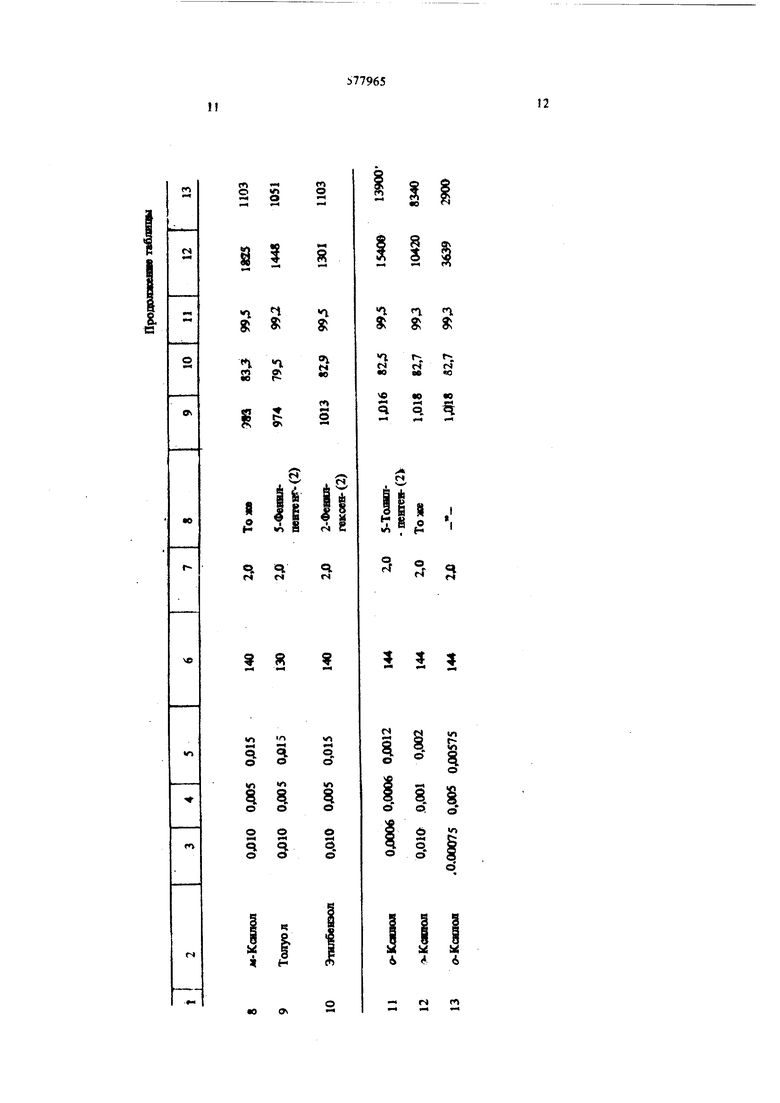

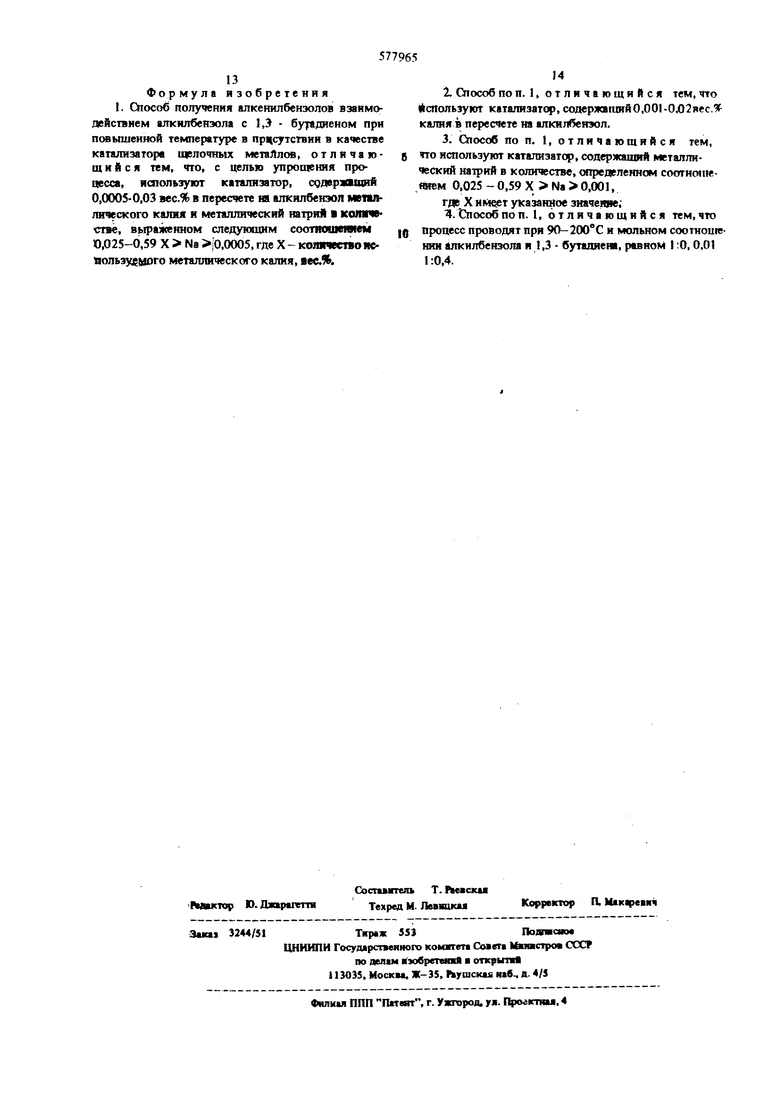

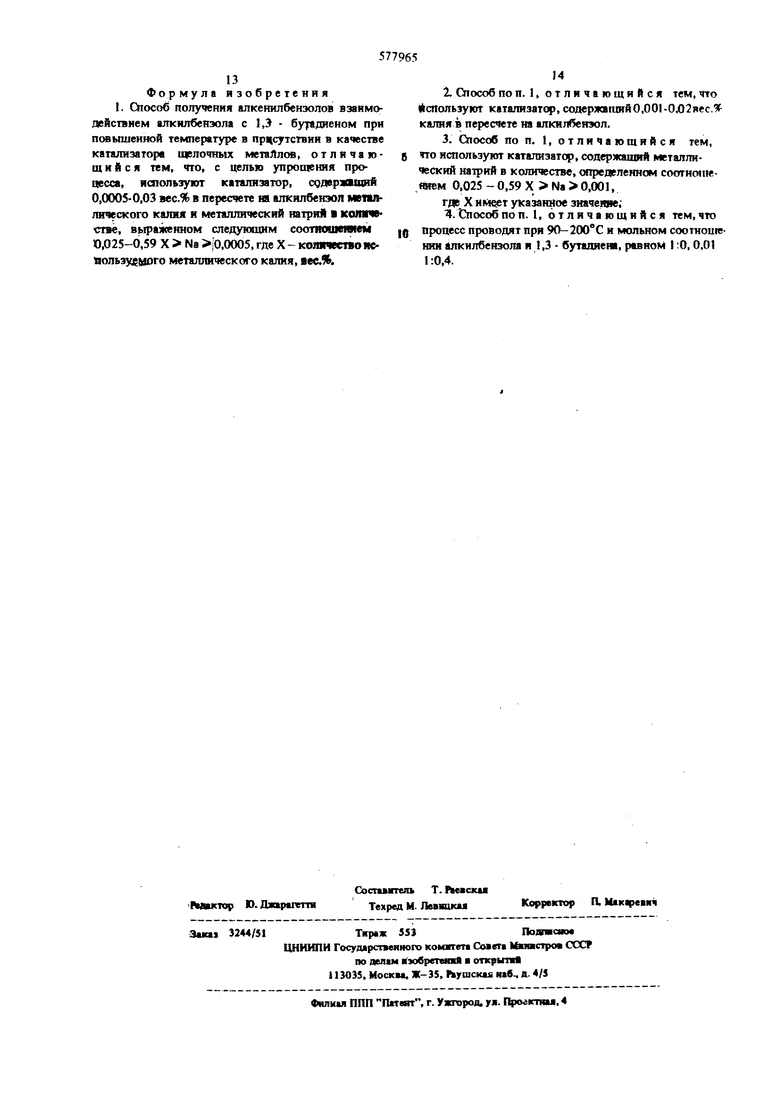

Выход и очистка. После фильтраций общей реакционнш смеси, при комнатной температуре, приблизительно 500 г ее 1 -подаергают дистилляции на ректификаторе Видмера при пониженном давлеНИИ (порядка,2 мм рт.ст.) с тем, чтобы разделить на фракцию, кшIящyю;i ижe75°C(тe шepaтypa верха ректификационной колоша.1), фракцию 75-170° С, а также остаток. Фракцяю 75-170°С отбирают, поскольку она представляет собой алкеншшрованньш продукт. Эту фракцию анализируют методом газовой хроматографии с тем, чтобы определить содержание (вес.%) 5 - арил - пентена -2 и 5 ариллентена - 1 илн 5 - арнл - гексена - 1, а затем вычислить выход моноалкеннлированного продукта- Содержание непрореагировавшего алкилбенэопа в этой фракщш не превышает 1% от веса фракции. 20 г этсй фрмсция продуктов алкенилирования дистиллируют в условиях пониженного давления (22 мм р.ст.) и при коэфицйевге дефлегмации порядка 20 с использованием ректификационного аппарата типа Oldershaw, в результате Чего получают 10 г фракщш, содержащей большое количество целевого 1фодукта, с последующим получением 2 г основной фракции. Ее анализируют методом газовой Выход целевого продукта (г) Выход % - Используемый 1,3 - бутадиен ( S. Величина S определяется отношением выхода целевого продукта, полученного в результате реакции, и общей суммы веса калия и кэтрия, I находящихся в сфере реакции. Выход целевого продукта означает выход, считая на загрузку в полупериодическом процессе, тогда как в непрерывном процессе это означает выход образовавшегося целевого продукта за среднее время пребьшакия в реакционной зоне. %м больше величина S, тем меньше используемое количество катализатора на единицу образовавшегося моноалкеиилированного продукта, благодаря чему становится возможны ыбрасьгоать катализатор без необходимости в . . регенерации и повторном использовании. С другой стороны, чем меньше величина S, тем. больше количество катализатора используется на е алницу образовавшегося моноалкенилированного продукта, создавая необходимость в повторном использовании катализатора по экономическим соображениям. П р и м е р ы 1-7 и 8-10 и контрольные опыты 1-6. В токе сухого азота (содержание О - 1 ч,на 1 млн., содержание влаги 0,5 ч..а 1 млн. по весу) металлический натрий (чистота 99,92%, содержание калия . на 1 млн.) в ко шчестве 1,08 г (0,018вес.%,считая наисходный ксилол) и металлический калий (чистота К 99,1%, содержание натрия 1,0%) в количестве 0,252 г (0,0042 вес.%, считая на исходный ксилол) подвергают смешанной плавке, в результате чего получают сплав, к которому прибавляют 6000 г прак шчески безводного о - ксилола, который обезвоживают нагреванием при дефлегмащщ в присутствии металлического калия с последуюЦдам вьшариванием и перегонкой. Смесь нагревают при перемешивании при 130 С в атмосфере азота в течение 1 ч, затем прибавляют 4(Ю г 1,3 - бутадиена в течение. 2 ч. После завершения реакции и при перемешивании реакционной смеси отбир.ют пробы для определения израсходованного катализатора. После охлаждения жидкой реакционной смеси до 110°С(сразу же) и, поддерживая эту температуру, перемецшвание прекраишют и жидкую реакционную смесь оставляют на 30 мин, после чего ее разделяют на фазу катализатора и фазу, содержащую целевой продукт. Фазу, содержащую целевой продукт, перегоняют при 22 мм рт.ст., отбирая фракцию 112-122 С, получая сроматографии с целью определения содержания (Еес.%) .5 арил - пентена - 2 и 5 - арилпентена - I, или 5 - .арилгексена - 2, или 5 - арилгексена - 1, что характеризует чистоту продукта. Относительный выход. Выход определяют на основании выхода целевого продукта, найденного по описанной методике и количества 1,3 - бутадиена, используемого в реакции. Молекулярный вес целевого продукта целевой продукт 5- (о-толил) -пентен-2. Выход его (с учетом отобранной пробы) составляет 1046 г. Результаты, полученные при осуществлении эксперимента указанным способом, но при варьировании количества калия и натрия, алкилбеизолов, температуры реакции и времени реакции, приведены в таблице, вместе с результатами, данными в примере 1. Пример 11. В70- литровый реакционный аппарат, снабженный устройством для непрерывного пе емеишвания,, загружают 40кг практически безводного о - ксилола и сплава, состоящего из 8,0 г металлического натрия и 2,40 г металлического калия. Температуру реактора доводят до 130° С и смесь перемешивают в течение 1 ч. Безводт 1Й 1,3 бутадиен и безводныйо - ксилол вводят через вход, находящийся на дне реакционного сосуда, со скоростью 1,25 и 19 кг/ч соответственно. Продукт реакции вьюодится с надлежащей сжоростью через трубу, раоюложенную в центральной части реакционного сосу, так, чтобы около 45 кг продукта все время оставалось в реакционном сосуде. Вьшод жидкого продукта реакции осуществляют с помощью декантатора, представляющего собой 10 - литровую емкость, связанную с реакционным сосудом. Реакционная жидкость перемещается в декантатор,и верхний слой жидкости отбирает;я. Катализатор, отделенный в декантаторе, непрерьшно возвращается в реакционный объем. С другой стороны, сусэтензия, представляющая собой тонкодиспергированный сплав, (юстояший из 2,25 г натрия и 0,75 г калия на 1 кг. о - ксилол4, подается в реакционный сосуд со скоростью 1 кг/ч. Опыт проводят по этой методике в течение 10 дней. Верхний слой отработанной жидкости перегоняют при пониженном давлении (22 мм рт.ст.) и фракцию, кипящую при И5-125 С, отбирают со скоростью 2,88 кг/ч. Удельньш выход 1210; величина S 917.%стота 99,0%; выход 74,3%. Пример 2. Используется такой же реактор, как и в примере 11, за исключением того, что реакционная смесь вьтодится из системы непосредственно без декантации. В реактор загружают 40 кг безводного о ксилола и 8,10 г сплава, состоящего из 6,75 г металлического натрия и 1,35 г металлического калия, после чего температуру в реакторе повышают до 140° С, нагревание продолжают 7 течение 1 ч при перекашивании. Реакцию осуществляют в течение 30 мин путем вдувания безводного 1,3 бутадиена со скоростью 1,25 кг/ч. В реактор вводят безводный о кошол и безводный 1,3 бутадиен со скоростью 19 и 1,25 кг/ч соответственРЮ. Суспензию тонкодиспергнрованного сплава в количестве 3,6 г, состоящего из металлических натрия и калия в отношении 5:1 по весу, вводят в качестве катализатора в реактор со скоростью 1 кг/ЧКГ о - ксилола. Способ осуществляют по указанной методике в течение 2 дней. Реакционная яощкостъ поступает в отдельно предусмотренный 10 литровый декантатор. После того как со дна декантатора уже отобрали со скоростью 30 т/час жидкость, содержащую ншользованный катализатор, от&1рают чистую жидкость, остающуюся в верхней части декантатора. Последнюю подвергают вакуумной дистилляции при пониженном давлении ( 22 мм рт.ст.) с делью получения Й)акцш1, кипящей при И 5-125° С, со скоростью 2,99 кг/ч. Удельный выход 1,217; величина S 794. Чистота 99,5%; выход 77,2%. Пример 3. Используется реакщюнный сосул для непрерывного процесса, выполненный в виде пяти последовательно соединенных снабженных мешалками резервуаров, каждый из которых имеет емкость 800 мл (емкость эффективной жидкой загрузки составляет 300мл), и смонтированный так, что жидкость из первого резервуара перелива ется во второй через переливную линию, после которого жидкость перетекает до пятого резервуара и, наконец, выгружается. В первый резервуар этой серии реакциоиных емкостей непрерьгано подают безводный о конлол со скоростью 600 г/ч. Вслед за этим температуру в некоторых резервуарах повышают до 130° С, скорость перемешивания регулируют в пределах 600 об/мин, после чего сплав, содержащий металлические натрнй и калий в весовом отношении 1:1 с помощью микрститателя подают в первый резервуар. Через 1 ч после начала подачи о ксилола и катализатора в каждый резервуар начинают непрерывно вводить безводный 1,3 - бутадиен со скоростью 8 г/ч.. Таким образом, реакция осуществляется путем общего введения 1,3- бутадиена в количестве 40 г/ч. Из пятого резервуаря в рх улыате переполнения последнего реакционная жидкоста ПОСТОЯННО поступает в 1- литровую колбу. Температура внутри этой колбы поддерживается на уровне 110° С. Периодически каталитическая фаза отводится из данной части колбы со скоростью 1 г/ч, в то время как в 1 ч из верхней части колбы отводится 637 г чистой жидкости. Эту чистую жидкость подвергают вакуумной дастилляции при пониженном давлении (22 мм рт.ст.) с тем, чтобы получить фракцию, кипящую при 115-125° С со скоростью 101 г/ч. Удельный выход 5,402; величина S 2,104. Чистота 99,5%; выход 85,2%. 13 Формула изобретения I. Способ получения алкенилбенэолов взаимо действием алкилбеяэола с 1 ,Э бутадиеном при псяьпиенной температуре в прщсутсгвии в качестве катализатора щелочных металлов, отличаю-в щийся тем, тто, с целью упрощения процесса, используют катализатор, сддерЖМдий 0,0005-0,03 вес.% в пересчете ия алкилбеиэоя шлилнческого калкя и металлический натрий колмчо ctK, вьфаженном следующим cooi ношением|Q 0,025-6,59 X Na |0,0005,где X- кояячеепомепользуемого металлического калия, аее.%. 4 L Оюсоб поп. 1, от ли чв ющи ft ся тем, что Аспользуют квтализатор, содержяшийО,001-0,02вес,( калия в пересчете на алкилбенэол. 3. Отособ по п, 1, отличающийся тем, то используют катализатор, содержащий мсталпическкйнатрий в количестве,«тределеином соотноше«тем 0,025-0,59 X Na 0,001, где X имеет укамниое значея. .Способ по п. 1, отличающийся тем, что процесс проводят при 90-200 С и мольном cooтноигении алкилбеизола и 1,3 - бутадие, равном 1:0,0,01 1:0,4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СИСТЕМА ПОЛУЧЕНИЯ ГЕКСАФТОР-1,3-БУТАДИЕНА | 2023 |

|

RU2817152C1 |

| Способ получения алкенилароматических углеводородов | 1973 |

|

SU589904A3 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ИЗОПРОПИЛ-П-КСИЛОЛА И 2,5-ДИИЗОПРОПИЛ-П-КСИЛОЛА | 2009 |

|

RU2415123C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ЛИТИЙОРГАНИЧЕСКОГО СОЕДИНЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2382792C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1972 |

|

SU334709A1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-ВИНИЛЦИКЛОГЕКСЕНА-1 | 1995 |

|

RU2111946C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКОЙ ЖИДКОСТИ НА ОСНОВЕ 1,1-ФЕНИЛКСИЛИЛЭТАНА | 1992 |

|

RU2072344C1 |

| Способ и система производства нефтяного топлива и их применение, а также нефтяное топливо и его применение | 2021 |

|

RU2822153C1 |

| Способ получения пластификатора | 1978 |

|

SU956459A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА | 2009 |

|

RU2402574C1 |

Авторы

Даты

1977-10-25—Публикация

1973-09-21—Подача