1

Изобретение относится к области порошко1ЮЙ металлургии, в частности к спеченным фрикционным материалам, используемым в узлах и механизмах трения машин, приборов и станков.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является материал на основе меди, имеющий следующий состав, вес. %:

Олово

6-12

Свинец

5-14

Графит

2-7

Тальк

1 - 10

Обожженный вермикулит 1,5-15,0

Железо 0,5-7,0 Остальное 1

Медь

Однако такой материал имеет низкую теплоустойчивость в условиях длительного нагружеция на повышенных скоростях скольжения. При стендовых испытаниях с нагрузкой 20 кг/см, скоростью 2950 об/мин и длительностью 0,5-0,7 с он показывает на поверхности трения 230°С. flo скорость 2950 об/мин является недостаточной для высокоскоростных узлов трения. Кроме того, при длительном времени скольжения на этой скорости трение переходит нз состояния жидкостного в состояние полусухое. Масло, смазывающее трущиеся поверхности, быстро нагревается, теряет свою вязкость и ироисходит разрыв масляной пленки с последующим перегревом и короблением пары тренпя. Такая скорость является критической. Таким образом, критическая скорость перехода пз состояния жидкостного трения в полусухое у известного материала является низкой.

Целью изобретения является иовыщение теплоустойчивости в условиях длительного нагруження на иовыщенных скоростях скольжения и повышение критической скорости перехода из СОСТОЯН11Я жидкостного трения в полусухое.

С этой целью предложен спеченный фрикционный материал, который отличается от известного тем, что он дополнительно содерл ит цинк при следующем соотнощении компонентов, вес. %:

Цннк7-15

Железо0,1- 7,0

Свинец0,5-12,0

Графит1 -10

Вермикулит1,5-20,0

МедьОстальное.

Способ изготовлеиия предложенного спеченного фрикционного материала заключается в следующем.

Исходные порощки перемешивают в течение 5-6 ч, а затем прессуют ири давлении 2,6- 2,8 т/см. Спекание производят в атмосфере диссоциированного аммиака при 720±10°С в течение 2-3 ч под давлением 8-10 кг/см.

3

в процессе спекания материала содержащийся в ием вермикулит благодаря высокой температуре спекания обезвоживается, в результате чего улучшаются фрикциоипые свойства материала, а вермикулит после этого является обезвожеппым.

Испытания при жидкостпом треипп об)ази,ов сррикциопиых дисков, изготовленных из пред,ложеиного материала, проводятся по известной методике, позволяющей и.миткровать реальные ус човия )аботы.

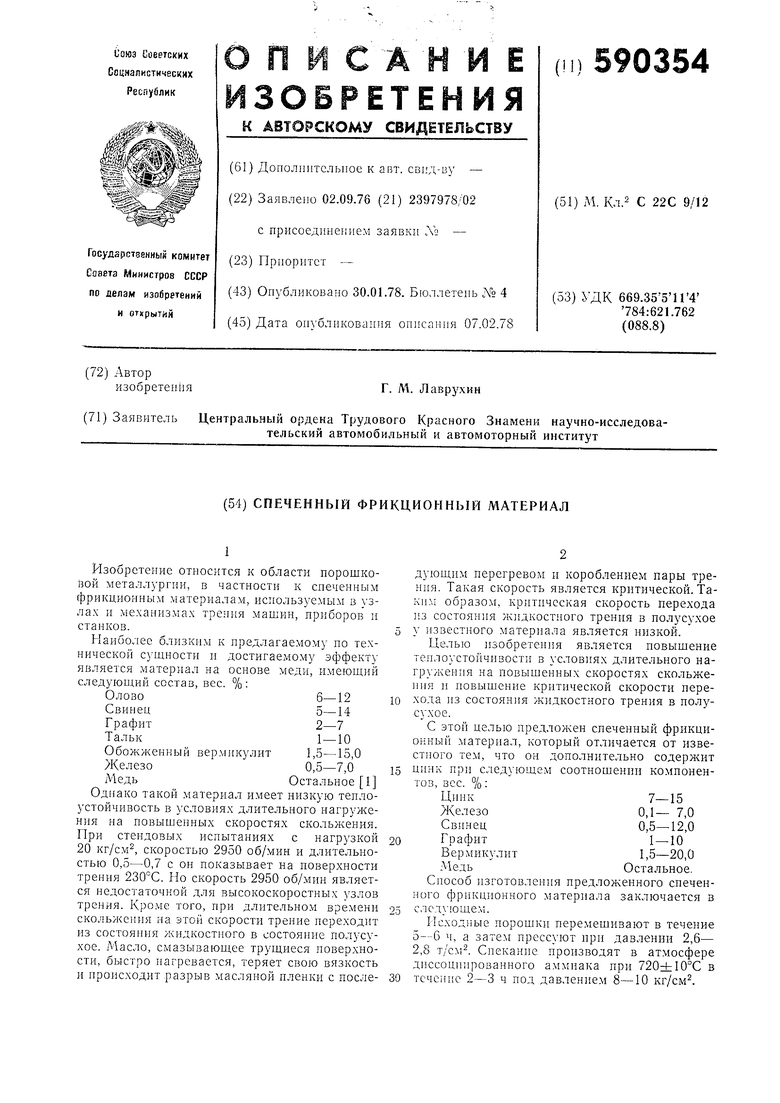

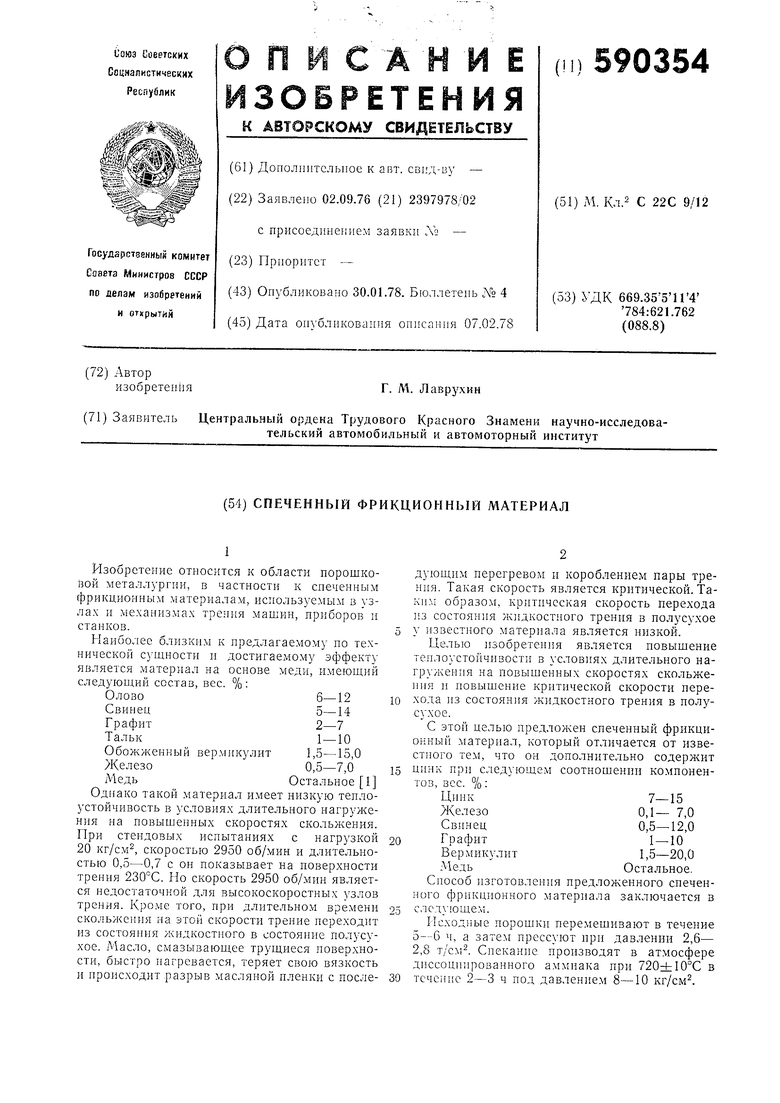

Результаты исиытапий иредложеииого материала на критическую скорост) ириведеиы в табл. 1.

Т а б л 1 ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Спеченный фрикционный материал на основе меди | 1976 |

|

SU589271A1 |

| Спеченный фрикционный материал | 1976 |

|

SU589270A1 |

| Состав спеченного фрикционного материала на основе меди с добавкой углерода, полученного методом пиролиза | 2022 |

|

RU2790560C1 |

| Состав для получения спеченного фрикционного материала на основе железа для муфты сцепления | 2022 |

|

RU2789797C1 |

| Спеченный фрикционный материал на основе меди | 2017 |

|

RU2666203C1 |

| Спеченный фрикционный материал на основе меди | 2016 |

|

RU2627138C1 |

| Спеченный фрикционный материал на основе меди | 1976 |

|

SU589272A1 |

| СОСТАВ СПЕЧЕННОГО ФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 2021 |

|

RU2773772C1 |

| Спеченный фрикционный материал на основе меди | 2019 |

|

RU2709418C1 |

| СОСТАВ СПЕЧЕННОГО ФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 2021 |

|

RU2757878C1 |

Величины критических скоростей предложенного материала выше известного. Для псиытаиий иа теилоуетойчивость выбраи образец Л1 2, как показавший иаибольшую критическую екорость (4400 об/мии). Результаты

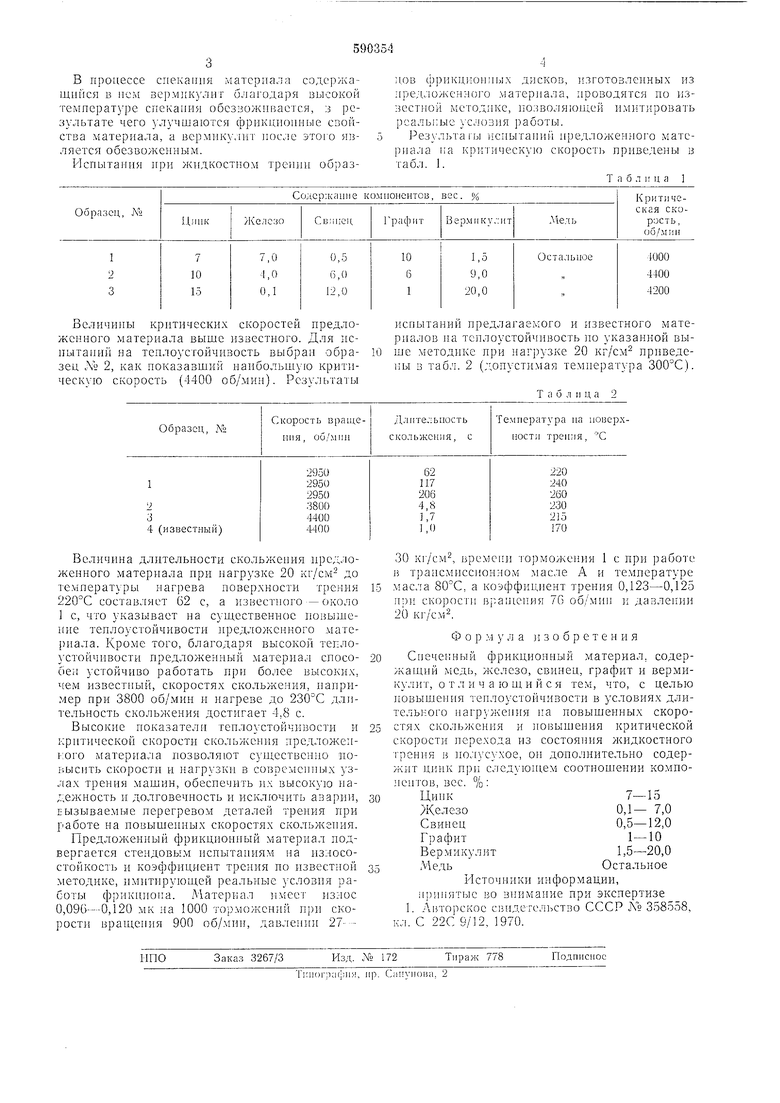

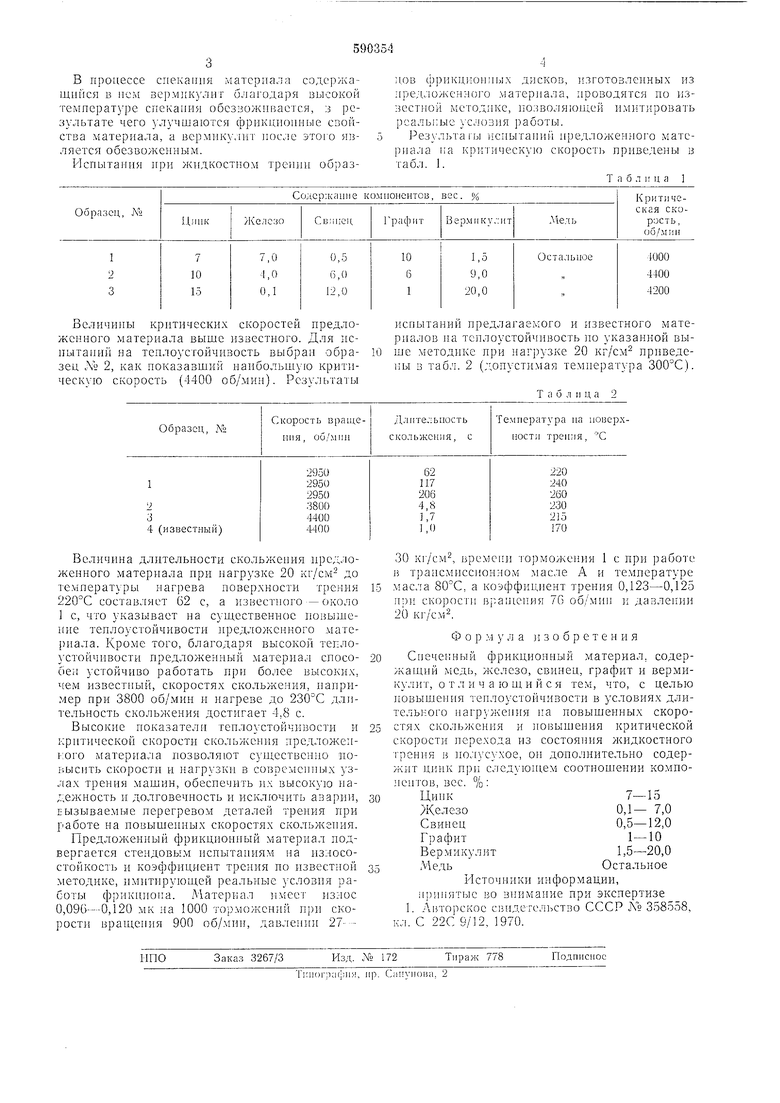

испытании иредлагаемого и известного материалов иа теилоуетойчивость по указанной выше методике при паг)узке 20 кг/см приведены в табл. 2 (допустимая температура 300°С).

Т а б л II ц а 2

Авторы

Даты

1978-01-30—Публикация

1976-09-02—Подача