(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиизоцианата | 1983 |

|

SU1171454A1 |

| Способ получения полиизоцианата | 1981 |

|

SU1090687A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ | 1995 |

|

RU2162840C2 |

| ВОДОСОДЕРЖАЩИЙ ТОЛУИЛЕНДИАМИН, ПРИГОДНЫЙ ДЛЯ ХРАНЕНИЯ ИЛИ ТРАНСПОРТИРОВКИ В ЖИДКОМ ВИДЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ТОЛУИЛЕНДИИЗОЦИАНАТА | 1996 |

|

RU2202537C2 |

| ПОЛИИЗОЦИАНАТНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2300519C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНАТА И ИЗОЦИАНАТНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1997 |

|

RU2128674C1 |

| ПОЛИИЗОЦИАНАТНАЯ СШИВАЮЩАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2233851C1 |

| СПОСОБ ПОЛУЧЕНИЯ М-ТОЛУИЛЕНДИАМИНА | 2006 |

|

RU2424226C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИИЗОЦИАНАТОВ | 2004 |

|

RU2361856C2 |

| Способ выделения полиизоцианата | 1977 |

|

SU620481A1 |

Изобретение относится к области получения полиизоцианатов на основе, толуилендиизоцианата (ТДИ), которые применяются в производстве полиуретановых клеев, покрытий, эластомеров жестких и эластичных пеноматериалов. Известен способ получения полиизо цианата, заключающийся в фосгенировании ароматического диамина (продукта взаимодействия анилина с формаль дегидом) с последующей отгонкой из полученного сырца легколетучих продук тов при 205-215С и остаточном давлении 1-5 мм РТ.СТ., добавлением к полученному кубовому остатку новой порции сырца и повторной отгонкой легколетучих продуктов в указанных условиях l . Полиизоцианат, получаемый по известному способу,используется преим л щественно для получения покрытий. Однако процесс получения полиизоцианата по известному способу сложен С целью расширения ассортимента получаемых продуктов и упрощения про цесса в качестве ароматического диами на используют толуилендиамин, полученный сырец нагреваю в вакууме при 150-200 0 в течение 10-12 ч, а отгонку летучих продуктов ведут до получе|ния в кубе продукта с содержанием свободньгх КСО-групп, равном 25 30 вес.% Для получения полизоцианата, пригодного для синтеза полиуретанов, полученный после отгонки летучих продукт растворяют в ТДИ при соотношении 1:1, температуре 150-160С и перемешивании . Образующиеся при термообработке и остающиеся в кубе после отгонки летучих высшие полиизоцианаты содержат 25-30 веСо% свободных NCO-rpynn. Они имеют полиядерное строение и представляют собой при комнатной температуре вязкие жидкости, или хрупкие смолы, хорошо растворимые в обычных органических растворителях (бензол, толуол, тетрагидрофуран, хлороформ, дихлорэтан, хлорбензол и др) и совмещающиеся с ТДИ в любых соотношениях. Полиизоцианат, получаемый по предложенному способу, можно использовать непосредственно (например, как нзоцианатный компонент порошковых рецептур) , в виде раствора в органическом растворителе (для получения полиуретановых клеев и покрытий) или в ТДИ (для производства поли- и пенополиуретанов) . Например, смесь полиизоцианата с ТДИ в весовом соотношении 1:1 пригодна для синтеза жестких пенополиуретанов (ППУ). Смесь представляет собой вязкую жидкость темно-коричневого цвета со следующими показателями Содержание К СО-групп,вес.% 30-36 Содержание общего хлора, вес.%1,0-5,0 Содержание гидролизуемого хлора, До О,5 300-300 Вязкость при 25 С,спз Температура застывания,С Ниже 15 Химический состав полиизоцианата, получаемого по предложенному способу, довольно сложен: кроме некоторого количества свободного ТДИ в нем содержатся, по-видимому, многочисленные продукты превращения двух и более молекул ТДИ по активным ЦСО-группам в положении 4, т.е. NCO-содержащие димеры, тримеры, карбодиимиды, производные карбодиимидов и т.д. Присутствие соединений такого строения в получаемом полиизоцианате приводит к тому, что полимеры на его основе по своим физико-механическим показателям значительно превьанают материалы, полученные с использованием чистого ТДИ Известные жесткие ППУ имеют температуру размягчения 90-120®С, тогда ка при использовании в этом случае смеси предложенного полиизоцианата с ТДИ (1:1) образуется ППУ с температурой размягчения 150-180с и повышенной формоустойчивостью (линейная температурная усадка при 120с за 4 ч 0,2%) Получение полиизоцианата по предложенному способу осуществляется следукадим образом. Продукты фосгенирова1ния ТДА при пе ремешивании выдерживают в течение 1012 ч при 150-200°С, после чего производят отгон летучих, постепенно сниж остаточное давление в аппарате до 1025 мм рт.ст. Отгон летучих заканчиваю после получения в кубе смолистого остатка с содержанием свободных КСО-групп 25-30 вес.%. В зависимости от назначения полученный продукт а)вьлливают на противни для охлаж дения и измельчения; б)растворяют в сухом органическом растворителе, инертном по отношению к N СО-группам; в)совмещают с ТДИ в нужном соотношении для получения полиизоцианата низкой вязкости и/или с повышенным содержанием NСО-групп. Преимуществом предложенного спосо ба является получение нового типа полиизоцианата, использование которо го в синтезе поли- и ППУ дает сущест венное улучшение физико-механических СВОЙСТВ конечных материалов. Кроме того, расширяется ассортимент изоцианатов, упрощается процесс олучения полиизоцианата, снижается тоимость полиуретанов и повышаются х эксплуатационные характеристики. Более подробно условия получения олиизоцианата по предложенному спообу описаны в примерах, которые раскрывают сущность способа, но не оганичивают его. Пример 1. В аппарат, снабженный якорной мешалкой и рубашкбй для обогрева, помещают 300 кг продуктов фосгенирования ТДА после отгонки большей части растворителя (ц -дихлорбензол), так называемый концентрат, с содержанием ТДИ не менее 50-60веСо%г Смесь нагревают при перемешивании 10-4 при 155±5 с, после чего начинают отгон летучих (о-дихлорбензол, непрореагировавший ТДИ и др.), постепенно снижая остаточное давление в аппарате до 20-25 мм рт.ст. В конце отгона температуру в кубе повышают до 180200°С. Периодически отбирают пробы смолистого остатка для определения содержания N СО-групп. Отгон заканчивают, когда содержание МСО-групп составляет около 30 вес.%, Выход продукта 106 кг, т.е. 35,3%. (Превращение исходного концентрата в полиизоцианат можно повысить, присоединив отогнанные летучие к следуклцей партии концентрата). При комнатной температуре полученный полиизоцианат представляет собой стеклообразное вещество темно-коричневого цвета, размягчающееся при 4050°С. Свойства полученного продукта. Содержание К СО-групп,вес.% 31,0 Содержание общего хлора, вес.%1,49 Содержание гидролизуемого . хлора, вес.%0,75 .Вязкость при 100°С, спз 29.Q Полиизоцианат растворяется в тетрагидрофуранег хлорбензоле, дихлорэтане, хлороформе и т.п. (растворимость 40-50 г в 100 мл растворителя). Пример 2. 260 кг концентрата (см.пример 1) нагревают при перемешивании 12 ч при 180-200 0, после чего отгоняют летучие, уменьшая остаточное давление в аппарате до 1015 мм рт.ст. Отгон заканчивают после достижения в продукте содержания свободных UCO-групп 25,9 вес.%. Выход продукта 124 кг, т.е. 47,6%. При комнатной температуре полиизоцианат представляет собой твердое хрупкое вещество темно-коричневого цвета. 100 кг полученного продукта размельчают и при перемешивании растворяют в 95 кг ТДИ (соотношение изомеров 2,4- и 2,6-равно 65:35),постепенно нагревая смесь до 150-160 С. После 5 получения гомогенного раствора смесь охлаждают и сливают из аппарата. Полученный полииэоцианат - вязкая жидкость со следуихцими показателями: Содержание WСО-групп, вес,% 35,6 Содержание общего хлора, вес.%0,84 Содержание гидролизуемого хлора, вес.%0,21 Вязкость при 25 С, спз 1680 Этот продукт легко перерабатывается в жесткие ППУ обычными методами: напылением и заливкой. Например, был получен ППУ по рецептуре, вес.%8 Сложный полиэфир П-509 (содержание ОН-групп 14,5%) 100

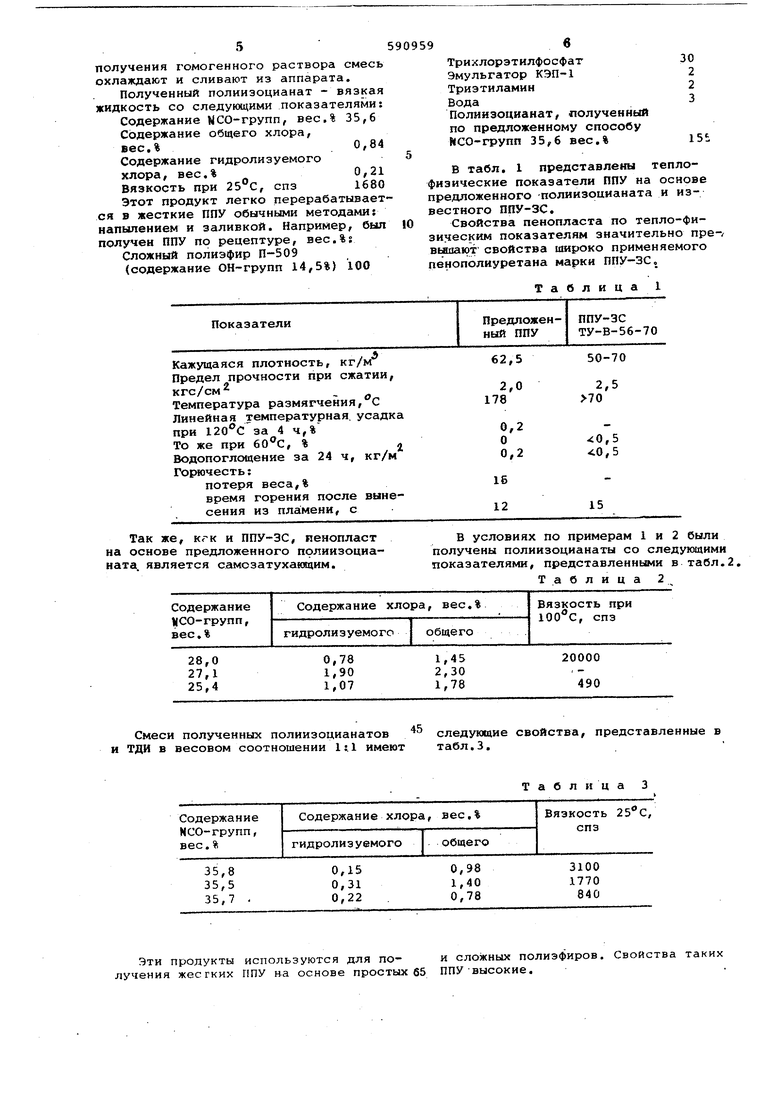

Так же, кгк и ППУ-ЗС, пенопласт на основе предложенного полиизоцианата. является самозатуханицим. Смеси полученных полиизоцианатов и ТДИ в весовом соотношении 1:1 имеют

Эти продукты используются для получения жестких ППУ на основе простых 65

В условиях по примерам 1 и 2 были получены полиизоцианаты со следуквдими показателями, представленньши в табл.2, Таблица 2

Таблица 3

и сложных полиэфиров. Свойства таких ППУ высокие. 9 Трихлорэтилфосфат30 Эмульгатор КЭП-12 Триэтиламин2 Вода3 Полмизоцианат, полученный по предложенному способу NCO-групп 35,6 вес.%15 В табл. 1 представлены теплофизические показатели ППУ на основе предложенного полиизоцианата и известного ППУ-ЗС. Свойства пенопласта по тепло-физическим показателям значительно пре-/ вшаают свойства широко применяемого пенополиуретана марки ППУ-ЗС, Таблица 1 следующие свойства, представленные в табл.3.

75909598

Формула изобретенияиспользуют толуилендиамин, полученный

Способ получения полиизоцианатакие 10-12 ч, а отгонку летучих пропутем фосгенирования ароматическогодуктов ведут до получения в кубе продиамина и отгонки из полученного сыр-дукта с содержанием свободных NСОца летучих продуктов в вакууме, о т--групп, равным 25-30 вес.%.

личающийся тем, что, с це-Источники информации, принятые во

лью расширения ассортимента получав-5 внимание при экспертизе

мых продуктов и упрощения процесса,1,Авторское свидетельство СССР

в качестве ароматического диамина 287012, кл. С 07 С 119/04, 1968.

сырец нагревают при 150-200°С втечё

Авторы

Даты

1979-01-25—Публикация

1972-06-15—Подача