Изобретение относится к технопогии получения попиизоциаиатов, применяемых преимуществеино для получения антикоррозионных покрытий и паков.

Наиболее близким к предложенному

способу по технической сущности являет ся способ выделения полиизоцианата из сырца, полученного фосгенированием про дукта взаимодействия анилина с формальдегидом, путем двухэтапной отгонки lier колегучих при текшерагуре 205-215 С и давлении 1-5 мм рт.рт. с добавлением холодного сырца к кубовому остатку поспе первсяо этапа оггонки пегколетучихр

Полиизоцианаг, получаемый по извео. ному способу в виде кубового остатка после отгонки летучих, используется преимущественно для получения покрытий.

Недостаток такого спсюоба - низкое качество целевого продукта,чтоприводитк получению покрытий на его основе, об-, ладающих относительно невысокой стойкостью.

Для повышения качества целевого продукта предложен способ выделения

полиизоцианата цз сырца пугем оггонки легколетучих продуктов в вакууме при температуре 2О5-210 С, включающий . добавление холодного сырца к кубовому остатку, образукмдемуся после отгонки легколетучих, особенность которого состоит в том, что смесь, полученную после добавпения холодного сырца, подвергают нагреванию при температуре 2О5-215 С и атмосферном давлении в течение 5 ч ЗО мин - 6 ч 30 мин.

При проведении процесса в соответ с твии с из обретением отгонку летучих (дифенилметандиизоцианата) на первом этапе ведут при обычных для этой системы параметрах (остаточное давление 1-5 мм рт.ст.,температура 205-215° Отгонка летучих должна быть в достаточной степени исчерпывающей: в зависимости от состава исходного сырца отгоняют 5О - 6О % от его веса. Боле глубокая отгонка может привести к полимеризации. Отгонку такой глубины предпочтительно проводить в аппаратах пленочного типа, что позволяет практячески искпючигь полимеризацию продукта.

Поспе добавпения холодного (исходного) попиизоцяанага к кубовому оогагку смесь нагревают при атмосферном давлении и температуре 2О5-215 °С.

Это позволяет завершить структурообра зование, причем критерием качества получаемого при этом продукта является его вязкость, возрастающая по мере продолжения нагревания.

Проведение npoifecca нагревания смеси при температуре ниже существенно замедляет процесс и уменьшает его технологичность. Нагревание при температуре выше создает опасность неконтролируемой полимеризации с образованием продуктов не пригодных к использованию.

Необходимое время нагревания может колебаться в завнсимости от состава иоходного сырца и степени отгона петучих. Готовность продукта определяется доста- жением Бяз1кости 5О %-ного хлорбензоланЬго раствира 35-4О сП (время истечения этого раствораиз стандартного висксхзйметра ВЗ-4,ГС)СТ 8420 - 57, составпяет 18-2О с). Продукты с меньшей вязкостью недостаточко стойки, а продукты с большей вязкостью плохо растворяются.Согласно предложенному способу получают попиизоцяонат повышенного качес ва. Покрытия, получаемые на его основе, обладают более вые ЕЖОЙ стойкостью, чем пок( на основе известного попиизоционата.

Пример, 1ОО кг полкизоцианата - сырца, содержащего 7О % дифенипметандиизоцианага, разгоняют в пленочком испарителе при 205-2iO C и остаточном давлении 4-5 мм рт.сг., отгоняя из него 6О кг дифенипметандиазоцйаната. Кубовый остаток (40 кг) содержит 26-28 % НСО -групп, а его вязкость характеризуется временем истечения 5О %-ного хлорбензольного раствора из внзкозимегра 33-4, равным 12,5 - 14 с. К кубовому остатку добавляют 1О кг исходного полиизоцианата сырца и помещают смесь в аппарат с мешалкой н нагревательной РубашкойоСодержи{ ое аппарата нагревают до 2О5210 С и выдердкивают при этой температуре и постоянном перемешивании в течение 5 ч ЗО мин - 6 ч 30 мин. Полученный продукт содержит 24-26 %

NCO- групп, время истечения его 50 Хг-ното хлорбензольного раствора из визкозиметра ВЗ-4 составляет 17-20 с. (вязкость 35-40 сП)о

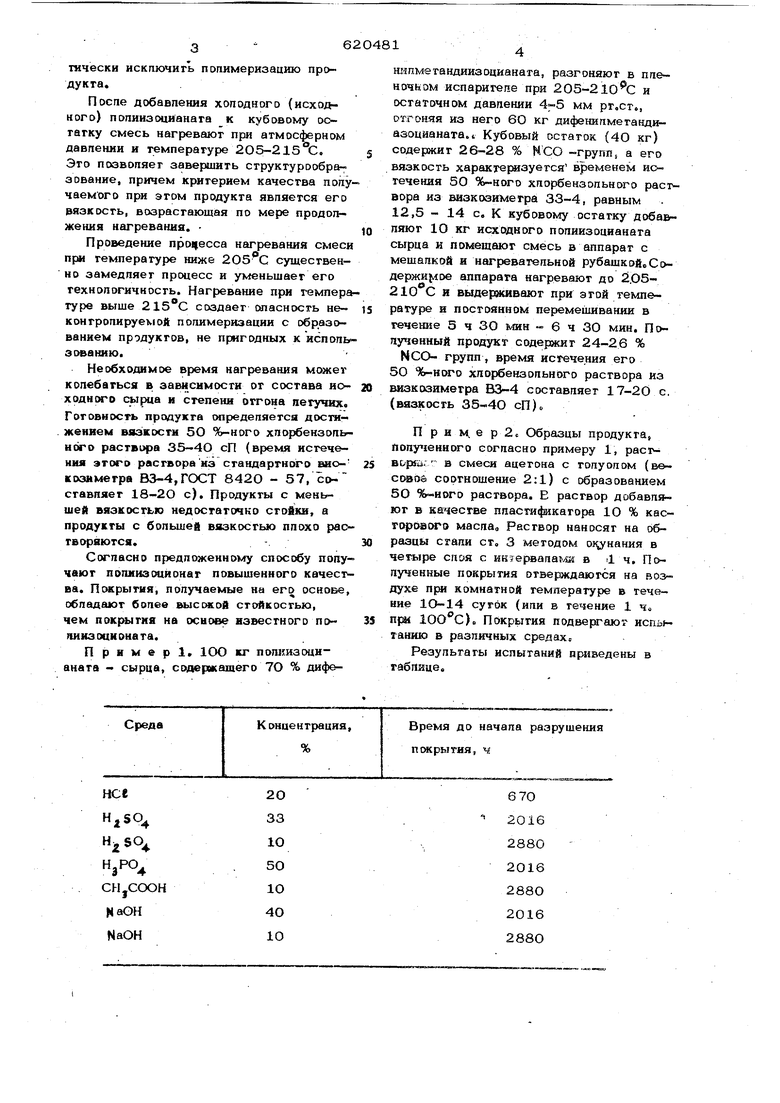

П р и м. е р 2с Образцы продукта, Попу1ениого согласно примеру 1, раст BDpsii.: в смеси ацетона с толуолом (в&совой соотношение 2:1) с образованием 50 %-ного раствора. Е раствор добавляют в качестве пластификатора 10 % касгороасяч) масла. Раствор наносят на образцы стали ст, 3 методом о ;унания в четыре слоя с ин5ер алат дй в I ч. Полученные покрытия отверждаются на воздухе при комнатной температуре в течение 1О-14 суток (или в течение 1 ч« nfai ) Покрытия подвергают испытанию в различных средах

Результаты испытаний приведены в таблице.

Из сравнения резупьгатов испытаний, приведенных в таблице, с результатами испытаний известных покрытий видно, nfo предложенный способ позволяет получить полиизоцианат, образующий покрытия с повышенной устойчивостью.

Формула изобретения

Способ выделения попиизоцианата из ,„ сырца, полученного фосгенированием продукта взаимодействия анилина с формальдегидом, путем отгонки легколетучих продуктов в вакууме при температуре 205210С, включающий добавление холодного сырца к кубовому остатку, образующемуся после отгонки легколетучих, отличающийся тем, что, с целью повыщения качества целевого продукта, смесь, полученную после добавления xoiлодного сырца, подвергают нагреванию при температуре 205-215 С и атмосфер ном давлении в течение 5 ч 30 мин 6 ч 30 мин.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 287012, кл.с О7 С 119/04, 19G8.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиизоцианата | 1972 |

|

SU590959A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНАТА | 1970 |

|

SU287012A1 |

| ПОЛИИЗОЦИАНАТНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2300519C1 |

| Способ разделения жидких смесей | 1976 |

|

SU787052A1 |

| Способ получения полиизоцианата | 1981 |

|

SU1090687A1 |

| Способ получения полиуретанов | 1973 |

|

SU525712A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНАТА И ИЗОЦИАНАТНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1997 |

|

RU2128674C1 |

| Способ получения органических изоцианатов | 1972 |

|

SU473711A1 |

| Способ получения полиизоцианата | 1983 |

|

SU1171454A1 |

| Устройство и способ разделения смеси, содержащей термолабильные вещества | 2023 |

|

RU2820718C1 |

Авторы

Даты

1978-08-25—Публикация

1977-02-12—Подача