Изобретение относится к области механи4ecj4oro распыления суспензий и предназначено для использования в различных сушилках, например, при производстве кормовых дрожжей.

Известно распылительное устройство I, содержащее концентрично установленные цилиндрические корпуса с конусообразными выходными отверстиями в торцахи тангенциальным подводом жидкости.

Известное устройство не обеспечивает достаточно высокую степень дисперсности распыла.

Более близким к изобретению является распылительное устройство 2, содержащее концентрично установленные цилиндрические корпуса с конусообразными выходными отверстиями в торцах и тангенциальным подводом жидкости.

В известном устройстве при постоянной работе через определенное время кольцевой зазор между торцовыми поверхностями корпусов вблизи выходного отверстия существенно уменьщается или вообще забивается оседающими частицами веществ, находящимися в распыляемой суспензии, что нарущает режим работы распылительного устройства.

Для устранения этого явления устройство периодически разбирают, раздвигают корпуса.

очищают их торцовые поверхности и снова при сборке тщательно регулируют величину зазора за счет резьбового соединения корпусов.

Однако после раздвигания корпусов последующий возврат их точно в исходное положение не обеспечивается.

Целью изобретения является обеспечение одновременной периодической очистки торцовых зазоров между корпусами в процессе работы устройства.

Поставленная цель достигается тем, что устройство снабжено соединенной с приводом вертикального неремещения и расположенной на центральном корпусе прижимной траверсой с вертикальными подпружиненными штоками с буртами, причем корпуса снабжены фланцами и хвостовиками, взаимодействующими с буртами и установленными на фланцах соседних корпусов.

Кроме того, между хвостовиками и фланцами обычно установлены клинообразные пр)змы с возможностью неремещения в выполненных в хвостовиках и фланпах пазах.

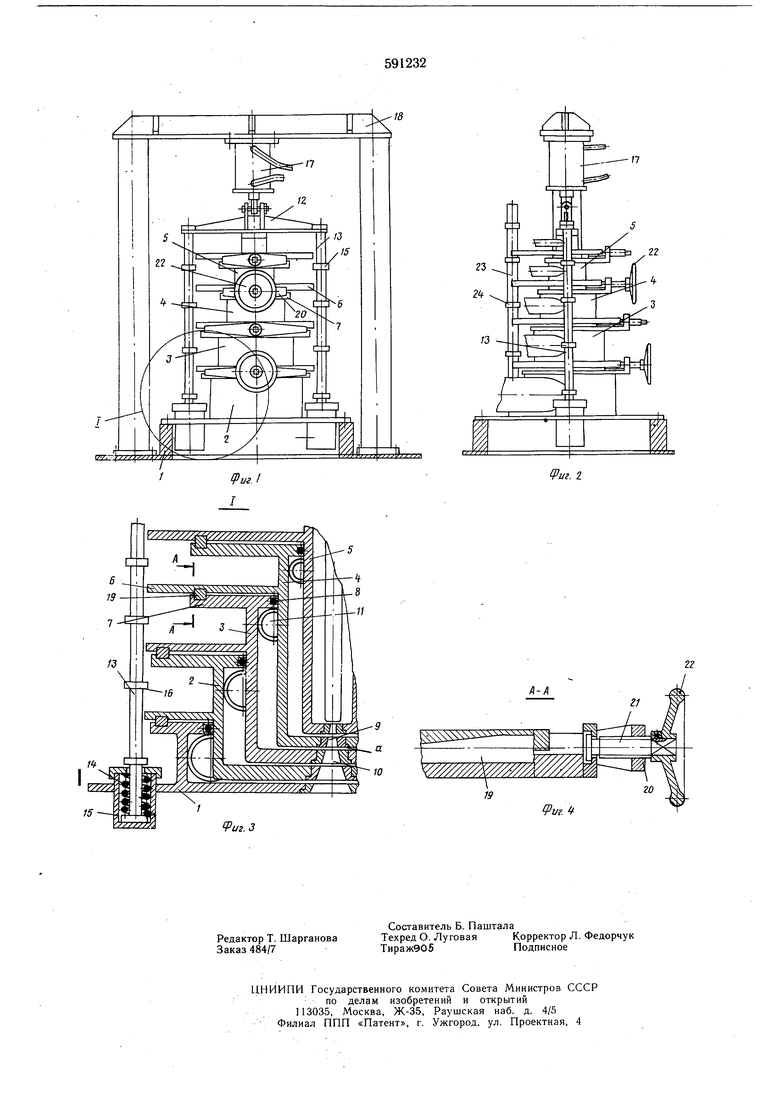

На фиг. 1 изображй вид устройства; на фиг. 2 - то же, вид сбоку; на фиг. 3 - узел 1 (продольный разрез устройства); на фиг. 4 - разрез А - А (по месту установки клинообразной призмы) фиг. 3.

Устройство содержит основание 1 и концентрично установленные цилиндрические корпуса 2-5. Корпуса снабжены фланцами 6 и хвостовиками 7, при этом хвостовики корпусов установлены на фланцах соседних корпусов.

Цилиндрическая часть каждого корпуса входит внутрь цилиндрической части другого корпуса через уплотнительное кольцо 8. Между торцов.ыми поверхностями образуются зазоры «а, при этом по центру этих торцовых поверхностей выполнены конусообразные выходные отверстия 9 и 10. Отверстия 11 предусмотрены для тангенциального подвода жидкости.

Весь набор корпусов стянут в пакет траверсой 12 с вертикальными штоками 13, связанными пружинами 14 со стаканами 15, скрепленными с основанием 1.

На штоках 13 выполнены кольцевые бурты 16. Траверса 12 соединена с приводом 17 вертикального перемещения, укрепленным на раме 18.

Между хвостовиками и фланцами установлены клинообразные призмы 19, находящиеся в пазах и связанные с общей скобой 20, в которой установлен винт 21 с маховиком 22.

Клинообразные призмы 19 могут перемещаться вдоль пазов, при этом наклонная грань призмы 19 скользит по соответствующей наклонной грани паза в хвостовике.

На основании 1 установлена также цилиндрическая стойка 23, которая проходит через полукруглые пазы в хвостовиках корпусов. На стойке 23 установлены ограничители 24.

Работа устройства осуществляется следующим образом. Жидкость под давлением поступает через отверстия 11 в корпусе и через зазор «а в выходные отверстия 10. При этом происходит распыление жидкости.

При необходимости периодической очистки дается импульс на привод 17, который воздействует на траверсу 12, поднимая ее вверх. При этом поднимаются вверх штоки 13, преодолевая сопротивление пружин 14, бурты 16 захватывают фланцы 6 и перемещают корпуса вверх на соответствующую величину, причем все зазоры «а увеличиваются до заданного предела.

После окончания промывки привод 17 реверсируется, и корпус под воздействием траверсы 12 возвращается в исходное положение, опираясь хвостовиками на клинообразные призмы 19, положение которых определяет величину рабочего зазора «а.

При необходимости отрегулировать величину зазора «а следует вращением маховика 22 винтом 21 переместить скобу 20, которая перемещает вдоль паза клинообразные призмы 19.

Цилиндрическая стойка 23 фиксирует корпуса от проворота при продольном перемещении, а ограничителем 24 препятствуют подъему корпусов выше заданного положения.

Настоящая конструкция обеспечивает бесперебойную работу распылительного устройства в течение длительного времени без профилактических ремонтных работ. Периодичность раздвигания корпусов может быть запрограммирована и работа устройства полностью автоматизирована.

Применение распылительного устройства исключает трудоемкую операцию разборки и повыщает эффективность работы установки на 30-40%.

Формула изобретения

1.Распылительное устройство, содержащее концентрично установленные цилиндрические

корпуса с конусообразными выходными отверстиями в торцах и тангенциальным подводом жидкости, отличающееся тем, что, с целью обеспечения одновременной периодической очистки торцовых зазоров между корпусами в процессе работы устройства, оно снабжено соединенной с приводом вертикального перемещения и расположенной на центральном корпусе прижимной траверсой с вертикальными подпружиненными штоками с буртами, причем корпуса снабжены фланцами и хвостовиками, взаимодействующими с буртами и установленными на фланцах соседних корпусов.

2.Устройство по п. 1, отличающееся тем, что между хвостовиками и фланцами размещены клинообразные призмы, установленные с возможностью перемещения в пазах, выполненных в хвостовиках и фланцах.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство № 167159, кл. В 05 В 1/30, 1963.

2. Патент США № 3533558, кл. 239-404,

1970..

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВОЙ КЛЕПКИ | 1991 |

|

RU2006332C1 |

| Устройство механического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины газотурбинного двигателя. Способ управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины газотурбинного двигателя | 2017 |

|

RU2702063C2 |

| УСТРОЙСТВО ДЛЯ ФИКСАЦИИ ОТДЕЛЯЕМЫХ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ ЧАСТЕЙ ИЗДЕЛИЯ ОТ КОРПУСА | 2006 |

|

RU2304236C1 |

| Устройство для зажима инструмента | 1988 |

|

SU1579652A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВОЙ КЛЕПКИ | 1993 |

|

RU2065795C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЯ В ТРУБЕ ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 1998 |

|

RU2148481C1 |

| Устройство автоматической смены инструментов сверлильно-фрезерного станка | 1982 |

|

SU1047649A1 |

| Стенд для сборки и сварки металлоконструкций | 1988 |

|

SU1608030A1 |

| СЪЕМНИК ПРОБКИ | 1999 |

|

RU2166808C1 |

| Устройство для удержания бурового става | 1980 |

|

SU956742A1 |

Авторы

Даты

1978-02-05—Публикация

1976-06-25—Подача