1 , .

Изобретение относится кспособам химико-термической обработки, в частности высокотемпературной газо,вой цементации стальных изделий, преимущественно внутренней поверхности труб и может быть использо вано для получения поверхности износостойкого слоя. Известно, что при гидротранспорте различных абразивных материалов по трубопроводам, трубы по толщине стенки изнашиваются неравнмерно. Наиболее неравномерно изнашиваются стенки по окружности трубы. При этом -наибольшему изно подвержена нижняя-лежачая стенка, трубы,. а наименьшему - верхняя. Износ боковых стенок имеет промежуточную величину.

Вследствие изнашивания нижней части труб, производят поворачивани трубопровода вокруг его горизонтальной оси на 90, 120, ., что требует значительных Дополнительных капитальных затрат.

Поэтому, с целью выравнивания износа по периметру трубы, -целе.сообразно при гидротранспорте сыпучих материалов применять трубы с утолщенной нижней (лежачей) стеН

кой. Это позволит увеличить срок службы труб, работающих в условиях абразивного изнашивания, и устранит .необходимость поворачивания трубопроводов вокруг оси.

Известен способ изготовления труб

овального сечения с утолщенной в

г т Г 1 два раза нижней стенкой L-UI J «

По этому способу утолщение нижней стенки осуществляется за счет прикрепления при помощи болтов к нижней части трубы сталькЕлх желобчатых вкладышей. Затем верхняя и нижняя части труб - свариваются между собой. Однако эти трубы не нашли практического ;применения/ . ввиду их высокой стоимости и большого веса. Кроме тоги, экономия от увеличения долговечности труб сложного профиля оказалось ниже дополнительных затрат на их изготовление, и эксплуатационных /расходов. Поэтому изготовление труб с утолщенной нижней стенкой вышеуказанным спосо&ом является зконо.мически нецелесообразные, ввиду их. высокой стоимости, большой металло емкости и трудности изготовления

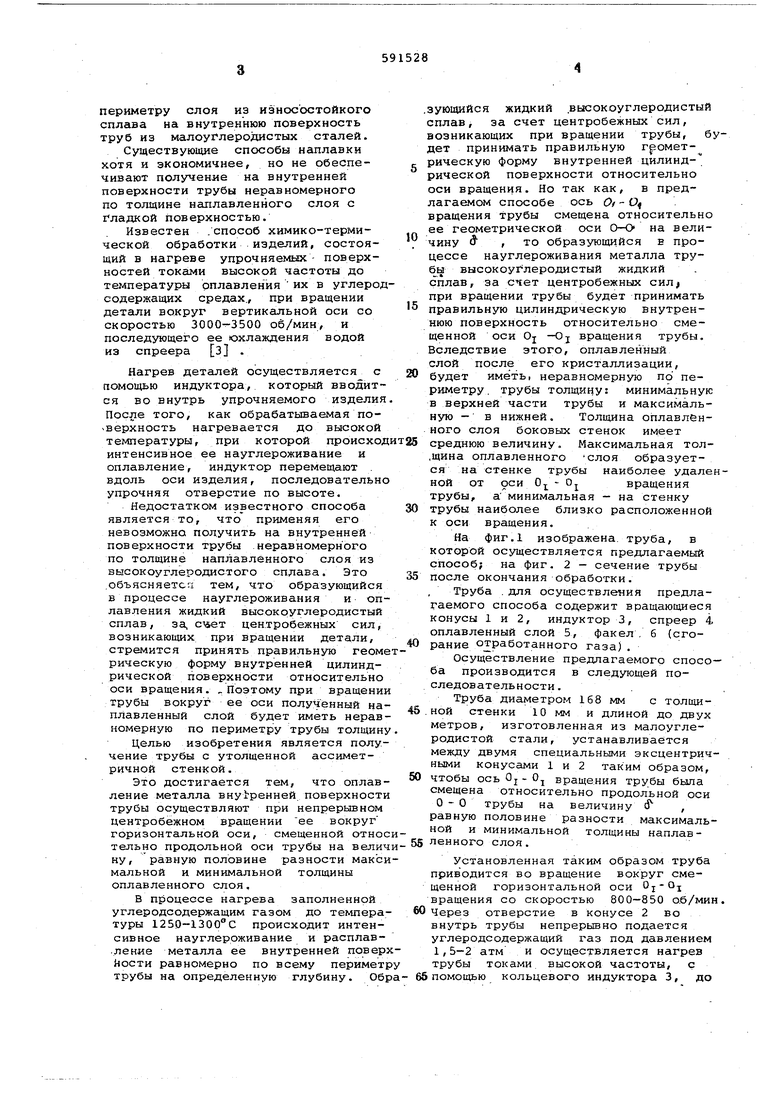

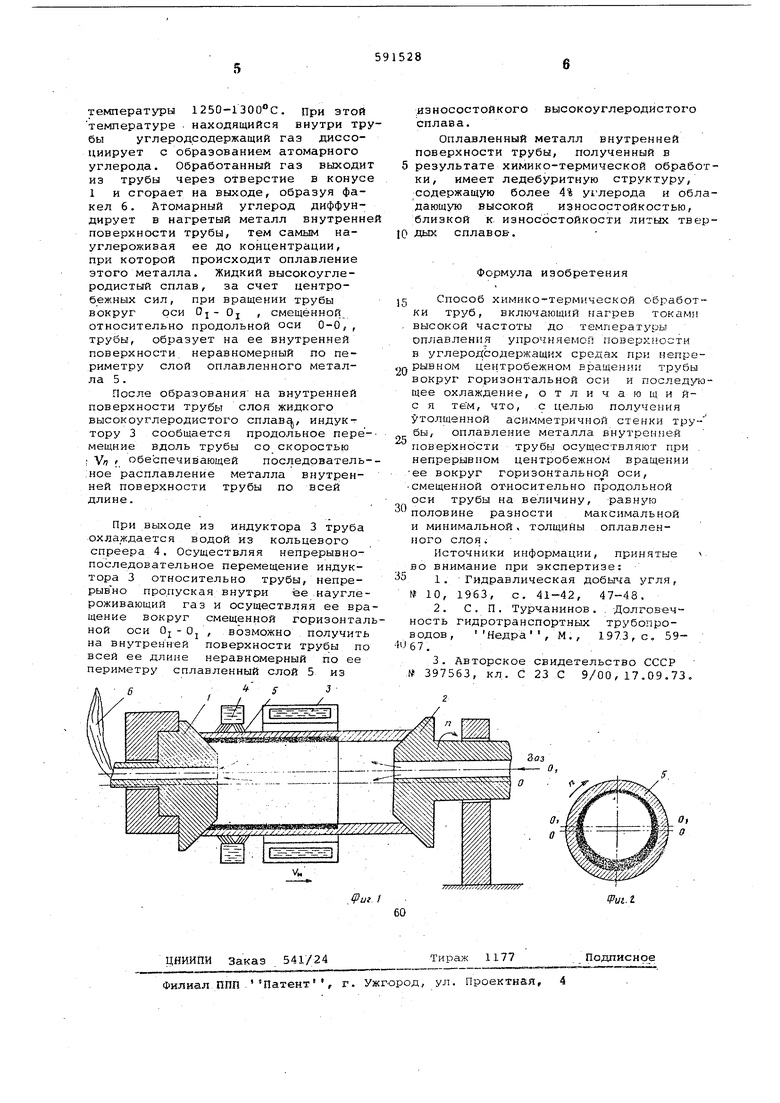

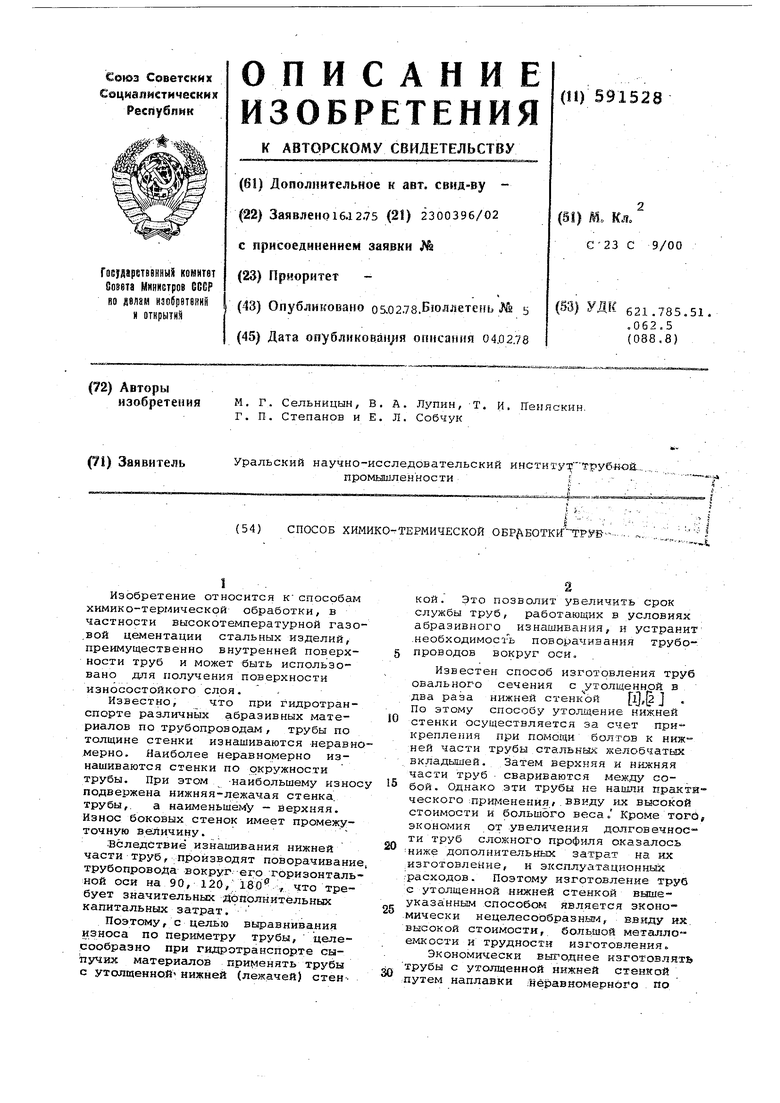

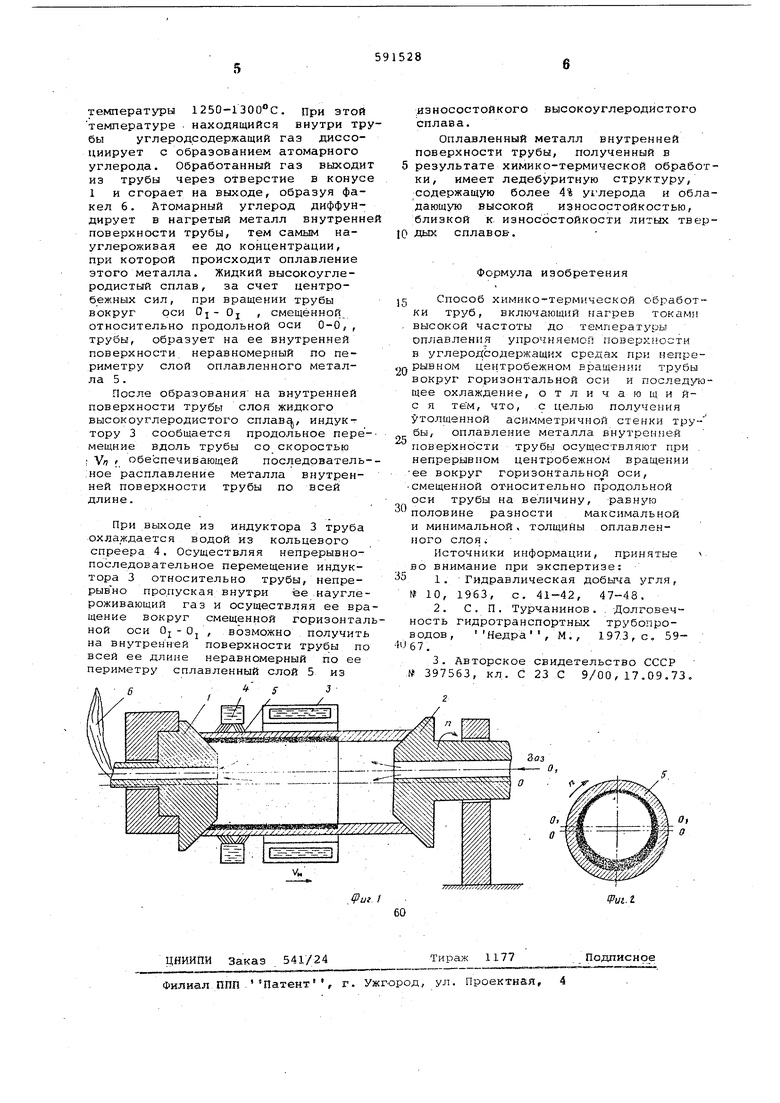

Экономически выгоднее изготовлять трубы с утолщенной нижней стенкой .путем наплавки Гнёравномернбго . по периметру слоя из износостойкого сплава на внутреннюю поверхность труб из малоуглеродистых сталей. Существующие способы наплавки хотя и экономичнее, но не обеспечивают получение на внутренней поверхности трубы неравномерного по толщине наплавленного слоя с Гладкой поверхностью. Известен .способ химико-термической обработки изделий, состоящий в нагреве упрочняемых - поверхностей токами высокой частоты до температуры оплавления их в углерод содержащих средах., при вращении детали вокруг вертикальной оси со скоростью 3000- 3500 об/мин, и последующего ее охлаждения водой из спреера З . Нагрев деталей осуществляется с аомощью индуктора, который вводится во внутрь упрочняемого изделия После того, как обрабатываемая по-верхность нагревается до высокой температуры, при которой происход интенсивное ее науглероживание и оплавление, индуктор перемещают . вдоль оси изделия, последовательно упрочняя отверстие по высоте. Недостатком известного способа является то, что применяя его невозможна получить на внутренней поверхности трубы неравномерного по толщине наплавленного слоя из высокоуглеродистого сплава. Это .объясняетса тем, что образующийся в процессе науглероживания и оп лавления жидкий высокруглеродистый сплав, за, С14ет центробежных сил, возникающих при вращении детали, стремится принять правильную геом рическую форму внутренней цилиндрической поверхности относительно оси вращения. „Поэтому при вращени трубы вокруг ее оси полученный на плавленный слой будет иметь нерав номерную по периметру трубы толщин Целью изобретения является получение трубы с утолщенной ассиметричной стенкой. Это достигается тем, что оплавление металла внутренней поверхности трубы осуществляют при непрерывном центробежном вращении ее вокруг горизонтальной оси, смещенной отно тельно продольной оси трубы на велич ну, равную половине разности макс мальной и минимальной толщины оплавленного слоя. В процессе нагрева заполненной углеродсодержащим газом до темпера туры 1250-1300 С происходит интенсивное науглероживание и расплав.ление металла ее внутренней повер йости равномерно по всему перимет трубы на определенную глубину. Об зующийся жидкий высокоуглеродистый плав, за счет центробежных сил, озникающих при вращении трубы, бует принимать правильную грометрическую форму внутренней цилиндрической поверхности относительно оси вращения. Но так как, в предлагаемом способе ось Of - О вращения трубы смещена относительно ее геометрической оси О-О на величину S , то образующийся в процессе науглероживания металла трубы высокоуг леродистый жидкий сплав, за счет центробежных сил при вращении трубы будет принимать правильную цилиндрическую внутреннюю поверхность относительно смещенной оси Oj -Oj вращения трубы. Вследствие этого, оплавленный слой после его кристаллизации, будет иметь, неравномерную по периметру, трубы толщину: минимальную в верхней части трубы и максимальную - в нижней. Толщина оплавленного слоя боковых стенок имеет среднюю величину. Максимальная тол,щина оплавленного слоя образуется на стенке трубы наиболее удаленной от оси Oj. - Oj вращения трубы, а минимальная - на стенку трубы наиболее близко расположенной к оси вращения. На фиг.1 изображена, труба, в которой осуществляется предлагаемый способ; на фиг. 2 - сечение трубы после окончания обработки. Труба .для осуществления предлагаемого способа содержит вращающиеся конусы 1 и 2, индуктор 3, спреер 4. оплавленный слой 5, факел , 6 (сгорание отработанного газа). Осуществление предлагаемого способа производится в следующей последовательности. Труба диаметром 168 мм с толщиной стенки 10 мм и длиной до двух метров, изготовленная из малоуглеродистой стали, устанавливается между двумя специальными эксцентричными конусами 1 и 2 таким образом, чтобы ocbOj-Oj враще:ния трубы была смещена относительно продольной оси 0-0 трубы на величину , равную половине разности максимальной и минимальной толщины наплавленного слоя Установленная таким образом труба приводится во вращение вокруг смегоризонтальной оси Oj-O щенной вращения со скоростью 800-850 о.б/мин, Через отверстие в конусе 2 во внутрь трубы непрерывно подается углеродеодержащий газ под давлением 1,5-2 атм и осуществляется нагрев трубы токами высокой частоты, с помощью кольцевого индуктора 3, до

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкое биметаллическое трубное колено | 1987 |

|

SU1492171A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1998 |

|

RU2130507C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2009 |

|

RU2395607C1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU368347A1 |

| Способ получения сферического порошка из интерметаллидного сплава | 2015 |

|

RU2614319C2 |

| Способ контактной стыковой сварки оплавлением | 1990 |

|

SU1815071A1 |

| Способ электродуговой широкослойной наплавки под флюсом износостойкого покрытия на цилиндрическую трубу | 2020 |

|

RU2739934C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 2013 |

|

RU2529146C1 |

| Способ изготовления несущих деталей с опорными поверхностями | 1986 |

|

SU1433688A1 |

| Способ центробежной биметаллизации втулок с нагревом токами высокой частоты | 2015 |

|

RU2637205C2 |

Авторы

Даты

1978-02-05—Публикация

1975-10-16—Подача