Изобрет -эние от лос 1тся маипгтго- строению и может быть использонако при изготовлении несущшс ггеталей с опорными поверзсггос.тями прй.иму дестзен но для подвижнпг с }:сглезнодорожнога состава,

Цель изобрвтепил пов - Чяение качества М 3 |ГТ и П -т я

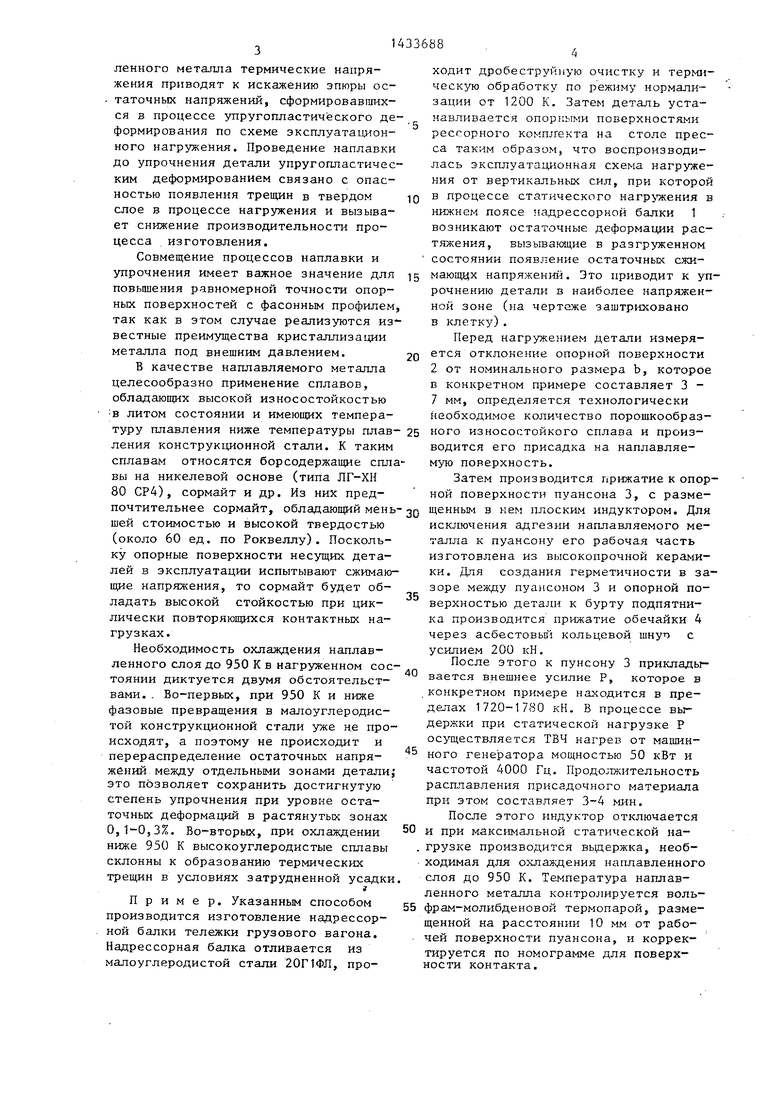

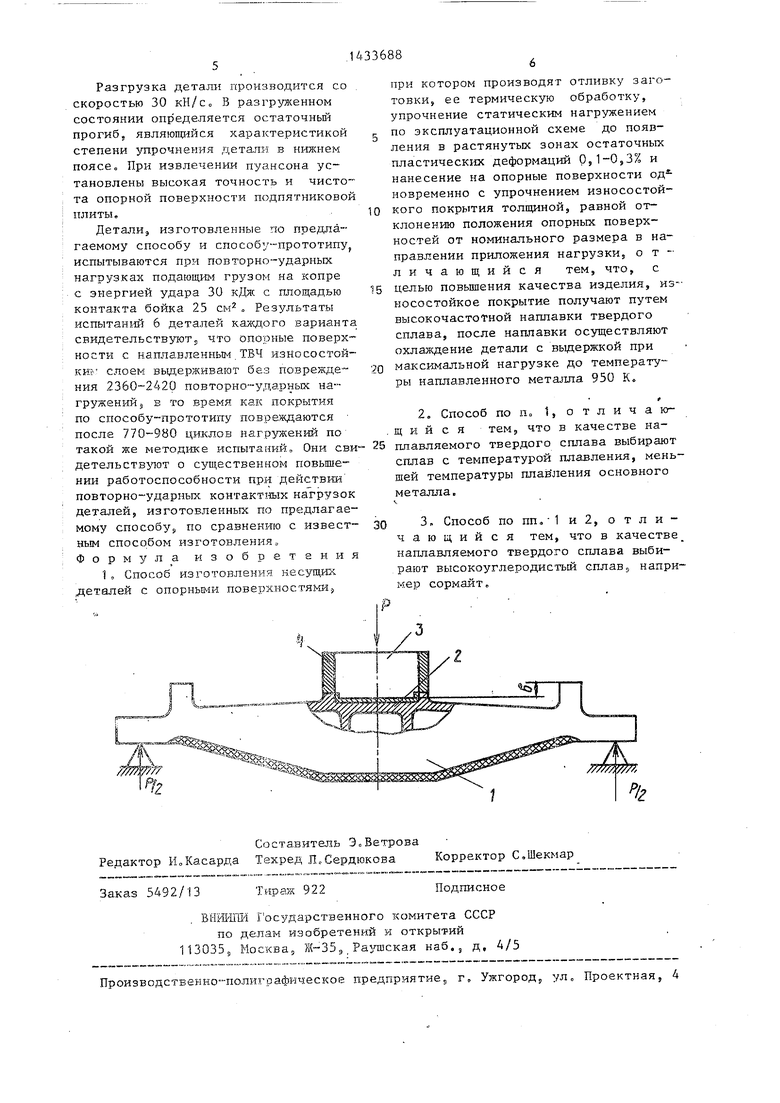

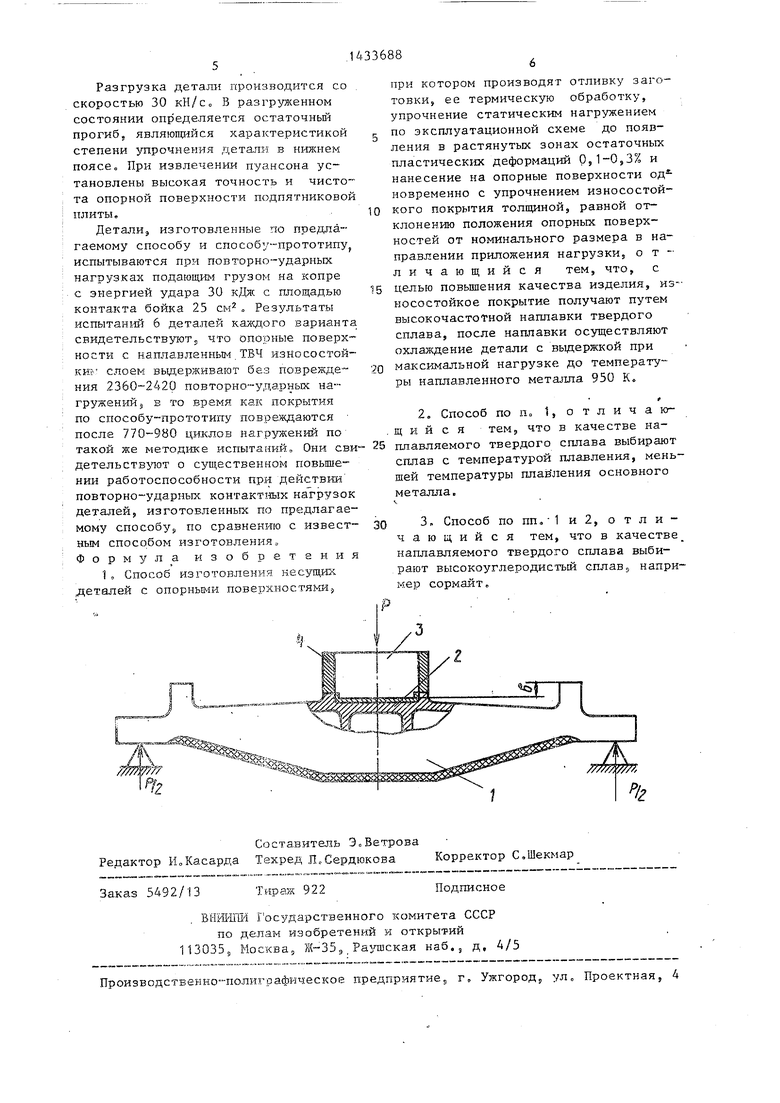

: На чгр тежй показала схема изготов |ленил детапн надрессорн;::й балкн ;теле кки грузового вагсна.

. criocoSa заключается в ,) что производят отливку детали .с последуюи ЕЙ ее о нсткой,, терьшчес- кую обработку и у ро гтений статическим иггрул;гпг1 г:1 пс зксплуа 1ционной схеме до поквлек ш в паиболзе напря- женньп; сстато чньпс пластических деформащ- Й О,, 0.;3%о Одно:зрекенно с упрочнскпек 1-:а оиор;чь;е поаерхности производится Бысскочастотлая наплавка из1;:осостоЙ1сого с-лоЯ;, например сор майта л олп :ит ой„ равной отх лонению положения опорной поверхности ОТ но- минального размера в направлении деформировапия детали и его дение под ;агрузкой до 950 К«

.Способ ос гиг ствляетск следующим образом,

Дета.пь после от:(ивки, очистки и термической обработки y -танавли-- вают па. т.аким образоМв чтобы цри приложетп-П : narpysKti к опорной поверх1 ос 1 и Т: сспро.изводи.11ась эксплу- а.тащ-ю1-птая схема на; р окени.я, Перед нагружен.;-та детали оггредел51ют отклонение 110,5.(О;;-:е;паЯ опорной поверхности 2 от номинального размера b в напр авленни ; г ей с т ВИЯ з:ксплуа-таи;г-1онных нагрузок и опорную поверхность приса сиваетс необходимой- количество порошкообразно о лзносос и йкого спла

сующе:гс силач;;. ПГ ХНЗС я т

при pac.iJiJi;:: ic;;.... . которог ;- достигает-

ся T;.,,KC;a;c о лораой поверхн.зстп.,

Нагртжен.ие /детали производится

посредством прижатия к опорной по- верхности пуансона 3 с размещенным, внутри его индуктором ус :- ли.ем Р, вы- зьшаюйтт-т появ.ление в растянутых зона ос,тэ.. пластических ,деформаций в пределах 0,1-0,3%,- При максимальной статической нагрузке производится индукционный нагрев поро пкообразного износостойкого сппава, находящегося между опорной поверхностью дета-пи и

г

5 0 5

.J

0

0

сп

пуансоном, до его расплавления и сваривания под давлением с основным металлом.

Момент расплавления износостойкого сплава (-имеющего температуру плавления нюке температуры плавления основного металла) определяется по приращению перемещения пуансона относительно положения опорной поверхности, достигнутого перед началом его нагрева. Давление может также передаваться через обечайку А, Разгрузка детали производится при выключенном и адукторе после того, как температура наплавленного слоя снижается до 950 К. Контроль температуры осущест- .вляется термопарами, рабочие спаи которых размещаются вблизи поверхности пуансона.

При высокочастотном нагрева происходит расплавление тонкого слоя металла, близко расположенного к индуктору. Глубина этого слоя тем меньше, чем вьше частота тока в индукторе и меньше время нагрева. Кроме того, существенное влияние на интенсивность теплообменных процесс.ов между расплавленным металлом и подложкой ока- зьгоает внешнее давление - чем оно выше, тем меньше продолжительность прогрева поверхностного слоя основного металла. Таким образом, высоко- частотньй нагрев в условиях внешнего давления позвол.яет локализовать теп- лообменные процессы в поверхностном слое опорной поверхности, что существенно снижает энергетические затраты и повьшает производительность наплавки износостойко.го слоя. Целесообразно, чтобы наплавляемьм металл температуру плавления ниже, чем основной металл. Это в условиях приложения внешнего давления позволяет ускорить диффузионные процессы между основным и наплавляемым металлами, а следовательно, уменьшить продолжительность их сплавления.

Необходимость одновременности совершения процессов наплавки и статического нагружения диктуется, помимо повышения производительности процесса, условием достижения высокой степени упрочнения детал.и за. счет остаточных напряжений с-жатия в растянутых при деформировании зонах. Если процесс наплавки осуществлять после разгрузки детали, то возникающие при затвердении и охлаждении наплав

ленного металла термические напряжения приводят к искажению эпюры остаточных напряжений, сформировавшихся в процессе упругопластичёского деформирования по схеме эксплуатационного нагруження. Проведение наплавки до упрочнения детали упругоштастичес ким деформированием связано с опасностью появления трещин в твердом слое в процессе нагружения и вызывает снижение производительности процесса изготовления.

Совмещение процессов наплавки и упрочнения имеет важное значение для повышения равномерной точности опорных поверхностей с фасонным профилем так как в этом случае реализуются из вестные преимущества кристаллизации металла под внешним давлением.

В качестве наплавляемого металла целесообразно применение сплавов, обладающих высокой износостойкостью в литом состоянии и имеющих температуру плавления ниже температуры плав ления конструкционной стали. К таким сплавам относятся борсодержащие сплвы на никелевой основе (типа ЛГ-ХН 80 СР4), сормайт и др. Из них пред

0

5 5

0

ходит дробеструйную очистку и термическую обработку по режиму нормализации от 1200 К. Затем деталь устанавливается опорными поверхностями рессорного комшгекта на столе пресса таким образом, что воспроизводилась эксплуатационная схема нагружения от вертикальных сил, при которой в процессе статического нагр жения в нижнем поясе надрессорной балки 1 возникают остаточные деформации растяжения, вызьшающие в разгруженном состоянии появление остаточных сжи- мающух напряженшЧ. Это приводит к упрочнению детали в наиболее напряженной зоне (на чертеже заштриховано в клетку).

Перед нагружением детали измеряется отклонение опорной поверхности 2 от номинального размера Ь, которое в конкретном примере составляет 3 - 7 мм, определяется технологически необходимое количество порошкообразного износостойкого сплава и производится его присадка на наплавляемую поверхность.

Затем производится прижатие к опорной поверхности пуансона 3, с разме

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННЫХ ХРОМИСТЫХ ЧУГУНОВ | 2014 |

|

RU2568036C2 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕЙ МАШИНЫ | 2012 |

|

RU2529610C2 |

| Электрод для износостойкой электродуговой наплавки | 2021 |

|

RU2769682C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1995 |

|

RU2078660C1 |

| МОЛОТОК ПЛАСТИНЧАТЫЙ ДЛЯ КОРМОДРОБИЛКИ | 2008 |

|

RU2379109C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1997 |

|

RU2120363C1 |

| Способ индукционной наплавки сплава ПГ-СР2 на деталь из конструкционной стали | 2023 |

|

RU2828804C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА ПРИ ЕГО ИЗГОТОВЛЕНИИ ИЛИ ВОССТАНОВЛЕНИИ | 1999 |

|

RU2167750C2 |

| СПОСОБ ИНДУКЦИОННОГО УПРОЧНЕНИЯ И ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ | 2012 |

|

RU2507027C1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении несущих деталей с опорными поверхностями. Целью изобретения является повышение качества изделия. Способ заключается в том, что производят упрочнение статическим нагружением литой заготовки. Одновременно с нагружением пр.оизводится высокочастотная наплавка опорных поверхностей износостойким сплавом с последующим охлаждением под нагрузкой до температуры 950 К. В качестве сплава для наплавки выбирают сплав с температурой плавления, меньшей температуры плавления основного металла, например сормайт. Высокочастотный нагрев при наплавке в условиях внешне го давления позволяет локализовать теплообменные процессы в поверхностном слое опорных поверхностей, что снижает энергозатраты и повьшает производительность процесса. Одновременность процессов наплавки и статического нагружения помимо повышения § производительности обеспечивает высо кую степень упрочнения детали за. счет остаточных напряжений .сжатия в растянутых при деформировании зонах. 2 з.п. ф-лы, 1 ил.

почтительнее сормайт, обладающий мень- о щенным в нем плоским индуктором. Для

шей стоимостью и высокой твердостью (около 60 ед. по Роквеллу). Поскольку опорные поверхности несущих деталей в эксплуатации испытывают сжимающие напряжения, то сормайт будет обладать высокой стойкостью при циклически повторяющихся контактных нагрузках,

Необходимость охлаждения наплавленного слоя до 950 К в нагруженном состоянии диктуется двумя обстоятельствами. , Во-первых, при 950 К и ниже фазовые превращения в малоуглеродистой конструкционной стали уже не происходят, а поэтому не происходит и перераспределение остаточных напряжений между отдельными зонами детали это позволяет сохранить достигнутую степень упрочнения при уровне остаточных деформаций в растянутых зонах 0,1-0,3%. Во-вторых, при охлаждении ниже 950 К высокоуглеродистые сплавы склонны к образованию термических трещин в условиях затрудненной усадки.

г

Пример. Указанным способом производится изготовление надрессорной балки тележки грузового вагона. Надрессорная балка отливается из малоуглеродистой стали 20Г1ФЛ, про35

40

исключения адгезии наплавляемого металла к пуансону его рабочая часть изготовлена из высокопрочной керамики. Для создания герметичности в зазоре между пуансоном 3 и опорной поверхностью дета:п-1 к бурту подпятника производится прижатие обечайки 4 через асбестовьй кольцевой шнуп с

усилием 200 кН.

После этого к пунсону 3 прикладывается внешнее усилие Р, которое в ,конкретном примере находится в пределах 1720-1780 кН, В процессе выдержки при статической нагрузке Р осуществляется ТВЧ нагрев от машин 5 ного генератора мощностью 50 кВт и частотой 4000 Гц. Продолжительность расплавления присадочного материала при этом составляет 3-4 мин.

После этого индуктор отключается

50 и при максимальной статической на- . грузке производится выдержка, необходимая для охлаждения наплавленного слоя до 950 К. Температура наплавленного металла контролируется воль55 фрам-молибденовой термопарой, размещенной на расстоянии 10 мм от рабочей поверхности пуансона, и корректируется по номограмме для поверхности контакта.

исключения адгезии наплавляемого металла к пуансону его рабочая часть изготовлена из высокопрочной керамики. Для создания герметичности в зазоре между пуансоном 3 и опорной поверхностью дета:п-1 к бурту подпятника производится прижатие обечайки 4 через асбестовьй кольцевой шнуп с

усилием 200 кН.

После этого к пунсону 3 прикладывается внешнее усилие Р, которое в конкретном примере находится в пределах 1720-1780 кН, В процессе выдержки при статической нагрузке Р осуществляется ТВЧ нагрев от машинного генератора мощностью 50 кВт и частотой 4000 Гц. Продолжительность расплавления присадочного материала при этом составляет 3-4 мин.

После этого индуктор отключается

и при максимальной статической на- грузке производится выдержка, необходимая для охлаждения наплавленного слоя до 950 К. Температура наплавленного металла контролируется вольфрам-молибденовой термопарой, размещенной на расстоянии 10 мм от рабочей поверхности пуансона, и корректируется по номограмме для поверхости контакта.

Разгрузка детали npovisBOflHTCH со скоростью 30 кН/с„ В разгруженном состоянии определяется остаточный прогиб, являюпщйся характеристикой степени упрочнения детали в ш-гжнем поясе. При извлечении пуансона установлены высокая точность и чистота опорной поверхности подпятниковой плиты,

ДеталИэ изготовленные по предлагаемому способу и способу-прототипу испытываются при повторно-ударных нагрузках подающим грузом на копре с энергией удара 30 кДлс с площадью контакта бойка 25 см, Результаты испытаний 6 деталей каждого варианта, свидетельствуют5 что опорные поверхности с наплавленным/ГВЧ изйосостой- KHf слоем выдерживают без повреждения 2.360--242Р повторно-ударных на- гружений., в то время как покрытия по способу-прототиггу повреждаются после 770-980 циклов нагружений по такой же методике испытаний. Они сви- дeтeльcтв oт о существенном повьшв НИИ работоспособности при действии повторно-ударных контактных нагрузок деталейJ изготовленных; по предлагаемому способу по сравнению с известным способом изготовления. Формула изобретения

1, Способ изготовления кесутш; детапей с опорными поверхностями.

Составитель Э Ветрова Редактор И„Касарда Техред .П,СердюковаКорректор С,Шекмар

Заказ 5492/13

Тираж 922

ВШФЩй Государственного комитета СССР

по делам изобретений и открытий 130355 Москва, Ж-ЗЗэ Раушская наб., д, 4/5

при котором производят отливку заготовки, ее термическую обработку, упрочнение статическим нагружением по эксплуатационной схеме до появления в растянутых зонах остаточных пластических деформаций G,-Qf37, и нанесение на опорные поверхности новременно с упрочнением износостойкого покрытия толщиной, равной отклонению положения опорных поверхностей от номинального размера в направлении приложения нагрузки, отличающийся тем, что, с

целью повышения качества изделия, износостойкое покрытие получают путем высокочастотной нагшавки твердого сплава, после наплавки осуществляют охлаждение детали с выдержкой при

максимальной нагрузке до температуры наплавленного металла 950 К,

f

2, Способ по По 1, о т л и ч а ю- щ и и с я тем, что в качестве на- плавляемого твердого сплава выбирают сплав с температурой плавления, меньшей температуры плаёления основного металла,

Ч

Подписное

| Способ изготовления деталей | 1984 |

|

SU1278172A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-10-30—Публикация

1986-12-17—Подача