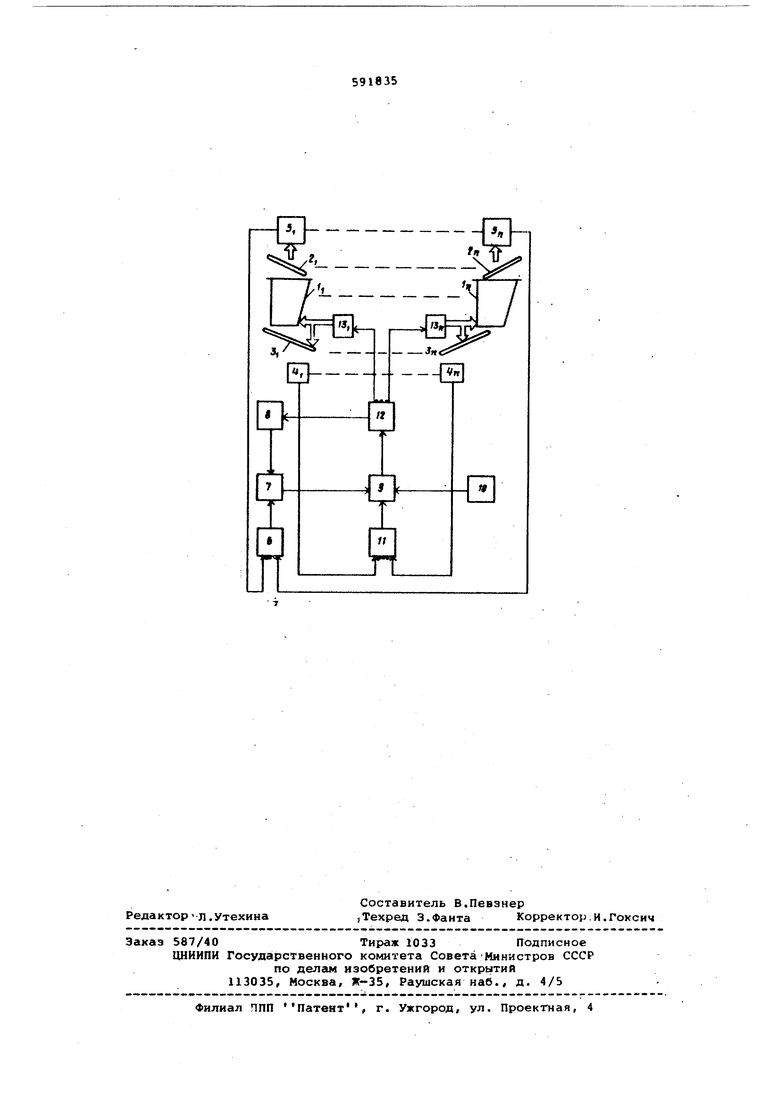

Оно содержит накопительные бункеры 1 - If, с питателями 2 - 2 и отводящими конвейерами 3 - 3, весовы датчики 4., - 4, пробоотборники 5 соединенные через блок b анализа проб с блоком 7 памяти состава проб, который подключен к формирователю временных меток 8 и в ыгчи ел и тельному блоку 9, соединенному;с блоком 10 задания состава компонентов, блоком 11 контро ля произволительностги конвейеров и через формирователь команд управления 12 с исполнительными механизмами , Блок 11 контроля производительности конвейеров соединен с весовыми датчиками 4 - 4,, Устройство работает следующим образом. При загрузке накопительны бункеро 1 - in с помощью питателей 2 - 2f, пробоотборники 5 - 5, осуществляют отбор представительньзх по составу про с требуемой частотой отбора. При этом время между отбором предыдущей и текущей проб при постоянной производительности питателя определяет объем порции (слоя) материала в бункере 1, состав которой соответствует составу предыдущей пробы. Результаты анализа проб по кс1ждому компоненту, производимого блоком б анализа проб, последовательно заносят ся в соответствующие ячейки блока 7 памяти состава проб. Формирователь временных меток 8 формирует импульсы перезаписи из блока 7 в вычислительный блок 9 информации о составе проб каждого из компонентов, соответствующего отбираемым в данный отрезок времени из бункеров порциями (слоями) компонентам. Частота следования импульсов перезаписи определяется частотой отбора и анализа проб пробоотборникам и блоком б анализа проб, а также производительностью отводящих конвейеров. Если npo изводительность отводящих конвейеров равна производительности питателей, т частота следования импульсов парезаписи равна частоте отбора проб. При отклонении производительности отводя щих конвейеров относительно производительности питателей пропорционально изменяется и частота следования импульсов перезаписи относительно час тоты отбора проб. .Таким образом, в вычислительном блоке 9 формируется информация о составе каждого из отбир раемых из бункеров компонентов и их . соотношении в данный отрезок времени. Сравнивая текущие значения состава компонентов, определенные ранее с помощью отбора и анализа проб, и их соотношение с заданными блоком 10 значениями этих величин и с учетом дейст вительной проиэ одительности отводя™ щих конвейеров, контролируемой блоком 11с помощью весовых датчиков вычислительный блок 9 определяет значения управляющих воздействий (изменение скорости отбора материала.из бункеров, обеспечивающих заданный состав приготовляемой смеси при поддержании требуемой производительности. Формирователь 12 преобразует управляющие сигналы вычислительного блока 9 в команды управления исполнительными механизмами 13 - 13f,. Одновременно формирователь 12 осуществляет корректировку частоты следования импуЛьсов перезаписи информации о составе проб, формируемых формирователем 8, пропорционально изменению производительности отводящих конвейеров./ Это позволяет сохранить соответствие действительного состава компонентов и определенного ранее с помощью отбора и ангшиза . проб при производительности отв.одящих конвейеров, в отличной от производительности питателей при загрузке бункеров. Таким образом, предложенное устройство повышает качество приготовления смеси при значительных колебаниях состава компонентов в процессе дозирования, так как позволяет учесть состав различных слоев материала, загруженного в накопительные бункеры и управлять дозированием материала из накопительных бункеров с учетом действительного состава материала, дозируемого в данный момент времени. Формула изобретения Устройство для управления дозированием компонентов в смесях, содержащее накопительные бункеры с питателями и отводящими конвейерами и последовательно соединенные блок контроля производительности конвейеров, подключенный к весовым датчикам, вычислительный блок, подключенный к блоку задания состава компонентов, формирователь команд управления, подключенный к формирователю временных, меток, и исполнительные, маханиз ы, отличающее с я тем, что, с целью повьиаения качества приготовления смеси, устройфтво содержит пробоотборники и последовательно соединенные блок анашиза проб, подключенный к пробоотборникам, и блок памяти состава проб, подключенный к вычислительному блоку и к формирователю временных меток. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 273072, кл. GiOS D 11/00, 1967 2.Авторское свидетельство СССР 331373, кл. Ь05 D 11/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления дозированием компонентов в смесях | 1984 |

|

SU1247846A1 |

| Устройство для управления процессом приготовления смесей | 1976 |

|

SU653598A1 |

| Автоматизированная установка по переработке куриного помета в гранулированные органоминеральные удобрения | 2023 |

|

RU2821909C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ВЕСОВОГО ДОЗИРОВАНИЯ КОМПОНЕНТОВ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1973 |

|

SU398833A1 |

| Устройство управления весовым порционным дозированием сыпучих материалов | 1982 |

|

SU1064152A1 |

| Автоматический гранулометр сыпучих материалов | 1984 |

|

SU1241106A1 |

| Устройство для получения информации о равномерности высева материала | 1985 |

|

SU1335147A1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ ШЛАКООБРАЗУЮЩИХ СМЕСЕЙ | 2003 |

|

RU2275668C2 |

| СПОСОБ УПРАВЛЕНИЯ ЗАГРУЗКОЙ ШИХТЫ В СТЕКЛОВАРЕННУЮ ПЕЧЬ | 2007 |

|

RU2365539C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ВЕСОВОГО ДОЗИРОВАНИЯ КОМПОНЕНТОВ АГЛОЛ1ЕРАЦИОННОЙШИХТЫ | 1972 |

|

SU453585A1 |

Авторы

Даты

1978-02-05—Публикация

1976-07-09—Подача