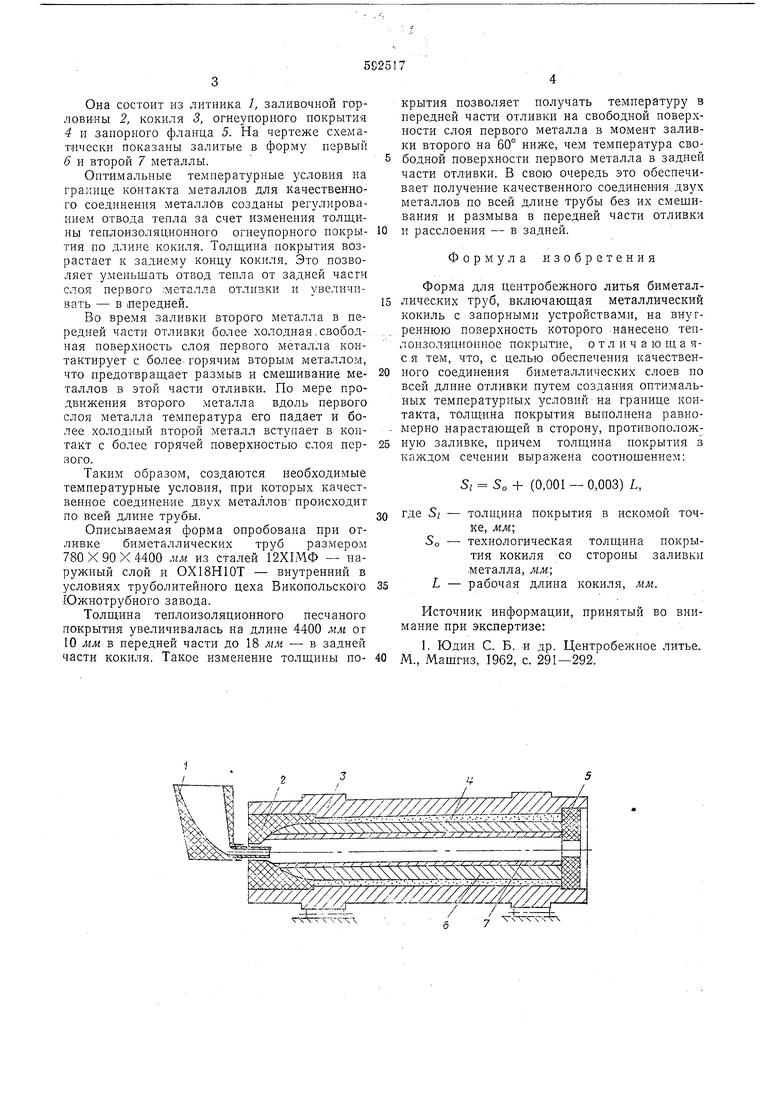

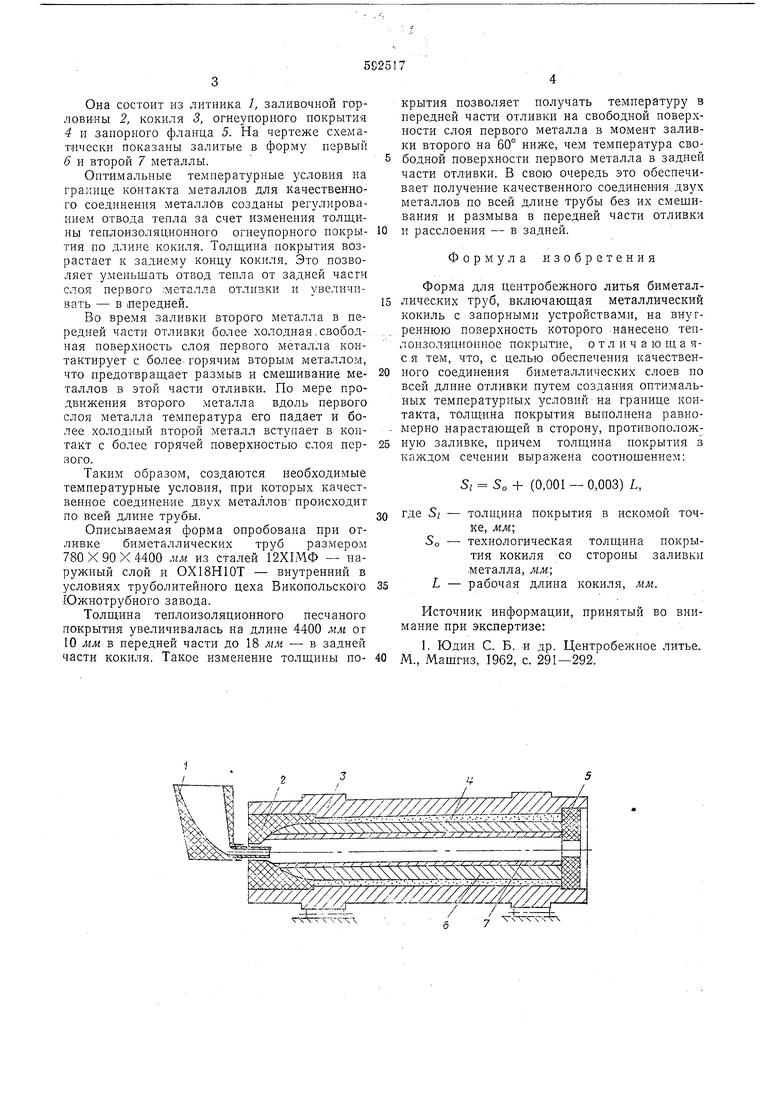

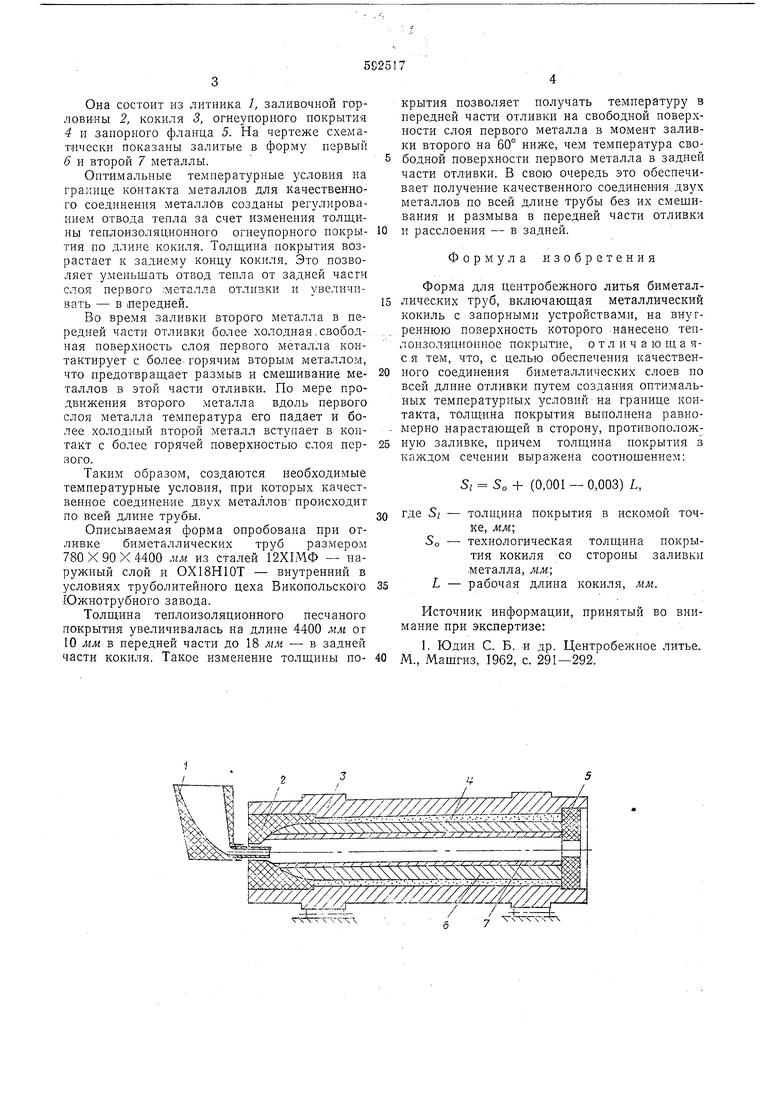

Она состоит из литника 1, заливочной горловины 2, кокиля 3, огнеунорного покрытия 4 и запорного фланца 5. На чертеже схематически показаны залитые в форму первый 6 и второй 7 металлы. Оптимальные телтературные условия на границе контакта металлов для качественного соединения металлов созданы регулированием отвода тепла за счет изменения толщины теплоизоляционного огнеунорного покрытия но длине кокиля. Толщина покрытия возрастает к заднему концу KOKHviH. Это позволяет уменьшать отвод тенла от задней части сло.я первого металла отлиз:ки и увеличивать - в передней. Во время заливки второго металла в передней части отливки более холодная.свободная поверхность слоя первого металла контактирует с более горячим вторым металлом, что предотвращает размыв и смещивание металлов в этой части отливки. По мере продвижения второго металла вдоль первого слоя металла температура его падает и более холодный второй металл вступает в контакт с более горячей поверхностью слоя нерзого. Таким образом, создаются необходимые температурные условия, при которых качественное соединение двух металлов- происходит по всей длине трубы. Описываемая форма опробована при отливке биметаллических труб размером 780X90X4400 мм. из сталей 12Х1МФ - наружный слой и ОХ18Н10Т - внутренний в условиях труболитейного цеха Викопольского Южнотрубного завода. Толщина теплоизоляционного песчаного покрытия увеличивалась на длине 4400 мм от to мм в передней части до 18 мм - в задней части кокиля. Такое изменение толщины покрытия позволяет получать температуру в передней части отливки на свободной поверхности слоя первого металла в момент заливки второго на 60° ниже, чем температура свободной поверхности первого металла в задпей части отливки. В свою очередь это обеспечивает получение качественного соединения двух металлов но всей длине трубы без их смещивания и размыва в передней части отливки к расслоения - в задней. Формула изобретения Форма для центробежного литья биметаллических труб, включающая металлический кокиль с запорными устройствами, на внутреннюю поверхность которого нанесено теплонзоляционное по:крытие, отличающаяся тем, что, с целью обеспечеппя качественного соединения биметаллических слоев по всей длине отливки путем создания онтимальных температурных условий на границе контакта, толщина покрытия выполнена равномерно нарастающей в сторону, противоположную заливке, причем толщина покрытия з каждом сечении выражена соотношением: 5г So -Ь (0,001 - 0,003) L, где S; - толщина покрытия в искомой точке, мм; So - технологическая толщина покрытия кокиля со стороны заливки -металла, мм; L - рабочая длина кокиля, мм. Источник информации, принятый во внимание при экспертизе: 1. Юдин С. Б. и др. Центробежное литье. М., Мащгиз, 1962, с. 291-292.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических труб центробежным литьем | 1979 |

|

SU772695A1 |

| Способ центробежного литья биметаллических труб | 1980 |

|

SU933219A1 |

| Способ центробежного литья биметаллических труб | 1980 |

|

SU899252A1 |

| Форма для центробежного литья двухслойных чугунных валков | 1991 |

|

SU1787672A1 |

| Изложница для центробежного литья | 1990 |

|

SU1731417A1 |

| Форма для центробежного литья двухслойных чугунных валков | 1980 |

|

SU908499A1 |

| Способ центробежного литья биметаллических изделий | 1982 |

|

SU1068217A1 |

| Способ производства центробежнолитых тонкостенных труб-заготовок размером 288х12х5500 мм из стали с содержанием бора от 2,01 до 3,5 % для изготовления шестигранных труб-заготовок размером "под ключ" 257+1,5/-1,0х6±1,0х4300+80/-20 мм и стеллажей для уплотненного хранения в бассейнах выдержки АЭС и транспортировки отработанного ядерного топлива | 2024 |

|

RU2831245C1 |

| Способ производства центробежнолитых тонкостенных труб-заготовок размером 288х12х5500 мм из стали с содержанием бора от 1,3 до 1,8 % для изготовления шестигранных труб-заготовок размером "под ключ" 257+1,5/-1,0х6±1,0х4300+80/-20 мм и стеллажей для уплотненного хранения в бассейнах выдержки АЭС и транспортировки отработанного ядерного топлива | 2024 |

|

RU2831234C1 |

| Способ центробежного литья крупногабаритных биметаллических труб | 1976 |

|

SU556889A1 |

Авторы

Даты

1978-02-15—Публикация

1976-10-04—Подача