Применяемый обычно метод изготовления вагонных осей из квадратной или круглой обжатой заготовки путем свободной ковки паровым молотом обладает рядом существенных недостатков.

Являясь процессом весьма трудоемким, требующим большой сноровки и навыка, и требуя одновременно участия в нем нескольких (от 5 до 7) человек, такая ковка и в отношении затраты материала весьма неэкономна в виду необходимости оставления значительных припусков на последующую механическую обработку.

Помимо этого, такой способ обработки создает неоднородность структуры металла оси, так как одновременно проковывается только одна половина оси, вследствие чего температура начала и окончания ковки обоих концов оси неизбежно получается разная.

Все эти и ряд других причин вызывают необходимость механизации процесса изготовления вагонных осей.

В виду этого, уже предлагалось из- I готовлять их посредством поперечной : обкатки нагретой заготовки в двух , противоположных направлениях ме- I жду дв-умя профилирующими плитами,

имеющими возвратно-поступательное движение.

В стане для поперечной прокатки осей и других фасонных частей, составляющем предмет настоящего изобретения, используются такие профилирующие плиты, между которыми изделие получает попеременное движение взад и вперед, но от известных станов подобного рода он отличается тем,что верхняя плита выполнена подвижной по вертикали, с целью нажатия на изделие во время его обкатки, и неподвижной в горизонтальном направлении, а нижняя плита сделана передвижной в горизонтальной плоскости,, с целью осуществления рабочего движения.

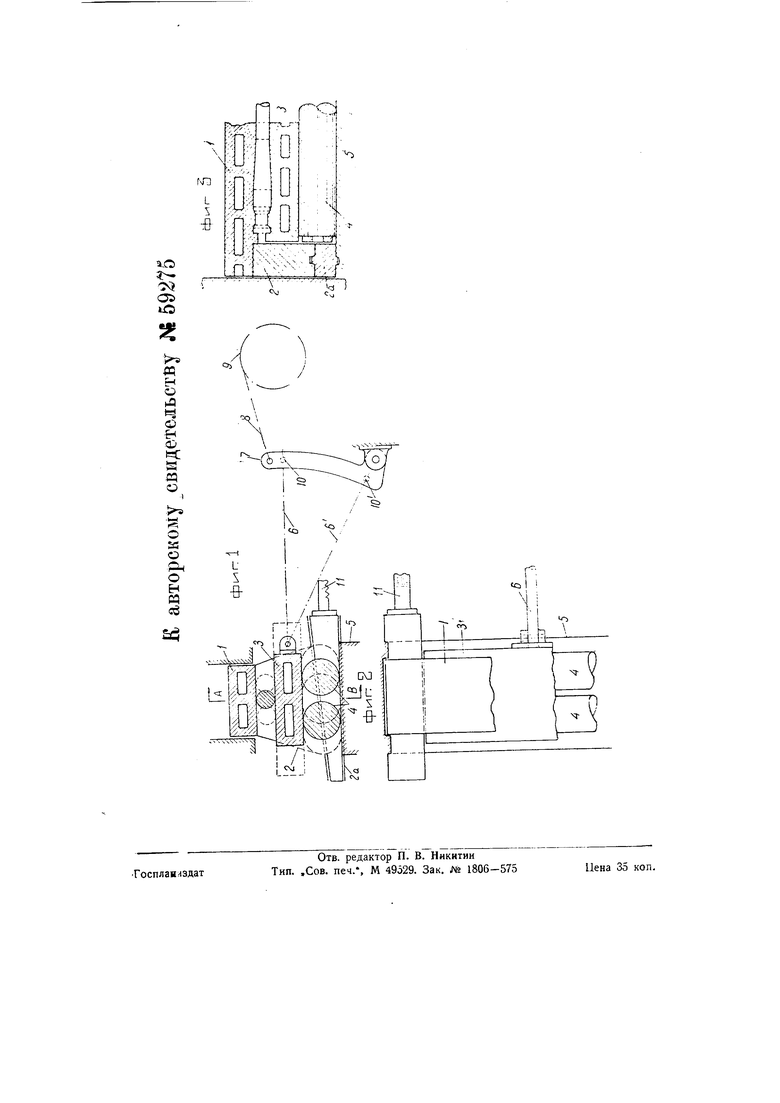

На чертеже фиг. 1 показывает схематически устройство такого стана в поперечном разрезе; фиг. 2 -- в плане; фиг. 3 --в продольном разрезе по линии АВ фиг. 1.

Изделие вводится в промежуток между двумя расположенными одна над другой плитами, рабочим поверхностям которых придан необходимы профиль.

Верхняя нажимная профилирующая плита 1 своими боковинами 2 опирается на клинообразные опоры 2а. Плита

I перемещается только в вертикальдом направлении между параллелями станины и нажимается гидравлическим прессом или винтовым устройством соответствующей мощности.

Нижняя профилирующая прокатная .ллита 3 располагается между боковинами 2 верхней нажимной плиты 1 и опирается на два ролика 4, которые опираются на нижнюю основную неподвижную плиту 4 стана (фиг. 1, 2 и 3). Нижняя плита 3 может передви.гаться в горизонтальн эм направлении.

Перед началом прокатки верхняя нажимная плита приподымается над нижней прокатной плитой на расстоя-ние, несколько больщее диаметра заготовки, для свободной закладки и правильного расположения последней на нижней плите 3. После закладки нагретой заготовки, верхняя плита 1 опускается и своими боковинами 2 опирается на клинообразные опоры 2а, положение которых определяет высоту плиты 1 над нижней плитой 3 соответственно диаметру заготовки; после этого начинается прокатка путем возвратно-поступательного движения ни.жней плиты на опорных роликах 4.

Приводной механизм нижней плиты связан соответствующей передачей с клинообразными опорами 2а, поддерживающими верхнюю плиту таким образом, чтобы за каждый ход нижней плиты верхняя плита опускалась бы на определенную заданную величину. При достижении прокатываемым изделием окончательного диаметра, эта передача выключается, одновременно приостанавливая и горизонтальный ход нижней плиты.

Разнипа в диаметрах и вытекающая отсюда разность окружных скоростей отдельных частей оси будут вызывать трение или изгиб оси, величина которого будет зависеть от длины пути, который заготовка проходит во время прокатки. По этой причине длина пути прокатки должна быть возможно меньшей и составлять, примерно, половину окружности оси, с тем, чтобы работа верхней плиты только слегка перекрывалась работой нижней плиты. При

закладке заготовки на нижнюю плиту, находящуюся посередине своего хода, этот изгиб будет уменьшен вдвое. В этом случае, считая от середины пути прокатки, ось будет поворачиваться I только примерно на четверть оборота в I каждую сторону, изгибаясь в конце хода на очень незначительную величину и выпрямляясь при возвращении ; 3 среднее положение. Прекращение прокатки при среднем положении нижней плиты обеспечивает снятие со стана готовой оси в совершенно прямом виде.

Для обеспечения прогрессивно нарастающего ускорения в начале и такого же замедления в конце хода плиты при максимальной скорости ее посередине хода, перемещение плиты 3 взад и вперед в горизонтальном направлении производится при помощи кули сы 7, шарнирно связанной тягой 8 I с эксцентриком 9 или кривошинным механизмом. Плита 3 в свою очередь : щарйирно связана с кулисой 7 при j помощи дышла б, палец 10 которого { может переставляться в соответственj HOiM пазе кулисы 7. I Для закладки заготовки и выемки готового изделия палец 10 приводится в положение 10 и дышло занимает положение 6; для обжатия же заготовки дышло приводится в положение 6, при котором длина хода плиты является наибольшей.

Клинья 2а связаны с приводным механизмом посредством зубчатых реек 11 при помощи приспособления, не показанного на чертеже.

П едмет изобретения.

Стан для поперечной прокатки осей и других фасонных изделий с использованием двух профилирующих плит, отличающийся тем, что верхняя плита 1 выполнена подвижной по вертикали, с целью осуществления нажатия на изделие, и неподвижной в горизонтальной плоскости, а нижняя плита 3 выполнена передвижной в этой плоскости, с целью осуществления рабочего движения.

ал

CQ о:) о

д

н о

А Ч О В ф

а « о

; о м о

«

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАПИРАНИЯ ПРЕСС-ФОРМЫ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1993 |

|

RU2074051C1 |

| Поршневой аппарат для беспрерывного отпуска: в измеренных количествах жидкости | 1932 |

|

SU30092A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| Устройство для гибки обкаткой | 1990 |

|

SU1729657A2 |

| ВЫСОКОТОЧНЫЙ ПРОКАТНЫЙ СТАН С КОНТРОЛЕМ ИЗГИБА ВАЛКОВ В ДВУХ ПЛОСКОСТЯХ | 1997 |

|

RU2198749C2 |

| Амортизационное устройство в железнодорожных вагонах над буксой или под пятниковой балкой | 1931 |

|

SU31461A1 |

| СПОСОБ ПРОИЗВОДСТВА РЕССОРНЫХ ПОЛОС ПОСТОЯННОЙ ШИРИНЫ И ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНЫ | 2003 |

|

RU2239510C1 |

| Стенд для прокатки кольцевых деталей с внутренним профилем | 1989 |

|

SU1697958A1 |

| ПРИЦЕПНОЕ УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ЛЫЖНЫХ ТРАСС | 2017 |

|

RU2681127C1 |

| КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 2001 |

|

RU2227078C2 |

Авторы

Даты

1941-01-01—Публикация

1935-02-11—Подача