Изобретение относится к технике обра- ботки металлов давлением и может быть использовано для накатки колес с внутренним зубчатым профилем.

Целью изобретения является расширение технологических возможностей стана за счет обработки ступенчатых деталей, по-, . вышение производительности и улучшение условий обслуживания.

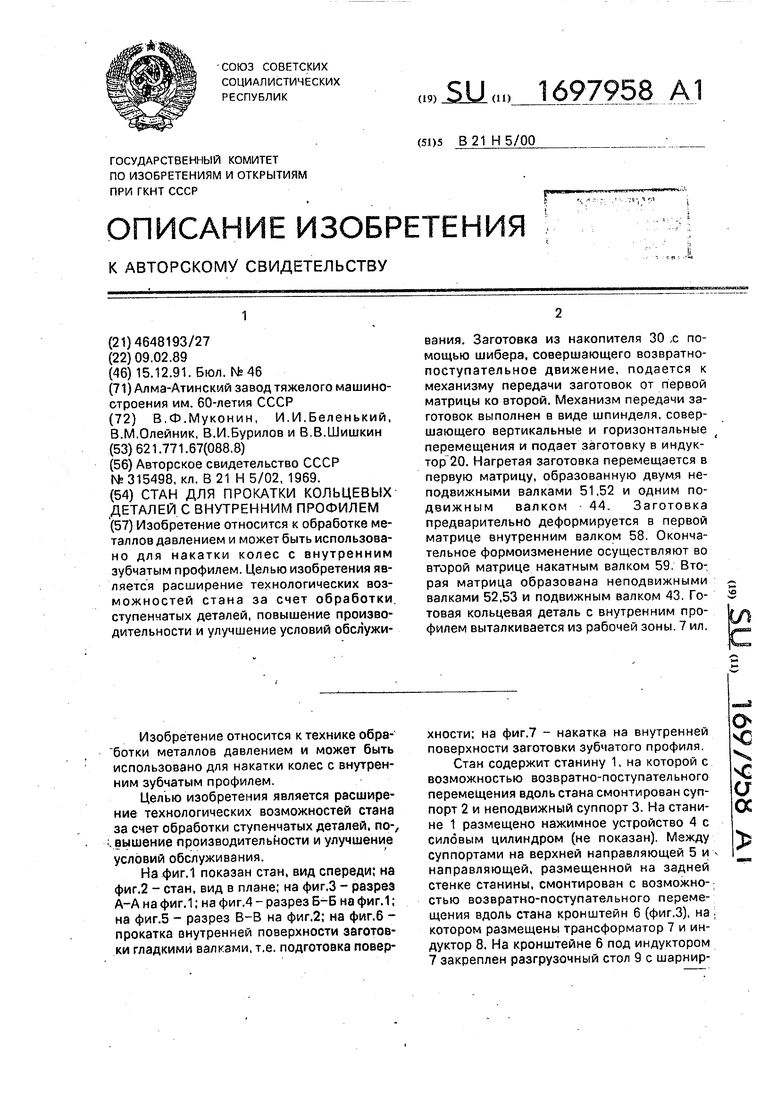

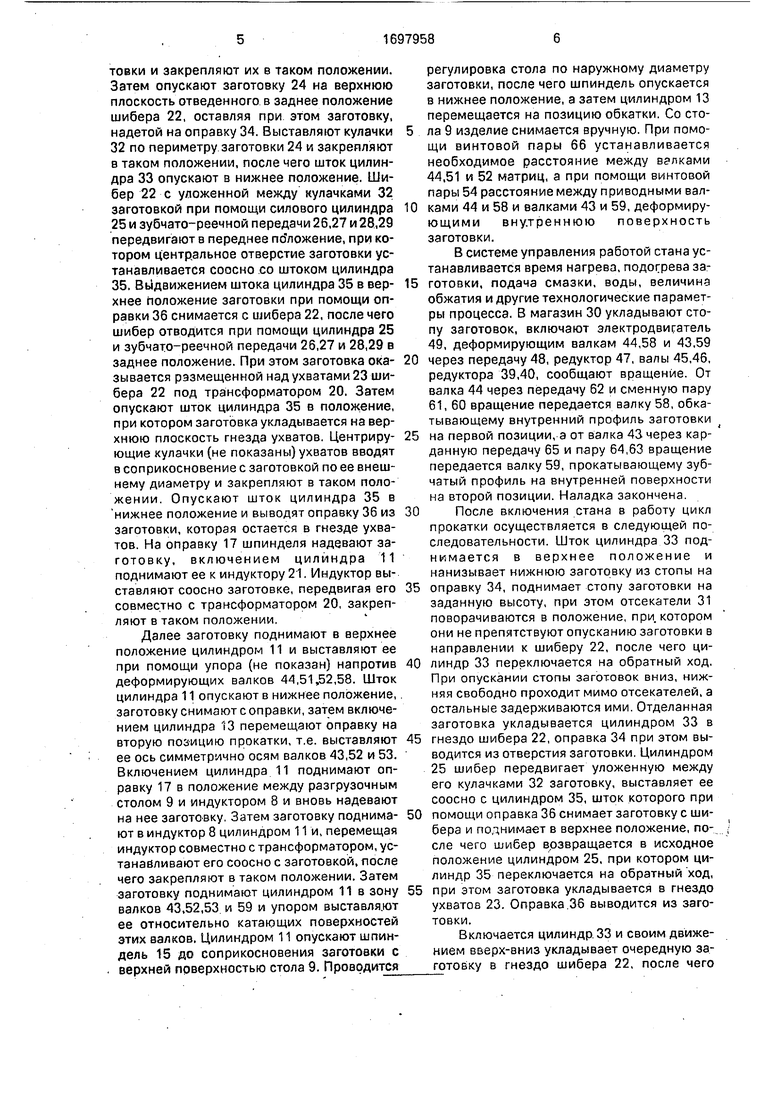

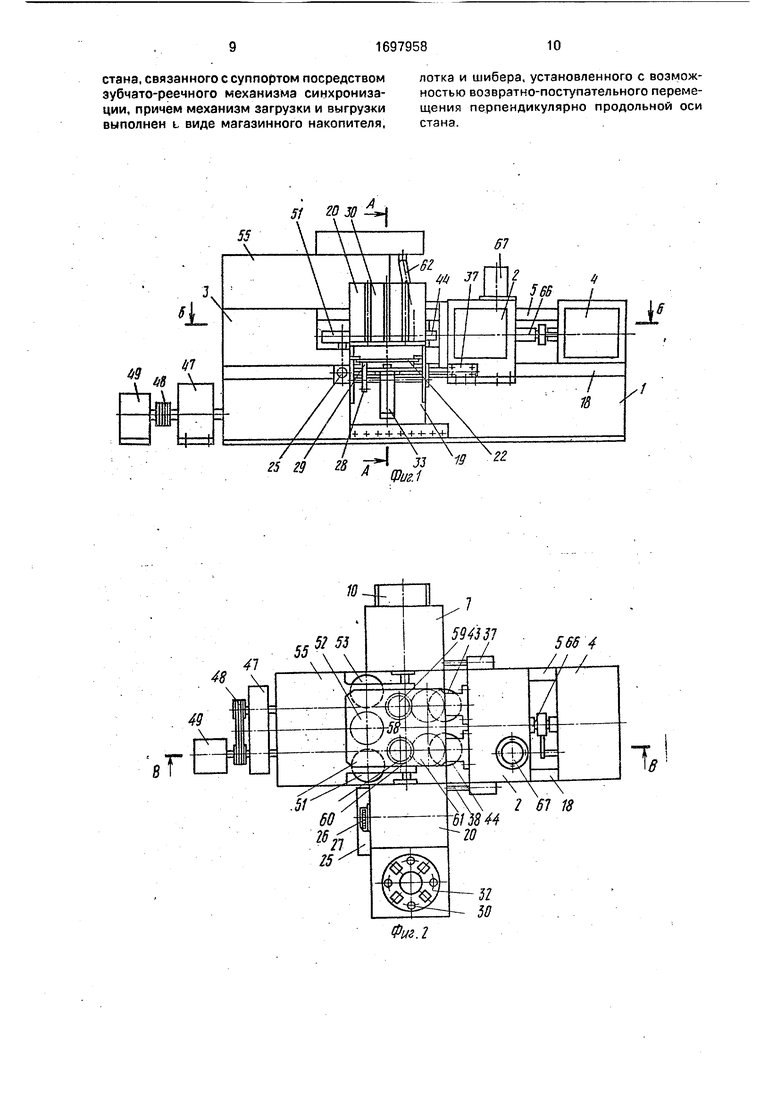

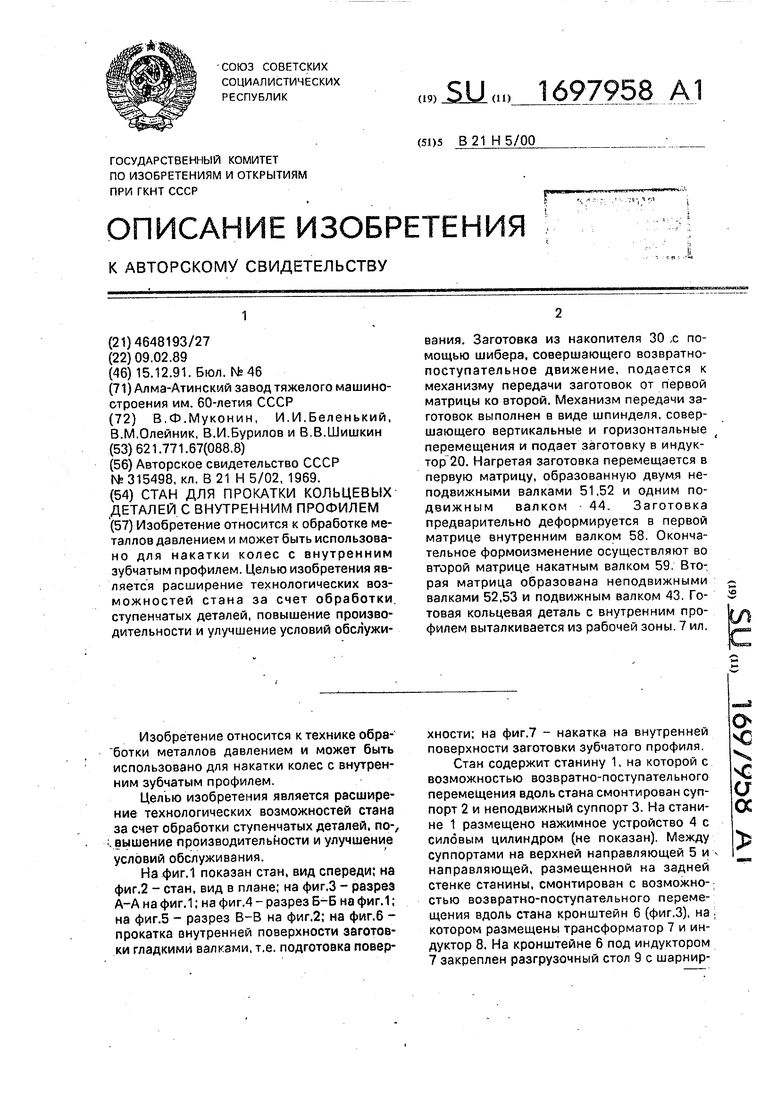

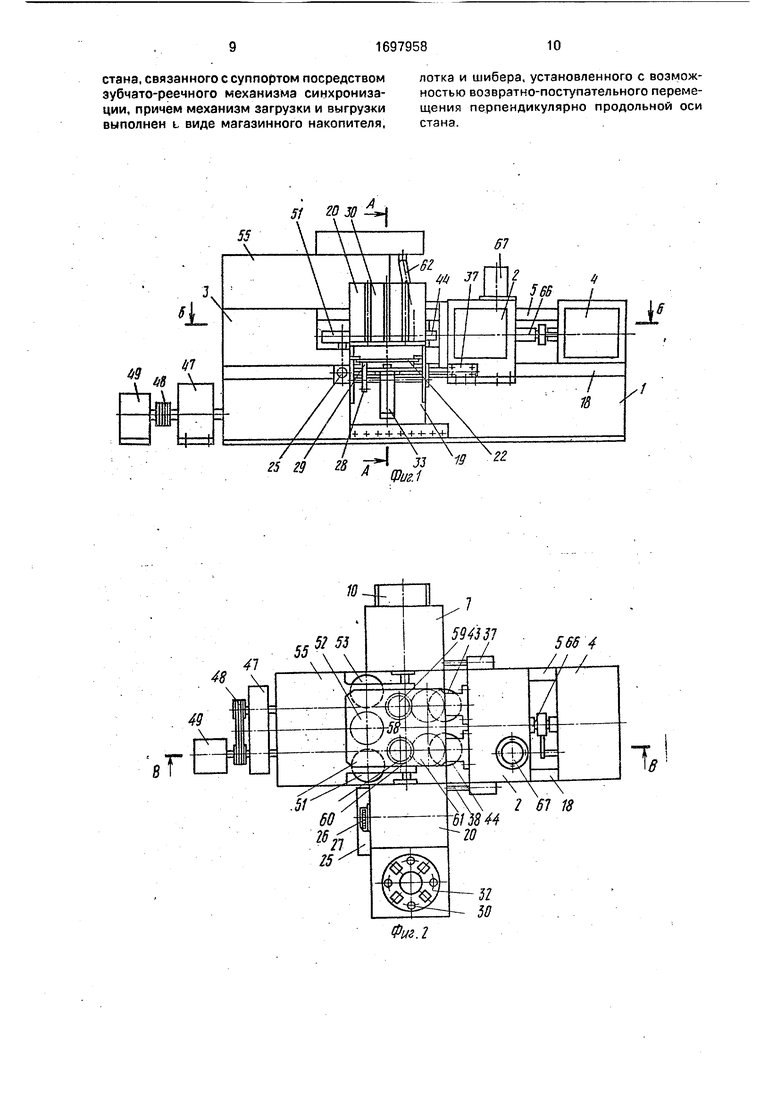

На фиг.1 показан стан, вид спереди; на фиг.2 - стан, вид в плане; на фиг.З - разрез А-А на фиг.1; на фиг.4-разрез Б-Б на фиг.1; на фиг.5 - разрез В-В на фиг.2; на фиг.6 - прокатка внутренней поверхности заготовки гладкими валками, т.е. подготовка поверхности; на фиг.7 - накатка на внутренней поверхности заготовки зубчатого профиля

Стан содержит станину 1, на которой с возможностью возвратно-поступательного перемещения вдоль стана смонтирован суппорт 2 и неподвижный суппорт 3. На станине 1 размещено нажимное устройство 4 с силовым цилиндром (не показан). Между суппортами на верхней направляющей 5 и направляющей, размещенной на задней стенке станины, смонтирован с возможностью возвратно-поступательного перемещения вдоль стана кронштейн 6 (фиг.З), на котором размещены трансформатор 7 и индуктор 8, На кронштейне 6 под индуктором 7 закреплен разгрузочный стол 9 с шарниро

с

X

а ос

ным лотком 10. В вертикальных направляющих кронштейна 6 установлен с возможностью вертикального перемещения от цилиндра 11 кронштейн 12, в горизонтальных направляющих которого с возможностью поперечного относительно стана перемещения от силового цилиндра 13 размещен ползун 14, На ползуне 14 размещен шпиндель 15 с приводом вращения от гидромотора 16. В шпинделе 15 имеется бази- ровочное отверстие, в которое помещена сменная оправка 17,

Силовой цилиндр 13 с ползуном 14, а также шпиндель 15 с гидромотором 16 и сменной оправкой 17 составляют механизм передачи заготовки из первой матрицы во вторую,

Между суппортами 2 и 3 на нижней направляющей 18 и направляющей, размещенной на передней стенке станины, смонтирован с возможностью возвратно- поступательного перемещения вдоль стана кронштейн 19, на котором размещен трансформатор 20 с индуктором 21, На кронштейне 19 под трансформатором 20 размещен в направляющих шибер 22 (фиг.1) загрузочного устройства, на передней обращенной к стану части которого смонтированы регулируемые по ширине ухваты 23 с базировоч- ным гнездом для заготовок 24, Шибер приводится в возвратно-поступательное движение поперек стана от силового цилиндра 25 и двухступенчатой зубчато-реечной передачи 26,27 и 28,29. На кронштейне 19 за трансформатором 20 размещен магазинный накопитель 30 (фиг,1) заготовок 24, выполненный в виде четырех раздвижных по наружному диаметру заготовки сгоек. На задней и боковых стойках размещены отсе- катели 31. В шибере 22 напротив магазина 30 выполнено отверстие, вокруг которого размещены регулируемые по диа метру заготовки кулачки 32, образующие гнездо для заготовки. Напротив магазина 30 под шибером 22 укреплен силовой цилиндр 33, на штоке которого закреплена оправка 34, при помощи которой и отсекателей 31 осуществляется отделение нижней заготовки от стопы и укладка ее в гнездо шибера 22. На шаговом расстоянии от цилиндра 33 под шибером 22 закреплен силовой цилиндр 35, на штоке которого размещена сменная оправка 36, при помощи которой производится передача заготовки из гнезда шибера в гнездо его ухватов 23. Кронштейны 6 и 19 связаны с подвижным суппортом 2 с помощью зубчато-реечных механизмов 37,38 синхронизации, при помощи которых им сообщается возвратно-поступательное движение вдоль направляющих 5 и 18 со

скоростью в два раза меньшей, чем скорость, с которой перемещается суппорт 2 по этим же направляющим, На суппорте 2 закреплены два одинаковых червячных редуктора 39 и 40, на вертикальных тихоходных валах 41 и 42 которых смонтированы обжимные приводные валки 43 и 44, Редукторы 39 и 40 связаны посредством шлицебых соединений с валами 45 и 46 раздаточного редук0 тора 47, которые соединены передачей 48 с электродвигателем 49. На суппорте 3 на вертикальных валах 50 (фиг.5) установлены обжим ные неприводные валки 51,52,53, Валки 44, 51 и 52 образуют в совокупности

5 первую матрицу на позиции обкатки, Валки 43,52 и 53 образуют вторую матрицу, установленную своей продольной осью параллельно продольной оси первой матрицы, Во второй матрице осуществляется накатка

0 зубьев на внутренней поверхности заготовки. На суппорте 3 смонтирован с возможностью регулируемого перемещения при помощи винтовой пары 54 (фиг 5) каретка 55, на которой смонтированы валы 56 и 57,

5 несущие накатные валки 58 и 59, катающие внутренний профиль заготовки, причем валок 58 гладкий (фиг,6), а валок 59 - зубчатый (фиг.7). Вал 56 связан посредством сменной зубчатой пары 60,61 и карданной передачи

0 62 с накатными валками 44, а вал 57 - при помощи пары 63,64 и передачи 65 с накатным валком 43. Шток силового цилиндра нажимного устройства 4 соединен с винтовой парой 66 суппорта 2, гайка которого

5 установлена с возможностью вращения от привода 67. Указанная винтовая пара предназначена для регулирования межцентрового расстояния между накатными валками матриц.

0 Магазинный накопитель, лоток и шибер образуют механизм загрузки и выгрузки.

Перед началом работы производится настройка стана для прокатки определенного типоразмера заготовки, суть которой со5 стоит в следующем. На приводные и неприводные валы 41,42 и 56,57 и 50 формующих валков и матриц закрепляются необходимые деформирующие валки 43,44,58,59,51,52,53, а также соответствую0 щий комплект сменных шестерен 60,61 и 63,64. На трансформаторы 7 и 20 закрепляются соответствующие прокатываемой заготовке 24 индукторы 8 и 21. В отверстия штоков силовых цилиндров 33 и 35 и шпин5 деля 15 закрепляются оправки 17,34 и 36. Шток силового цилиндра 33 поднимают в верхнее положение и на его оправку 34 надевают заготовку 24, соориентированную ступицей вниз. Затем выставляют стойки магазина 30 по внешнему периметру заготовки и закрепляют их в таком положении. Затем опускают заготовку 24 на верхнюю плоскость отведенного в заднее положение шибера 22, оставляя при этом заготовку, надетой на оправку 34. Выставляют кулачки 32 по периметру заготовки 24 и закрепляют в таком положении, после чего шток цилиндра 33 опускают в нижнее положение. Шибер 22 с уложенной между кулачками 32 заготовкой при помощи силового цилиндра 25 и зубчато-реечной передачи 26,27 и 28,29 передвигают в переднее положение, при котором центральное отверстие заготовки устанавливается соосно со штоком цилиндра 35. Выдвижением штока цилиндра 35 в верхнее положение заготовки при помощи оправки 36 снимается с шибера 22, после чего шибер отводится при помощи цилиндра 25 и зубчато-реечной передачи 26,27 и 28,29 в заднее положение. При этом заготовка оказывается размещенной над ухватами 23 шибера 22 под трансформатором 20. Затем опускают шток цилиндра 35 в положение, при котором заготовка укладывается на верхнюю плоскость гнезда ухватов. Центрирующие кулачки (не показаны) ухватов вводят в соприкосновение с заготовкой по ее внешнему диаметру и закрепляют в таком положении. Опускают шток цилиндра 35 в нижнее положение и выводят оправку 36 из заготовки, которая остается в гнезде ухватов. На оправку 17 шпинделя надевают заготовку, включением цилиндра 11 поднимают ее к индуктору 21. Индуктор выставляют соосно заготовке, передвигая его совместно с трансформатором 20, закрепляют в таком положении.

Далее заготовку поднимают в верхнее положение цилиндром 11 и выставляют ее при помощи упора (не показан) напротив деформирующих валков 44,51,52,58. Шток цилиндра 11 опускают в нижнее положение, заготовку снимают с оправки, затем включением цилиндра 13 перемещают оправку на вторую позицию прокатки, т.е. выставляют ее ось симметрично осям валков 43,52 и 53. Включением цилиндра 11 поднимают оправку 17 в положение между разгрузочным столом 9 и индуктором 8 и вновь надевают на нее заготовку. Затем заготовку поднимают в индуктор 8 цилиндром 11 и, перемещая индуктор совместно с трансформатором, устанавливают его соосно с заготовкой, после чего закрепляют в таком положении. Затем заготовку поднимают цилиндром 11 в зону валков 43,52,53 и 59 и упором выставляют ее относительно катающих поверхностей этих валков. Цилиндром 11 опускают шпиндель 15 до соприкосновения заготовки с верхней поверхностью стола 9. Проводится

регулировка стола по наружному диаметру заготовки, после чего шпиндель опускается в нижнее положение, а затем цилиндром 13 перемещается на позицию обкатки. Со стола 9 изделие снимается вручную. При помощи винтовой пары 66 устанавливается необходимое расстояние между валками 44,51 и 52 матриц, а при помощи винтовой пары 54 расстояние между приводными вал0 ками 44 и 58 и валками 43 и 59, деформирующими внутреннюю поверхность заготовки.

В системе управления работой стана устанавливается время нагрева, подогрева за5 готовки, подача смазки, воды, величина обжатия и другие технологические параметры процесса. В магазин 30 укладывают стопу заготовок, включают электродвигатель 49, деформирующим валкам 44,58 и 43,59

0 через передачу 48, редуктор 47, валы 45,46, редуктора 39,40, сообщают вращение. От валка 44 через передачу 62 и сменную пару 61, 60 вращение передается валку 58, обкатывающему внутренний профиль заготовки

5 на первой позиции, а от валка 43 через карданную передачу 65 и пару 64,63 вращение передается валку 59, прокатывающему зубчатый профиль на внутренней поверхности на второй позиции. Наладка закончена.

0 После включения стана в работу цикл прокатки осуществляется в следующей последовательности. Шток цилиндра 33 поднимается в верхнее положение и нанизывает нижнюю заготовку из стопы на

5 оправку 34, поднимает стопу заготовки на заданную высоту, при этом отсекатели 31 поворачиваются в положение, при котором они не препятствуют опусканию заготовки в направлении к шиберу 22, после чего ци0 линдр 33 переключается на обратный ход. При опускании стопы заготовок вниз, нижняя свободно проходит мимо отсекателей, а остальные задерживаются ими. Отделанная заготовка укладывается цилиндром 33 в

5 гнездо шибера 22, оправка 34 при этом выводится из отверстия заготовки. Цилиндром 25 шибер передвигает уложенную между его кулачками 32 заготовку, выставляет ее соосно с цилиндром 35, шток которого при

0 помощи оправка 36 снимает заготовку с шибера и поднимает в верхнее положение, после чего шибер возвращается в исходное положение цилиндром 25, при котором цилиндр 35 переключается на обратный ход,

5 при этом заготовка укладывается в гнездо ухватов 23. Оправка 36 выводится из заготовки.

Включается цилиндр 33 и своим движением вверх-вниз укладывает очередную заготовку в гнездо шибера 22, после чего

цилиндром 25 шибер снова подается в переднее положение (влево), заготовка подается на ось шпинделя 15, а заготовка, находящаяся в гнезде шибера, подается на ось цилиндра 35. Включением в работу цилиндров 11 и 35 обе заготовки снимаются с шибера 22, после чего шибер отводится в исходное положение. В его гнезде вновь укладываются очередные заготовки, как описано ранее. Цилиндром 11 заготовка подается в индуктор 21, где она нагревается до температуры прокатки, затем выставляется последующим ходом цилиндра 11 напротив валков 44,58,51 и 52. При этом валок 58 оказывается размещенным внутри заготовки, а валки 44,51 и 52 охватывают ее с внешней стороны. Включением гидромотора 16 заготовке сообщается вращение, а после включения в работу цилиндра нажимного устройства 4, который передвигает суппорт 2, а вместе с ним и валки 43, 44 матриц в направлении к заготовке и к валкам 51,52,53, а также к валкам 58,59, катающим внутренний ее профиль. От суппорта 2 через механизмы синхронизации 37,38 сообщается движение шпинделю 15 с заготовкой на оправке 17 и обоим трансформаторам 7 и 20 с индукторами 8 и 21 и загрузчику, благодаря чему в течение всего периода прокатки сохраняется симметричное расположение их относительно заготовки. Движение осуществляется с управляющими скоростями. Все валки 44,51 и 52 матрицы и валок 58, одновременно соприкасаясь с заготовкой деформируют ее до размеров, определяемых ходом поршня цилиндра нажимного устройства 4, а также геометрией катающих поверхностей валков. Валки 51,52, приводятся во вращение при соприкосновении с заготовкой и предотвращают ее раскатку от валков 44,58.

В процессе деформации заготовки часть объема металла смещается во внутрь, где образуется необходимый профиль под последующую прокатку, В конце обкатки проводится калибровка, после чего суппорт 2 и связанные с ним механизмы отводятся в исходное положение цилиндром нажимного устройства. Шпиндель 15 опускается в промежуточное положение, при котором обкатанная заготовка размещается под индуктором 21 и выше разгрузочного стола 9. Включением силового цилиндра 13 шпиндель 15 с заготовкой передвигается на следующую позицию, где выставляется соосно с индуктором 8. Цилиндром 11 шпиндель 15 с заготовкой подается в индуктор 8 для подогрева, после чего цилиндром 11 она подается в зону прокатки и устанавливается так, что внутри нее размещается валок 59, а с

внешней стороны-ее охватывают валки 43, 52 w 53. Затем вновь включается в работу цилиндр нажимного устройства и осуществляется деформация заготовки,

По окончании накатки осуществляется

калибровка зубьев, после чего суппорт 2 с валками 43 и 44 отводится ускоренно в исходное положение. Цилиндром 11 прокатанное изделие опускается вниз и

0 задерживается на столе 9, а шпиндель 15 опускается в нижнее положение и цилиндром 13 возвращается в правое положение за очередной заготовкой. При подаче шибером в стан следующей заготовки, он своими пе5 редними торцами ухватов сталкивает изделие со стола 9 по наклонному лотку 10 в короб 68 и цикл повторяется.

Изобретение позволяет производить накатку зубьев внутреннего зацепления на

0 заготовках, имеющих ступицу, взамен механической обработки, повысить производительность за счет механизации загрузки и выгрузки деталей, улучшить условия эксплуатации и обслуживания стана за счет меха5 низации процесса.

Формула изобретения Стан для прокатки кольцевых деталей с внутренним профилем, содержащий станину с направляющими, нагреватель с приво0 дом, пр.и водную матрицу с размещенным внутри нее и кинематически связанным с ней валом с гладкими и зубчатыми валками, отличающийся тем, что, с целью расширения технологических возможко5 стей, повышения производительности и улучшения условий обслуживания, он снабжен кронштейнами, смонтированными на станине с возможностью их перемещения вдоль продольной оси станины, дополни0 тельным нагревателем, второй матрицей с накатным валком, установленной своей продольной осью параллельно продольной оси первой матрицы, механизмом загрузки и выгрузки, механизмом передачи заготов5 ки из первой матрицы во вторую, подвижным вдоль продольной оси станины суппортом с зубчато-реечным механизмом синхронизации, дополнительный нагреватель, механизм загрузки и выгрузки, а также

0 механизм передачи установлены на указанных кронштейнах, каждая из матриц выполнена в виде двух неприводных и одного приводного валков, при этом неприводные валки установлены на станине, а приводной

5 установлен на суппорте и кинематически связан с накатными валками, механизм передачи выполнен в виде шпинделя с возможностью перемещения в направлении, параллельном продольным осям накатных валков и перпендикулярно продольной оси

стана, связанного с суппортом посредством зубчато-реечного механизма синхронизации, причем механизм загрузки и выгрузки выполнен ь виде магазинного накопителя,

лотка и шибера, установленного с возможностью возвратно-поступательного перемещения перпендикулярно продольной оси

стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для накатки зубчатых профилей | 1990 |

|

SU1814953A1 |

| Стан для накатки зубчатых профилей | 1991 |

|

SU1810196A1 |

| Способ горячей прокатки сложных профилей и устройство для его осуществления | 1988 |

|

SU1639855A1 |

| Стан для прокатки зубчатых профилей | 1986 |

|

SU1400743A1 |

| Стан для накатки зубчатых профилей | 1990 |

|

SU1808452A1 |

| Стан для прокатки зубчатых профилей | 1987 |

|

SU1468634A1 |

| Стан для прокатки зубчатых колес | 1989 |

|

SU1750824A1 |

| Агрегат для накатки зубчатых заготовок | 1987 |

|

SU1530315A1 |

| Стан для прокатки зубчатых профилей | 1986 |

|

SU1279723A1 |

| Стан для прокатки зубчатых колес | 1977 |

|

SU921659A1 |

Изобретение относится к обработке металлов давлением и может быть использова- но для накатки колес с внутренним зубчатым профилем. Целью изобретения является расширение технологических возможностей стана за счет обработки ступенчатых деталей, повышение производительности и улучшение условий обслуживания. Заготовка из накопителя 30 ,с помощью шибера, совершающего возвратно- поступательное движение, подается к механизму передачи заготовок от первой матрицы ко второй. Механизм передачи заготовок выполнен в виде шпинделя, совершающего вертикальные и горизонтальные перемещения и подает заготовку в индуктор 20. Нагретая заготовка перемещается в первую матрицу, образованную двумя неподвижными валками 51,52 и одним подвижным валком 44, Заготовка предварительно деформируется в первой матрице внутренним валком 58. Окончательное формоизменение осуществляют во второй матрице накатным валком 59 Вторая матрица образована неподвижными валками 52,53 и подвижным валком 43. Готовая кольцевая деталь с внутренним профилем выталкивается из рабочей зоны. 7 ил. (Л с

51 & Я

уТ L fг

. ,„ Y

29 Z8 Л « 22

Фиг.1

67

. ,„ Y

Л « 2

V4

л Л

53 54 55

41 46 50 24 W 15 40 фие П $

Фт.6

65 64

14 59 „ 43

17

I

е

а.

Г

ФюЛ

| СТАН ДЛЯ ПРОКАТКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ С ВНУТРЕННИМ ПРОФИЛЕМВС^^СОЮЗНАКгч</•'•;C:^'P-T?XHI!St::.•"'-''1ИОТ~'-^Л | 0 |

|

SU315498A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-15—Публикация

1989-02-09—Подача