(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гибки обкаткой | 1988 |

|

SU1558531A1 |

| Трубогибочный станок | 1979 |

|

SU837471A1 |

| Устройство для рулонирования волокнистого ковра | 1977 |

|

SU791671A2 |

| Машина для гибки трубных панелей | 1983 |

|

SU1172630A1 |

| Трубогибочный станок | 1984 |

|

SU1274802A1 |

| Устройство для гибки труб обкаткой | 1978 |

|

SU747571A1 |

| ПЕРЕГРУЖАТЕЛЬ ТАРНО-ШТУЧНЫХ ГРУЗОВ | 2000 |

|

RU2203213C2 |

| Устройство для гибки профилей | 1991 |

|

SU1794533A1 |

| Трубогибочная машина | 1973 |

|

SU467556A1 |

| УСТАНОВКА ДЛЯ ГИБКИ СВАРНЫХ ТРУБНЫХ ПАНЕЛЕЙ | 1970 |

|

SU271266A1 |

Изобретение относится к обработке металлов давлением, в частности к устройству для гибки профилей обкаткой, Цель изобретения - повышение качества и производительности. Устройство содержит станину с установленным на ней шаблоном с подвижным бортом, механизмом зажима. По обе стороны от профилирующего ролика в плоскости обкатки расположены дополнительные цилиндрические ролики. За счет того, что об- разующие роликов больше ширины изгибаемого швеллера, а также за счет шарнирной связи с силовыми цилиндрами обеспечивается силовая обкатка обеих полок швеллера с равным усилием. В полках создаются при этом одинаковые уровни напряжений. Устройство обеспечивает одинаковый радиус изгиба по всей длине заготовки, включая и концы, и исключает образование винтообразности готовой детали, чем повышается качество изделия и производительность устройства. 1 з.п.ф-лы, 3 ил.

Изобретение относится к кузнечно- прессовому оборудованию, в частности к станкам для гибки обкаткой деталей из швеллера, и является дополнительным к основному по авт.св. NJ 1558531.

Известны устройства для гибки обкаткой, включающие станину, на которой сверху в углублении устанавливаются сменные шаблоны, выполненные с одним постоянным и отводным бортом. Поверхность шаблона выполнена в соответствии с заданными радиусами гиба. Отрезки из швеллера, которые должны быть подвергнуты гибу, размещаются между бортами. Отводной борт прижимается к корпусу шаблона посредством гидроцилиндров реле, шестерен и винтов. На поворотной оси, расположенной снизу станины, в вертикальной плоскости, проходящей через середину

шаблона, установлена охватывающая с обеих сторон силовая рама.

В верхней части рамы, в направляющих, закреплен с возможностью вертикального перемещения от силового гидроцилиндра ползун, В ползуне свободно на оси установлен нажимной гибочный ролик, контактирующий в процессе гиба с основанием швеллера, располагаясь между его полками. Концы шаблонов выполнены в виде отдельных установленных на осях с возможностью свободного поворота секторов. Верхняя образующая поверхность секторов выполнена в виде участков окружности, образованной радиусом, равным радиусу окружности данного шаблона. Сектора в начальной стадии операции гиба наклонены вниз настолько, насколько необходимо сначала перегнуть концы заготовки для обеспечения заданного предварительного перегиба. После этого обеспеVI

Ю

ю о ел VJ

ю

чивается подъем секторов до совпадения образующей шаблона и образующих секторов в единую поверхность участка окружности. Затем несколькими качательными движениями со значительным нажимом ролика калибруется уже загнутая заготовка.

Недостатком этого устройства является то, что при изгибе швеллера воздействием только через его основание создается возможность образования винтообразности загнутой детали, Полки швеллера растягиваются при изгибе по-разному из-за наличия разновысотности, разностенности и, как следствие, разножесткости полок между собой. Неодинаковые по величине деформации в полках приводят к разным уровням напряжений в них, что в свою очередь вызывает винтообразный изгиб детали.

Целью изобретения является повышение качества профилей и производительности.

Эта цель достигается тем, что устройство снабжено свободно установленными на оси цилиндрическими роликами, имеющими индивидуальные приводы их вертикального перемещения и размещенными в плоскости обкатки по обе стороны от обкатываемого ролика, а ширина образующей цилиндрического ролика превышает ширину рабочего ручья шаблона, образованного буртами, а ось вращения роликов смонтирована с возможностью самоустановки в плоскости, перпендикулярной направлению обкатки.

Устройство также снабжено механизированным цепным стеллажом, содержащим механизм поштучной выдачи, который выполнен в виде выдвижного рольганга и связанного с ним силового цилиндра, и стационарные упоры, выполненные в виде вертикально установленных с возможностью свободного вращения роликов.

За счет того, что образующие ролики больше ширины изгибаемого швеллера и шарнирной связи с силовыми цилиндрами, обеспечивается силовая обкатка обеих полок швеллера с равным усилием несмотря на их разновысотность и наведения тем самым одинаковых уровней напряжений, обеспечивая при этом сохранение прямолинейности загнутой из швеллера детали после снятия ее с шаблона.

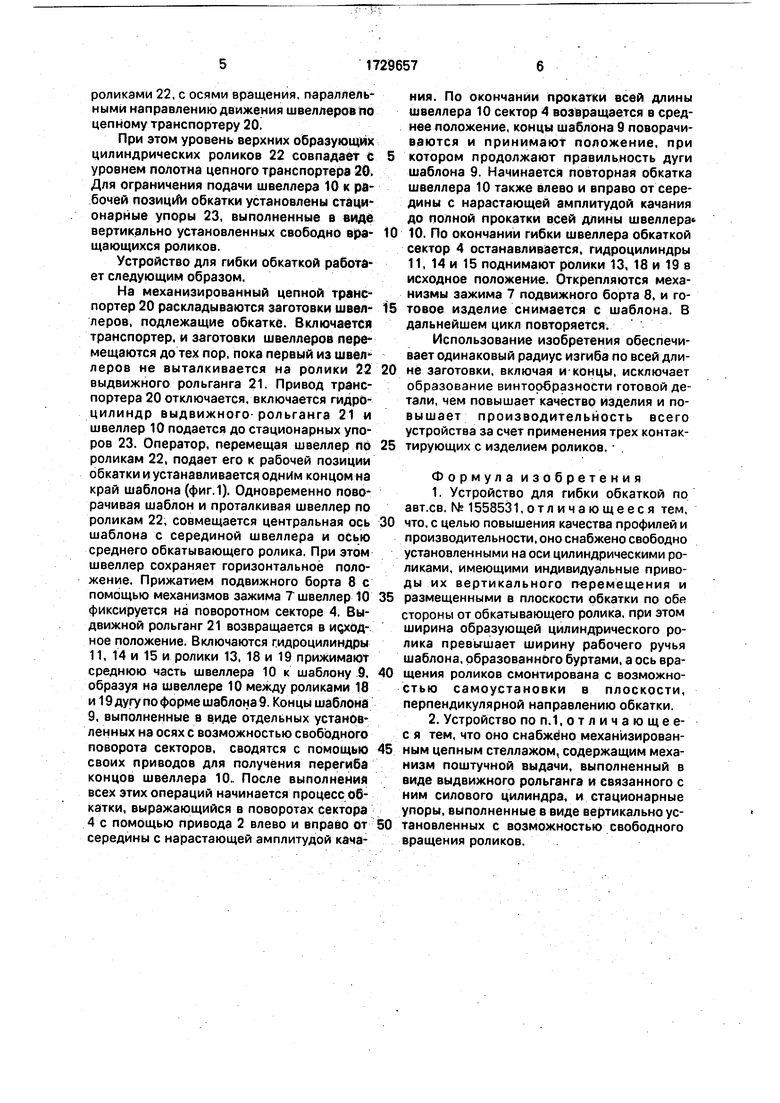

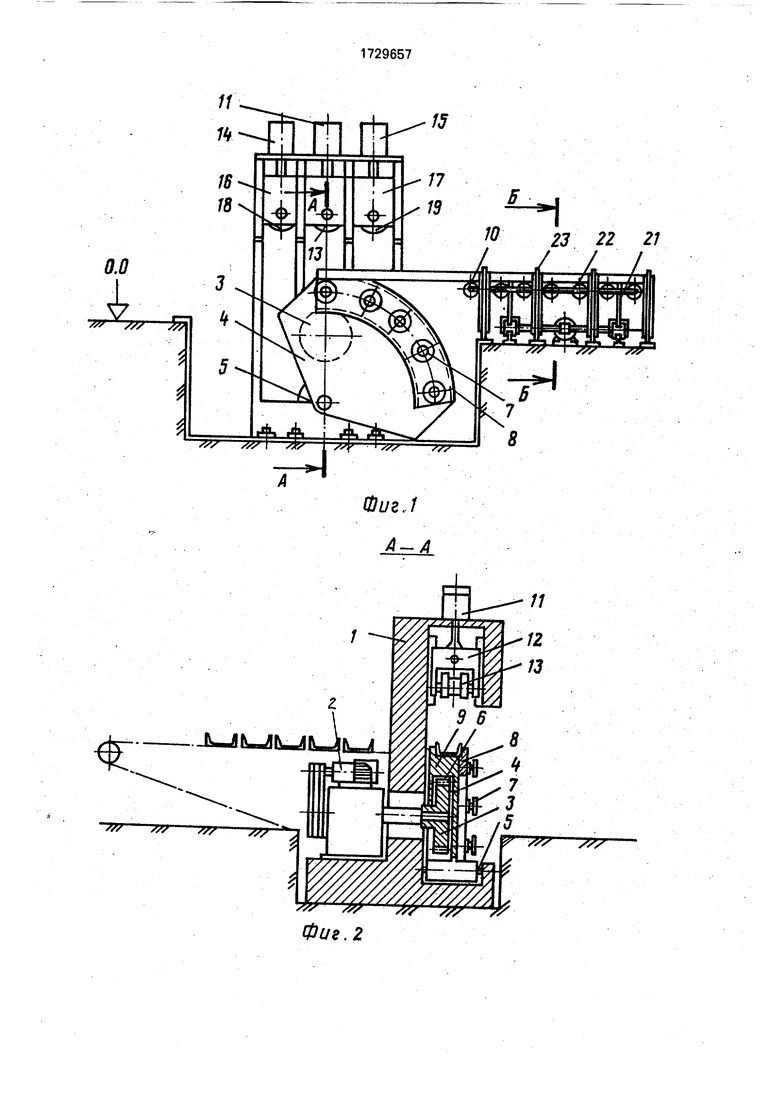

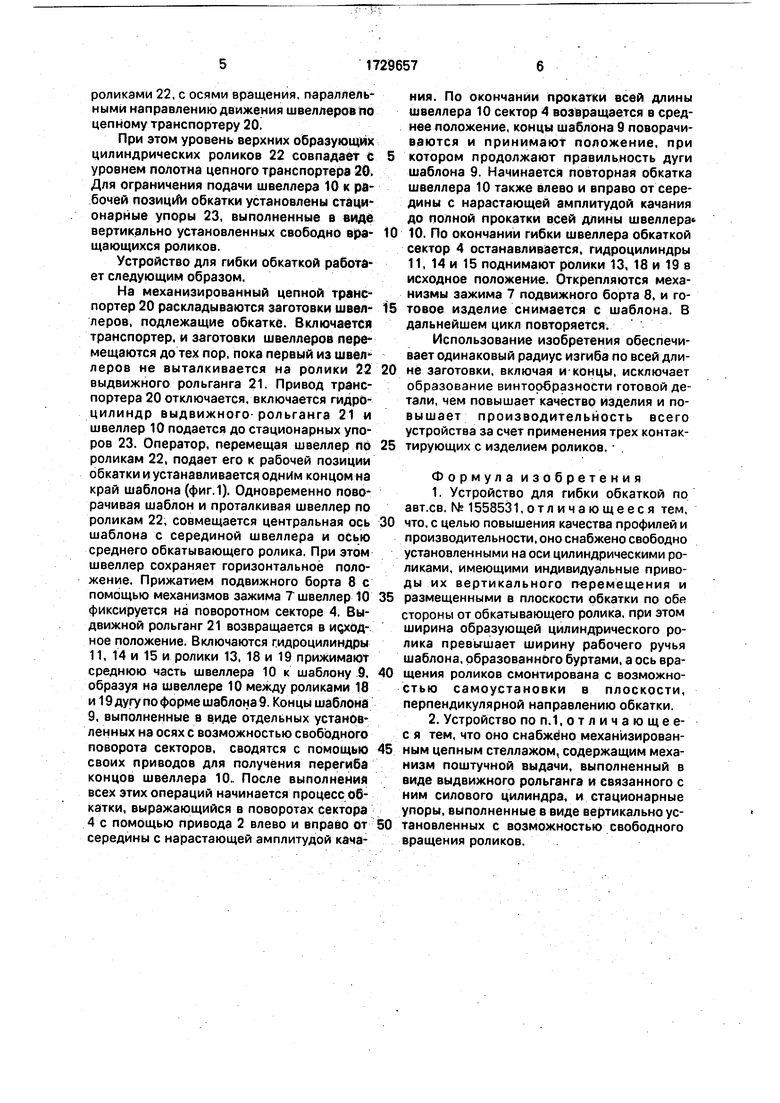

На фиг.1 показано предлагаемое устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1, конструкция механизированного стеллажа для поштучной подачи швеллеров на шаблон.

Предлагаемое устройство включает станину 1, на которой закреплен привод 2. Привод 2 включает в себя редуктор, электродвигатель, связанный с редуктором клиноре- менной передачей. На ведомом валу редуктора закреплена шестерня 3, взаимо5 действующая со свободно поворотным сектором 4, закрепленным на оси 5, посредством зубчатого сектора 6. На секторе 4 установлены механизмы зажима 7 подвижного борта 8, шаблона 9, который

0 также в зависимости от типоразмера загибаемой из швеллера детали 10 устанавливается с закреплением на секторе 4. Механизмы зажима 7 выполнены в виде неподвижных шпилек, принадлежащих смен5 ному шаблону и соответственных маховиков, с помощью которых производится закрепление загибаемой детали 10 подвижным бортом 8 в шаблоне 9.

Концы шаблонов 9 выполнены в виде

0 отдельных установленных на осях с возможностью свободного поворота секторов. Верхняя образующая поверхность секторов выполнена в виде участка окружности, образованной радиусом, равным радиусу окруж5 ности данного шаблона. Поворотные секторы нижней плоскостью контактируют с клиньями, связанными через Т-образные замки со штоками гидроцилиндров. Ход назад в направлении выдвижения клиньев

0 контролируется настроенными упорами.

На станине 1. сверху в центре закреплен гидроцилиндр 11, связанный шарнирно с ползуном 12, в котором с возможностью вращения закреплен обкатывающий ролик

5 13, выполненный по профилю обкатываемого швеллера 10 и за счет шарнирного соеди- нения гидроцилиндра с ползуном обладающего возможностью самовыставления по профилю обкатываемого швеллера.

0 Слева и справа от гидроцилиндра 11 в плоскости движения обкатки расположены гидроцилиндры 14 и 15, также шарнирно связанные с ползунами 16 и 17, в которых с возможностью вращения закреплены ци5 линдрические ролики 18 и 19, длина которых больше ширины обкатываемого швеллера 10 (т.е. габаритного размера швеллера 10 по ширине между полками). За счет шарнирного соединения гидроцилиндров и ползунов

0 цилиндрические ролики 18 и 19 обладают возможностью самовыставления на полках обкатываемого швеллера и вне зависимости от разности высот полок - передавать одинаковые усилия деформации на каждую из

5 полок обкатываемого швеллера 10.

Для подачи швеллера 10 непосредственно к рабочей позиции обкатки устройство.снабжено механизированным цепным транспортером 20, заканчивающимся выдвижным рольгангом 21, с неприводными

роликами 22, с осями вращения, параллель- нымй направлению движения шве л л еров по цепному транспортеру 20.

При этом уровень верхних образующих цилиндрических роликов 22 совладает с уровнем полотна цепного транспортера 20. Для ограничения подачи швеллера 10 к рабочей позиций обкатки установлены стационарные упоры 23, выполненные в виде вертикально установленных свободно вращающихся роликов.

Устройство для гибки обкаткой работает следующим образом.

На механизированный цепной транспортер 20 раскладываются заготовки швеллеров, подлежащие обкатке. Включается транспортер, и заготовки швеллеров перемещаются до тех пор, пока первый из швеллеров не выталкивается на ролики 22 выдвижного рольганга 21. Привод транспортера 20 отключается, включается гидроцилиндр выдвижного-рольганга 21 и швеллер 10 подается до стационарных упоров 23. Оператор, перемещая швеллер по роликам 22, подает его к рабочей позиции обкатки и устанавливается одним концом на край шаблона (фиг.1). Одновременно поворачивая шаблон и проталкивая швеллер ПО роликам 22, совмещается центральная ось шаблона с серединой швеллера и осью среднего обкатывающего ролика. При этом швеллер сохраняет горизонтальное положение. Прижатием подвижного борта 8 с помощью механизмов зажима 7 швеллер 10 фиксируется на поворотном секторе 4. Выдвижной рольганг 21 возвращается в ифсод- ное положение. Включаются гидроцилиндры 11, 14 и 15 и ролики 13, 18 и 19 прижимают среднюю часть швеллера 10 к шаблону 9. образуя на швеллере 10 между роликами 18 и 19 дугу по форме шаблона 9. Концы шаблона 9, выполненные в виде отдельных установленных на осях с возможностью свободного поворота секторов, сводятся с помощью своих приводов для получения перегиба концов швеллера 10. После выполнения всех этих операций начинается процесс обкатки, выражающийся в поворотах сектора 4с помощью привода 2 влево и вправо от середины с нарастающей амплитудой качания. По окончании прокатки всей длины швеллера 10 сектор 4 возвращается в среднее положение, концы шаблона 9 поворачиваются и принимают положение, при

котором продолжают правильность дуги шаблона 9. Начинается повторная обкатка швеллера 10 также влево и вправо от середины с нарастающей амплитудой качания до полной прокатки всей длины швеллера

Использование изобретения обеспечивает одинаковый радиус изгиба по всей длине заготовки, включая и концы, исключает образование винтообразное™ готов.ой детали, чем повышает качество изделия и повышает производительность всего устройства за счет применения трех контактирующих с изделием роликов. .

Формула изобретения

1,Устройство для гибки обкаткой по авт.св. № 1558531, отличающееся тем,

что, с целью повышения качества профилей и производительности, оно снабжено свободно установленными на оси цилиндрическими роликами, имеющими индивидуальные приводы их вертикального перемещения и

размещенными в плоскости обкатки по обе стороны от обкатывающего ролика, при этом ширина образующей цилиндрического ролика превышает ширину рабочего ручья шаблона, образованного буртами, а ось вращения роликов смонтирована с возможностью самоустановки в плоскости, перпендикулярной направлению обкатки.

v-v

/ 3/70

i996z:a

фиг.З

6-6

| Устройство для гибки обкаткой | 1988 |

|

SU1558531A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1992-04-30—Публикация

1990-04-02—Подача