Область техники

Изобретение относится в целом к прокатному стану для производства листового и полосового проката и, в частности, к прокатному стану, контроль изгиба валков у которого осуществляется в двух плоскостях, за счет чего обеспечивается высокая точность листового и полосового проката по толщине в поперечном сечении.

Предпосылки создания изобретения

В целом известно множество видов прокатных станов для производства листового и полосового проката, в зависимости от числа валков подразделяющихся на двухвалковые станы, четырехвалковые станы и шестивалковые станы, однако наиболее распространенными являются четырехвалковые станы, станы НС и шестивалковые станы. Что касается двухвалковых и четырехвалковых станов, у них имеется множество недостатков, главный их которых заключается в следующем: при прохождении изделия через прокатный стан из-за того, что прижимные устройства располагаются в области шеек валков, валки подвергаются более значительной деформации прогиба, которая приводит к погрешности в толщине катаных изделий (листового и полосового проката) в поперечном сечении, что серьезно ухудшает качество проката. Для решения названной проблемы следует увеличивать диаметр опорных валков. Тем не менее с увеличением диаметра валков резко увеличивается усилие на валки, в результате чего, в свою очередь, увеличивается деформация прогиба валков.

К шестивалковым станам относятся станы с цельной станиной и станы со станиной открытого типа (как показано на фиг. 1, 2). В японском патенте 54-1259 раскрыт шестивалковый стан, в котором используется система валков башенного типа. Естественно, все такие прокатные станы отличаются высокой жесткостью, однако участки шестивалкового стана, контактирующие с опорными валками, по-прежнему подвержены деформации прогиба, вызванной воздействием усилия на валки, что приводит к деформации изгиба рабочих валков и в итоге сказывается на равномерности толщины изделий проката.

Решение проблемы деформации изгиба валков с целью уменьшения или устранения ее влияния на толщину изделий проката заключается в контроле за формой раствора рабочих валков с тем, чтобы деформация изгиба рабочих валков не зависела от изменения усилия на валки. В китайском патенте (заявка на патент 89101393, регистрационный номер CN 1013250 В) раскрыт "Прокатный стан с валками высокой жесткости, в малой степени подверженными деформации изгиба". Для достижения указанной цели в соответствии с патентом опорные валки, расположенные на наиболее удаленном от центра уровне системы валков башенного типа, опираются на опоры в виде многосекционной балки; усилие, воздействующее на рабочие валки через систему валков, передается на опоры соответственно верхних и нижних валков; вертикальная составляющая усилия, воздействующего на опоры валков, через действующие вниз или вверх прижимные устройства или аналогичные элементы, такие как предохранительные стаканы, передается на клеть стана; число действующих вниз или вверх прижимных устройств составляет по меньшей мере два, при этом такие устройства расположены на опорах валков в области средней части оси рабочего валка. Очевидно, что за счет технического решения, предложенного в данном патенте, возможно добиться того, чтобы деформация изгиба опор валков в вертикальной плоскости преимущественно не менялась вместе с усилием на валки, благодаря чему достигается существенное уменьшение погрешности в толщине изделий проката в поперечном сечении. Вместе с тем, поскольку усилие, передаваемое у шестивалковых прокатных станов с системой валков башенного типа от рабочих валков на промежуточные валки, имеет вертикальную и горизонтальную составляющие, периферийные опорные валки также испытывают значительное воздействие горизонтальной составляющей такого усилия. Горизонтальная составляющая усилия на валки у прокатного стана, раскрытого в китайском патенте 89101393, вызывает горизонтальную деформацию изгиба опор валков, в результате чего промежуточные валки, так же как и рабочие валки, подвержены более значительной деформации изгиба.

Как указывалось выше, для решения проблемы деформации изгиба рабочих валков шестивалкового стана недостаточно уменьшения одной лишь деформации изгиба, вызванной вертикальной составляющей усилия на валки, а необходимо также уменьшить деформацию изгиба, вызванную горизонтальной составляющей усилия на валки, то есть требуется решить проблему деформации в двух плоскостях таким образом, чтобы рабочий валок оставался прямым, а допуск на толщину в поперечном сечении изделий проката был уменьшен.

Краткое изложение сути изобретения

Таким образом, изобретение направлено на решение проблемы деформации изгиба валков в двух плоскостях, а именно изобретение способно обеспечить не только уменьшение деформации изгиба в вертикальной, но также и в горизонтальной плоскостях. Соответственно задачей изобретения является создание высокоточного по сравнению с известным уровнем техники прокатного стана, в котором деформация изгиба валков при воздействии на них усилия может быть значительно уменьшена, в результате чего уменьшается погрешность в толщине в поперечном сечении и повышается точность размеров изделий проката.

Для решения вышеназванной задачи предлагается следующий вариант осуществления изобретения: прокатный стан для производства листового и полосового проката состоит из клети стана, систем верхних и нижних валков и опор верхних и нижних валков. Клеть стана представляет собой раму, способную выдерживать воздействие усилия на валки, а все составные части и элементы прокатного стана, такие как системы валков, расположены внутри рамы. Система валков относится к конструкции башенного типа. Система валков состоит из трех частей: рабочего валка, опорных валков и промежуточных валков; верхние и нижние опорные валки, расположенные на наиболее удаленном от центра уровне системы валков, опираются соответственно на опоры верхних и нижних валков, представляющие собой многосекционную балку, при этом опора верхних валков при необходимости способна перемещаться вверх и вниз для регулировки величины раствора валков. Прокатный стан отличается тем, что клеть стана, опоры валков и промежуточное опорное средство между рамой и опорами валков в сочетании образуют двухмерную опорную систему. Промежуточное опорное средство расположено на по меньшей мере опоре верхних или нижних валков в области средней части оси бочки рабочего валка, при этом его длина не превышает длину бочки рабочего валка. Промежуточное опорное средство включает прижимные устройства и горизонтальные стаканы; имеется по меньшей мере два прижимных устройства, расположенных над опорой верхних валков внутри клети стана, нижняя опора валков опирается на горизонтальный стакан, а прижимные устройства и горизонтальные стаканы расположены на опоре валка в области средней части оси бочки рабочего валка. В изобретении предусмотрены также верхний и нижний вертикальные стаканы, расположенные в горизонтальном направлении соответственно между двумя боковыми стенками опор верхних и нижних валков и опирающиеся на боковые стенки клети стана, при этом верхний и нижний вертикальный стаканы состоят соответственно из двух клиновидных элементов, предотвращающих деформацию изгиба, вызванную горизонтальной составляющей усилия на валки. Формы клети стана и опор валков являются взаимодополняющими.

Краткое описание чертежей

Варианты осуществления изобретения будут подробно описаны со ссылкой на приложенные чертежи, из описания которых цель изобретения станет более очевидной.

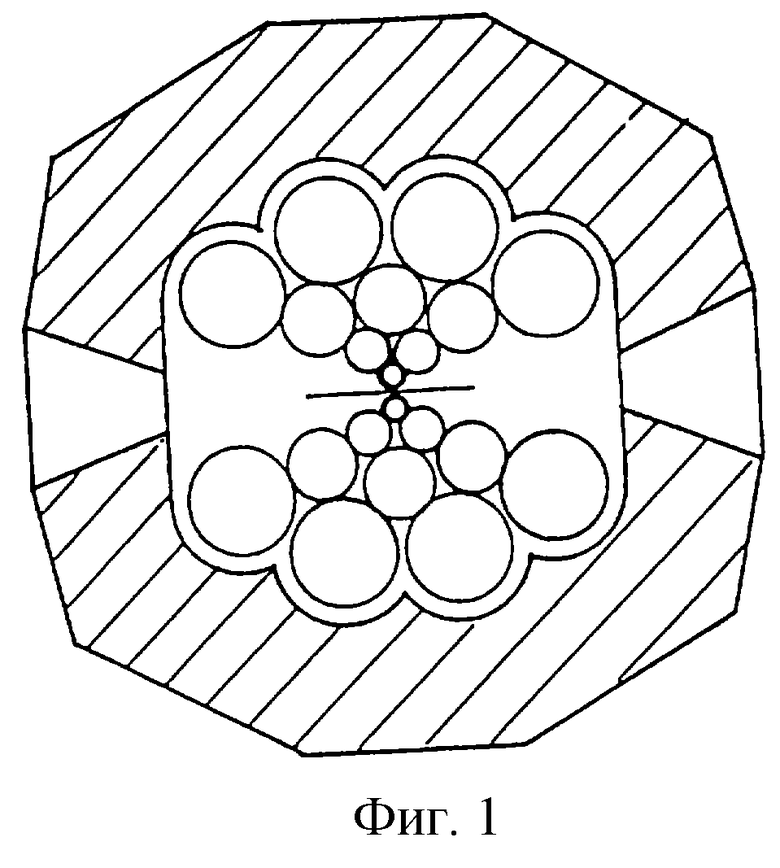

На фиг. 1 изображен схематический вид обычного прокатного стана;

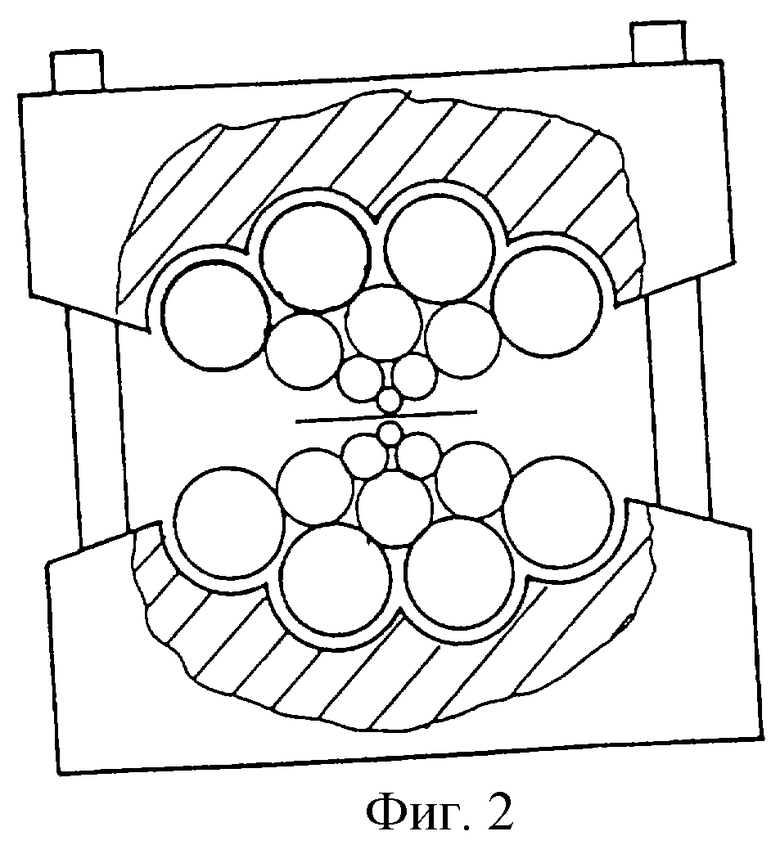

на фиг. 2 изображен схематический вид обычного шестивалкового прокатного стана открытого типа;

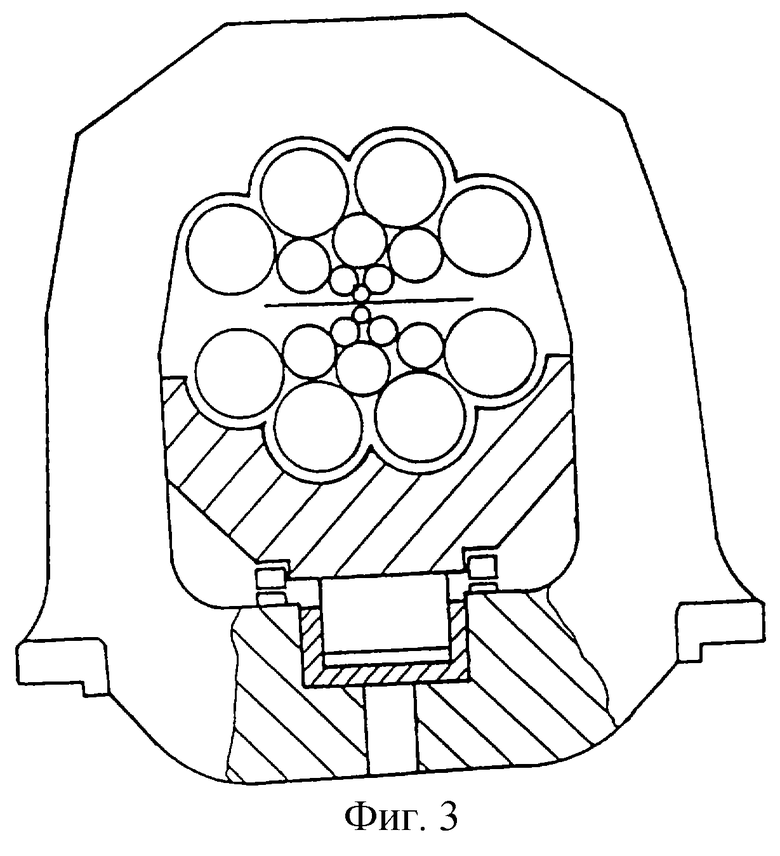

на фиг. 3 изображен схематический вид обычного шестивалкового прокатного стана, раскрытого в японском патенте;

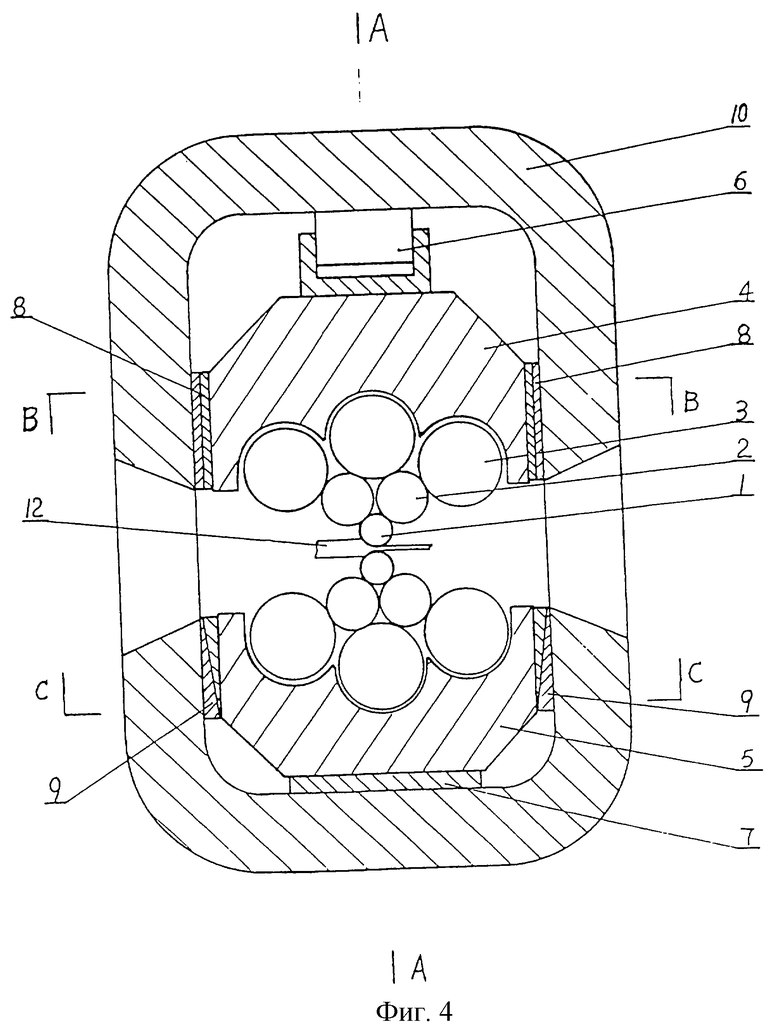

на фиг. 4 изображен вид спереди в разрезе первого варианта осуществления прокатного стана в соответствии с изобретением;

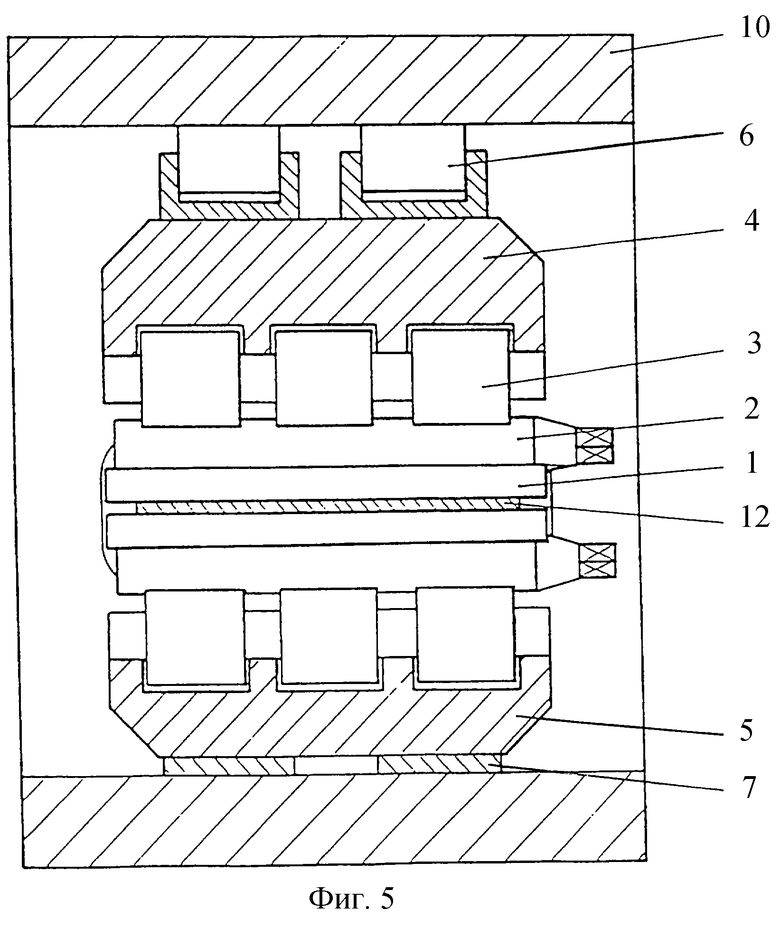

на фиг. 5 изображен вид в разрезе первого варианта осуществления изобретения по линии А-А на фиг. 4;

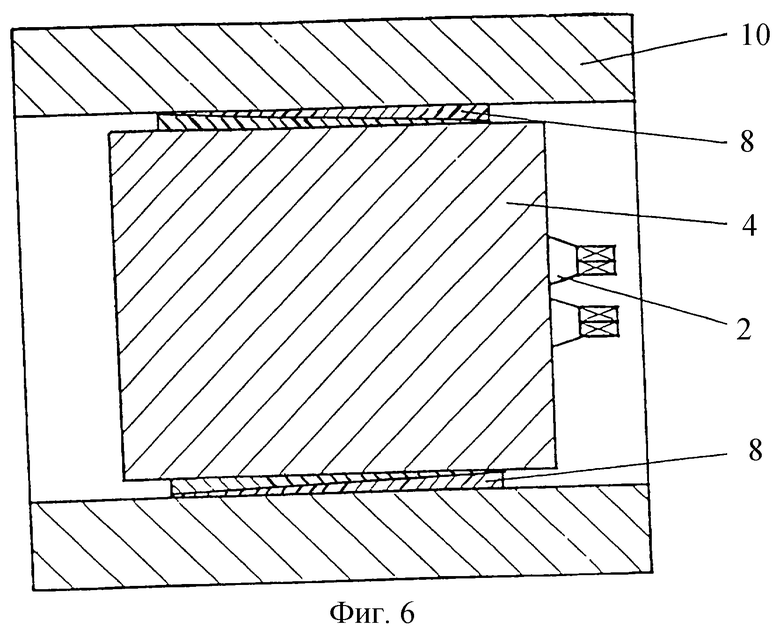

на фиг. 6 изображен вид в разрезе первого варианта осуществления изобретения по линии В-В на фиг. 4;

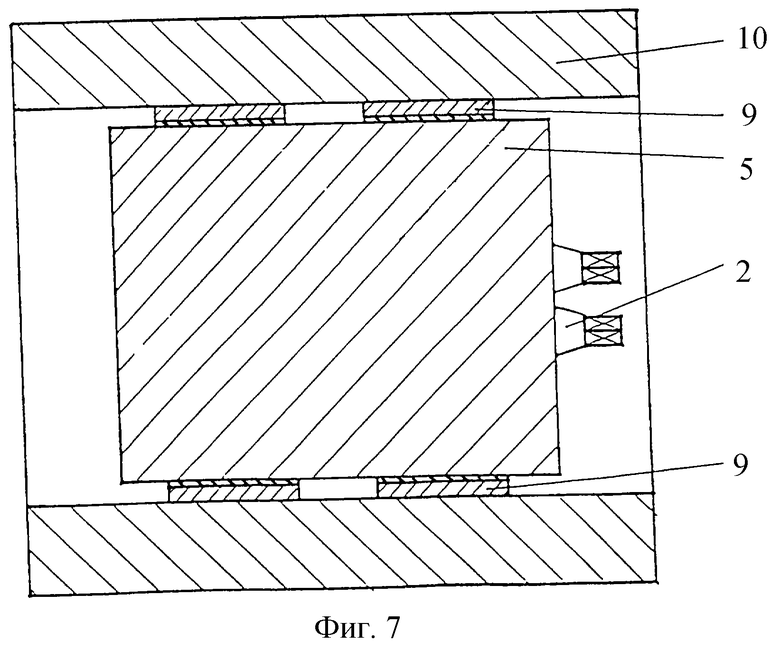

на фиг. 7 изображен вид в разрезе первого варианта осуществления изобретения по линии С-С на фиг. 4;

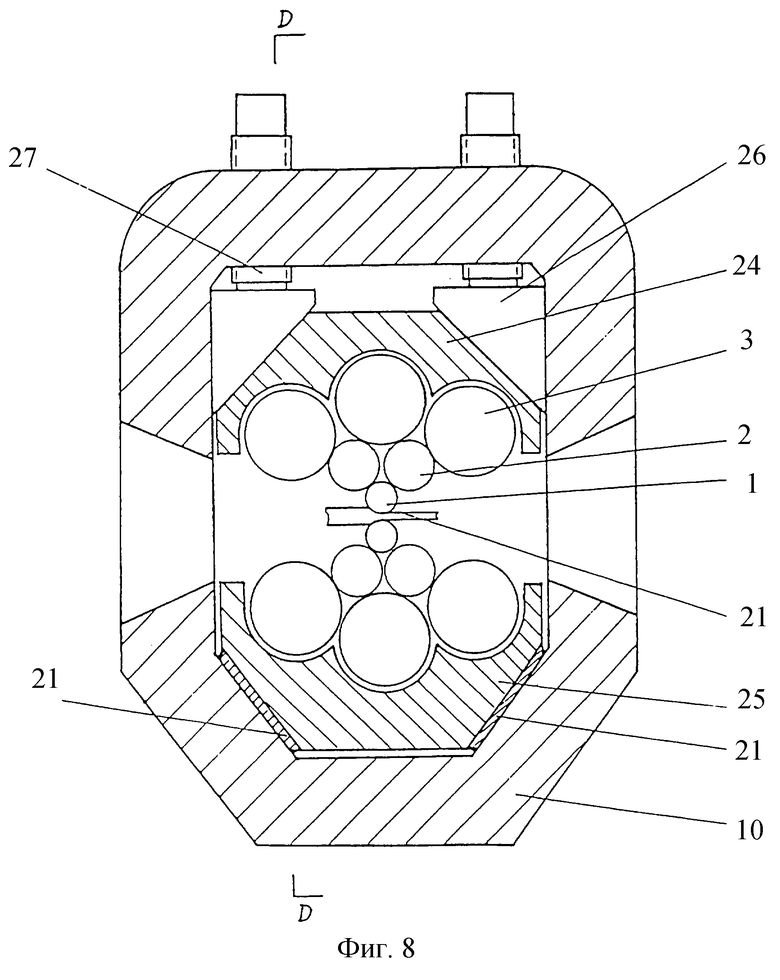

на фиг. 8 изображен вид спереди в разрезе второго варианта осуществления прокатного стана в соответствии с изобретением;

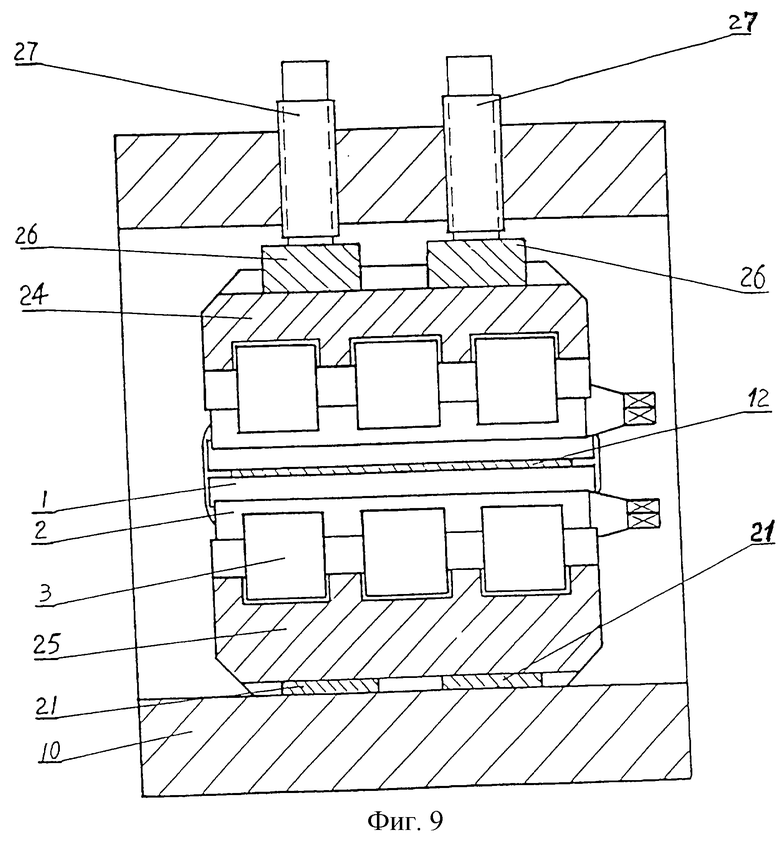

на фиг. 9 изображен вид в разрезе второго варианта осуществления изобретения по линии D-D на фиг. 8;

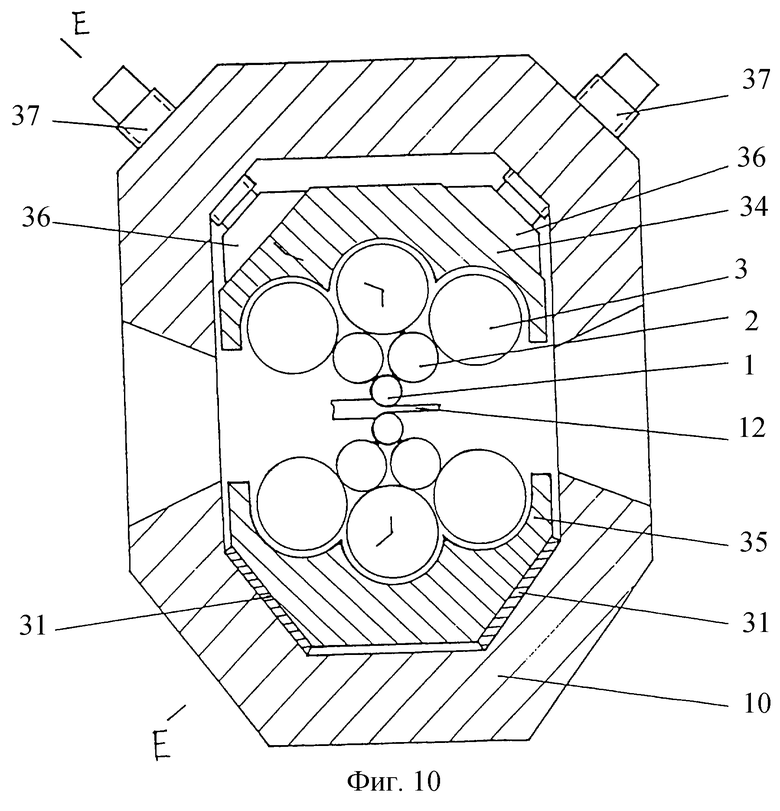

на фиг. 10 изображен вид спереди в разрезе третьего варианта осуществления изобретения;

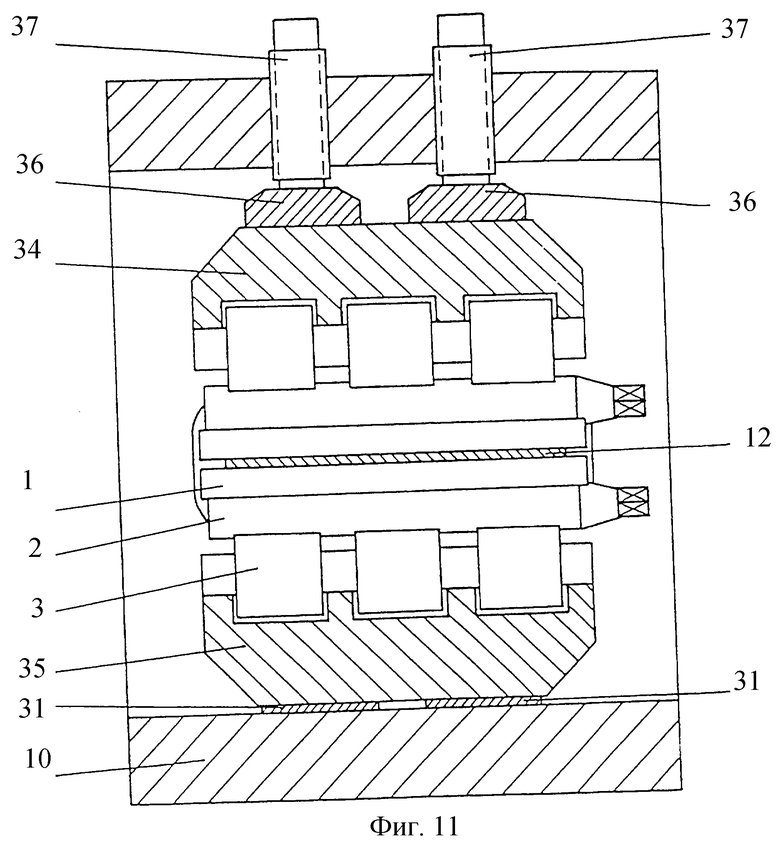

на фиг. 11 изображен вид в разрезе третьего варианта осуществления изобретения по линии Е-Е на фиг. 10.

Подробное описание предпочтительного варианта осуществления

На фиг. 1-3 схематически проиллюстрированы широко применяемые обычные прокатные станы. В силу их конструкций в процессе прокатки валки неизбежно изгибаются, что непосредственно сказывается на качестве изделий проката. Таким образом, чистота поверхности изделии проката, в особенности погрешность в толщине листового проката не отвечает требованиям.

На фиг. 4-7 проиллюстрирован первый вариант осуществления высокоточного прокатного стана, контроль деформации изгиба валков в котором осуществляется в двух плоскостях в соответствии с настоящим изобретением. Как показано на фиг. 4, двухмерная опорная система состоит из клети 10, опор 4, 5 и промежуточного опорного средства, расположенного между клетью и опорами валков. У клети 10 имеются такие основные детали и элементы, как системы верхних и нижних валков, опоры верхних и нижних валков и т.д. Клеть 10 может быть выполнена в виде единого целого или состоять из нескольких деталей, соединенных друг с другом с помощью сварки или иными способами. Системы верхних и нижних валков состоят соответственно из рабочего валка 1, промежуточного валка 2 и опорных валков 3, в сочетании образующих систему валков башенного типа. Изделие проката обозначено позицией 12. Опорные валки 3, расположенные на наиболее удаленном от центра уровне системы валков, опираются на опоры 4 и 5 верхних и нижних валков в виде многосекционной балки, состоящей преимущественно из двух или более секций (смотри фиг. 5). В промежуточном опорном средстве между опорой верхних 4 валков и верхней внутренней стенкой клети 10 расположены прижимные средства 6, установленные на опоре 4 валков в области средней части оси рабочего валка и преимущественно в пределах длины бочки рабочего валка.

Прижимные устройства 6 способны перемещаться вверх и вниз, вызывая перемещение опоры 4 верхних валков вверх и вниз в целиковой клети 10 и регулировать раствор валков. Для осуществления автоматического контроля прижимные устройства могут быть также оснащены устройством автоматического контроля толщины листа (не показано на чертежах) с тем, чтобы точно определять величину усилия на валки и раствор валков. Таким образом, процесс производства высокоточного проката может быть автоматизирован.

Между опорой 5 нижних валков и нижней внутренней стенкой рамы под опорой валков в средней части оси рабочего валка преимущественно в пределах длины бочки рабочего валка расположены горизонтальные стаканы 7 (фиг. 4). Очевидно, что опора 5 нижних валков опирается на горизонтальные стаканы 7. Горизонтальные стаканы 7 могут иметь различные размеры, а именно могут различаться по толщине. Регулировка оси прокатки может быть осуществлена с помощью горизонтальных стаканов 7 различной толщины. Горизонтальные стаканы 7 могут быть также заменены гидравлическим или нажимным устройством.

Как показано на фиг. 4, 6 и 7, в частности на фиг. 4, опора 4 верхних валов в вертикальной плоскости опирается на прижимные устройства 6, а в горизонтальном плоскости - на две пары комплектов 8, 8, верхних вертикальных стаканов, расположенных между внутренней стенкой клети 10 и опорой 4 верхних валков. Комплекты 8, 8 верхних вертикальных стаканов расположены соответственно на левой и правой сторонах опоры 4 верхних валков в средней части оси рабочего валка в пределах длины бочки валка. Каждый комплект 8 верхнего вертикального стакана состоит из двух сочленяющихся клиновидных элементов с противоположно направленными наклонными поверхностями (смотри фиг. 6). Аналогичным образом опора 5 нижних валков имеет не только вертикальную опору на горизонтальные стаканы 7, но также и горизонтальную опору на комплекты 9, 9 нижних вертикальных стаканов, расположенных между внутренними боковыми стенками клети 10 и опорой 5 нижних валков. Комплекты 9, 9 нижних вертикальных стаканов расположены соответственно на левой и правой сторонах опоры 5 нижних валков в центральной части оси рабочего валка в пределах длины бочки валка. Комплект 9 нижнего вертикального стакана также состоит из сочленяющихся клинообразных элементов (смотри фиг. 7). Опора 5 нижних валков вместе с горизонтальными стаканами 7 и комплектами 9 нижних вертикальных стаканов опирается на клеть 10, а опора 4 верхних валков вместе с комплектами 8 верхних вертикальных стаканов и прижимными устройствами 6 опирается на клеть 10.

За счет описанной выше конструкции прокатного стана согласно изобретению изгибы валков существенно уменьшаются. Это объясняется тем, что рама, опоры валков и промежуточное опорное средство между рамой и опорами валков прокатного стана образуют в целом двухмерную опорную систему, а именно обеспечивают опору как в вертикальной, так и в горизонтальной плоскостях и, в частности, опоры верхних и нижних валков, опорные валки, промежуточные валки и рабочие валки имеют опоры как в вертикальной, так и в горизонтальной плоскостях. Усилие, приложенное к рабочим валкам, передается на опорные валки через рабочие валки и промежуточные валки. Опорные валки состоят из нескольких опорных подшипников, установленных на оси (смотри фиг. 5). Таким образом, когда усилия на валки передается на наружное кольцо подшипников, оно вращается, после чего усилие на валки через подшипники передается далее на опору верхних валков. В конце концов, вертикальная составляющая усилия на валки через прижимные устройства достигает верхней внутренней стенки рамы, а горизонтальная составляющая через вертикальные стаканы достигает боковых стенок рамы. Аналогичным образом усилие, приложенное к рабочему валку, через промежуточные валки и опорные валки передается на опору нижних валков, при этом вертикальная составляющая усилия на валки через горизонтальные стаканы 7 передается на нижнюю внутреннюю стенку рамы, а горизонтальная составляющая через комплекты 9 вертикальных стаканов передается на боковые стенки рамы. Прижимные устройства, горизонтальные стаканы и комплекты вертикальных стаканов расположены на траектории передачи усилия в средней части оси рабочего валка в пределах длины бочки валка.

Таким образом, прокатный стан согласно изобретению обеспечивает соответствующий профиль, а именно линейность образующего профиля рабочего валка не только в вертикальной, но также и в горизонтальной плоскостях, в результате чего деформация изгиба рабочего валка преимущественно не меняется в зависимости от усилия на валки. Следовательно, деформация изгиба значительно уменьшается, что приводит к уменьшению погрешности в толщине полосового проката.

Регулировка раствора валков осуществляется за счет перемещения опоры 4 верхних валков вверх и вниз в проеме клети 10, при этом опора верхних валков приводится в движение прижимными устройствами.

Прокатный стан согласно данному варианту осуществления может быть перевернут, при этом действие прижимных устройств будет направлено вверх. Такая модификация будет обладать аналогичным эффектом.

Гидравлические прижимные устройства также могут быть заменены на прижимное устройство.

На фиг. 8-9 проиллюстрирован второй вариант осуществления изобретения. Прокатный стан также включает двухмерную опорную систему, состоящую из клети стана, опор валков и промежуточного опорного средства между клетью стана и опорами валков. Более точно, стан состоит из клети 10, опоры 24 верхних валков, опоры 25 нижних валков, стаканов 21 и систем валков, при этом каждая система валков включает рабочий валок 1, промежуточные валки 2 и опорные валки 3. Подобно первому варианту, система валков также представляет собой систему башенного типа, а опорные валки 3, расположенные на наиболее удаленном от центра уровне, также опираются соответственно на опоры 24 и 25 валков в виде многосекционных балок. Второй вариант отличается от первого тем, что вместо описанных в первом варианте прижимных устройств 6 и комплектов 8 верхних вертикальных стаканов у промежуточного опорного средства имеются прижимные устройства 26, 27, а вместо горизонтальных стаканов 7 и комплектов 9 нижних вертикальных стаканов - нижние стаканы 21. Эти отличия будут подробно описаны ниже.

В соответствии с фиг. 8 опора 25 нижних валков опирается на клеть 10 посредством двух стаканов 21, расположенных наклонно между клетью 10 и опорой 25 нижних валков, при этом наружные боковые стенки опоры верхних и нижних валков имеют соответственно наклонную поверхность, идущую под углом внутрь до соответствующей верхней поверхности. Опора 24 верхних валков опирается на клеть посредством прижимных устройств 26, 27, которые, как это ясно показано на фиг. 8, состоят из нажимных винтов 27 и стаканов 26. Прижимные устройства расположены симметрично на опоре 24 валков (смотри фиг. 9). У каждого стакана 26 (вид спереди), имеется наклонная поверхность, соответствующая одной из наклонных поверхностей опоры 24 верхних валков. У пары винтов 27 имеется резьба, служащая для регулировки. Как показано на фиг. 9, они способны перемещать опору 24 верхних валков вверх и вниз, вызывая, таким образом, перемещение системы валков вверх и вниз для регулировки раствора валков. При воздействии на опору 24 верхних валков соответствующего усилия, включающего горизонтальную и вертикальную составляющие, это усилие передается на комплекты 26, 27 нажимныx стаканов и затем поступает на клеть 10; форма клети 10 должна соответствовать форме опор 24, 25 валков. Поскольку у опор 24 верхних валков и опор 25 нижних валков имеются наклонные опорные поверхности, клеть 10 способна выдерживать воздействие усилия по горизонтали и по вертикали. Поскольку прижимные устройства 26, 27 и стаканы 21 расположены на траектории передачи усилия в средней части оси рабочею валка в пределах длины бочки валка, деформация изгиба рамы в обоих плоскостях может быть преобразована в квазижесткую деформацию составных частей, начиная с опор валков вплоть до рабочих валков. В результате двухмерная опорная система уменьшает деформацию изгиба рабочих валков. На фиг. 9 изображен вид в разрезе по линии D-D на фиг. 8. Конструкция согласно второму варианту осуществления и форма различных составных частей ясно проиллюстрированы на фиг. 8 и 9. Кроме того, число прижимных устройств может быть больше двух.

Прокатный стан согласно данному варианту может быть перевернут, при этом будет достигнут тот же результат.

Нажимные устройства согласно данному варианту могут быть заменены гидравлическими цилиндрами или им подобными приспособлениями.

На фиг. 10 и 11 схематически проиллюстрирован третий вариант осуществления изобретения. Как показано на чертежах, конструкция опор 35 нижних валков и нижних стаканов 31 аналогична конструкциям согласно второму варианту осуществления. Различие между ними заключается в конструкции нажимных устройств 36, 37. Нажимные устройства 36, 37 установлены напротив друг друга у верхней поверхности рамы наклонно по отношению к центральной оси клети 10, за счет чего конструкция всего прокатного стана становится более рациональной.

Согласно третьему варианту осуществления передача усилия, воздействующего на прокатный стан и элементы, испытывающие воздействие горизонтальной и вертикальной составляющих этого усилия, не отличаются от второго варианта осуществления, равно как и принципы действия двухмерной опорной системы, заключающиеся в уменьшении деформации изгиба рабочих валков, вследствие чего они не будут описываться повторно.

По сравнению с предшествующим уровнем техники изобретение отличается следующими преимуществами.

Поскольку прокатный стан согласно изобретению имеет целиковую раму, форма которой соответствует форме опор валков, при этом рама обладает исключительно высокой жесткостью; стаканы, расположенные между опорами валков и рамой, либо устройства регулировки раствора расположены в средней части оси рабочего валка в пределах длины бочки рабочего валка, а прокатный стан включает двухмерную опорную систему, форма образующего профиля рабочих валков обеспечивается не только в вертикальной, но также и в горизонтальной плоскостях. За этот счет деформация прогиба рабочего валка преимущественно не меняется вместе с усилием на валки, в результате чего достигается значительное уменьшение погрешности в толщине изделий проката.

Прокатный стан согласно изобретению способен упростить расчет профиля (профилирование) бочки валка и контроль за профилем валка в процессе прокатки. Деформация прогиба рабочих валков прокатного стана согласно изобретению в горизонтальной и вертикальной плоскостях не меняется вместе с усилием на валки. Поскольку наиболее важный из различных факторов, связанных с профилированием, таких как деформация прогиба, деформация сплющивания, тепловое расширение и износ и т.д., а именно деформация прогиба, может не приниматься во внимание, а тепловое расширение и износ также являются медленно меняющимися факторами, расчет профиля валка и контроль за профилем валка в процессе прокатки могут быть значительно упрощены.

Кроме того, устраняется проблема колебания калибра валков, являющаяся результатом деформации изгиба двух рабочих валков обычного прокатного стана, благодаря чему облегчается нормальное течение металла, что является благоприятным фактором для производства высокоточного листового и полосового проката из клинообразных заготовок, а фактор "истончения кромки" листового и полосового проката значительно ослабляется.

В упомянутых выше вариантах осуществления изобретения число валков в системе составляет 12, однако системы валков могут иметь различное число валков. Кроме того, различные опоры валков могут сочленяться другом с другом, а также с опорами валков или системами валков обычных прокатных станов.

Изобретение не ограничено станами холодной прокатки, а также применимо в прокатных станах горячей прокатки для полосового проката.

Несмотря на то что были описаны предпочтительные варианты осуществления изобретения, специалисты в данной области техники могут внести в него различные изменения, не выходящие за рамки сути и объема приложенных патентных притязаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНЫЙ СТАН ДЛЯ ЛИСТОВОГО ИЛИ ПОЛОСОВОГО ПРОКАТА | 1997 |

|

RU2198750C2 |

| ПРОКАТНЫЙ СТАН С РЕГУЛИРУЕМЫМ В ДВУХ ПЛОСКОСТЯХ ОТКЛОНЕНИЕМ ВАЛКОВ | 1999 |

|

RU2215597C2 |

| ВАЛОК ПРОКАТНОЙ КЛЕТИ ЛИСТОВОГО СТАНА, ЧЕТЫРЕХВАЛКОВАЯ И ШЕСТИВАЛКОВАЯ КЛЕТИ С ПРИМЕНЕНИЕМ ЭТОГО ВАЛКА И НЕПРЕРЫВНАЯ ГРУППА ЧЕТЫРЕХВАЛКОВЫХ И (ИЛИ) ШЕСТИВАЛКОВЫХ КЛЕТЕЙ | 2012 |

|

RU2539119C2 |

| СПОСОБ УВЕЛИЧЕНИЯ СОРТАМЕНТА ПРОКАТА ОБОРУДОВАНИЯ ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И ПРЕДНАЗНАЧЕННОЕ ДЛЯ ЭТОГО ОБОРУДОВАНИЕ | 2003 |

|

RU2344890C2 |

| Клеть прокатного стана | 1981 |

|

SU1306468A3 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО СТАНА ДЛЯ ПРОИЗВОДСТВА ПРОКАТА | 1987 |

|

RU2050994C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ УПРАВЛЕНИЯ И ТИПЫ КЛЕТЕЙ ДЛЯ СТАНА ТАНДЕМ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2004 |

|

RU2358819C2 |

| Валково-опорный узел шестивалковой клети листопрокатного стана | 1989 |

|

SU1696021A1 |

| МНОГОВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 1993 |

|

RU2108175C1 |

| КЛЕТЬ ПРОКАТНОГО СТАНА ДЛЯ ПРОИЗВОДСТВА ПОЛОСЫ ИЛИ ЛИСТА | 2007 |

|

RU2442669C2 |

Изобретение относится к прокатному производству. Сущность: высокоточный прокатный стан, контроль изгиба валка в котором осуществляется в двух плоскостях, преимущественно включает в себя клеть стана, системы валков и опоры валков. Для сведения к минимуму деформации изгиба валков прокатный стан также оснащен двухмерной опорной системой, преимущественно состоящей из клети стана, опор валков и промежуточного опорного средства между клетью стана и опорами валков. Промежуточное опорное средство включает прижимные устройства и горизонтальные стаканы, а также комплекты вертикальных стаканов. Конструкция прокатного стана обеспечивает значительное уменьшение изгиба, за счет чего уменьшается погрешность в толщине листового и полосового проката в поперечном сечении. 2 с. и 12 з.п. ф-лы, 11 ил.

| ЕР 0088443 А1, 14.09.1983 | |||

| 0 |

|

SU84927A1 | |

| Реверсивная прокатная клеть кварто | 1989 |

|

SU1755980A1 |

| Автомат для сортировки деталей | 1990 |

|

SU1789311A1 |

| Опорный узел рабочих валков клети кварто | 1990 |

|

SU1773518A1 |

| Прокатная клеть кварто | 1989 |

|

SU1755981A1 |

Авторы

Даты

2003-02-20—Публикация

1997-09-04—Подача