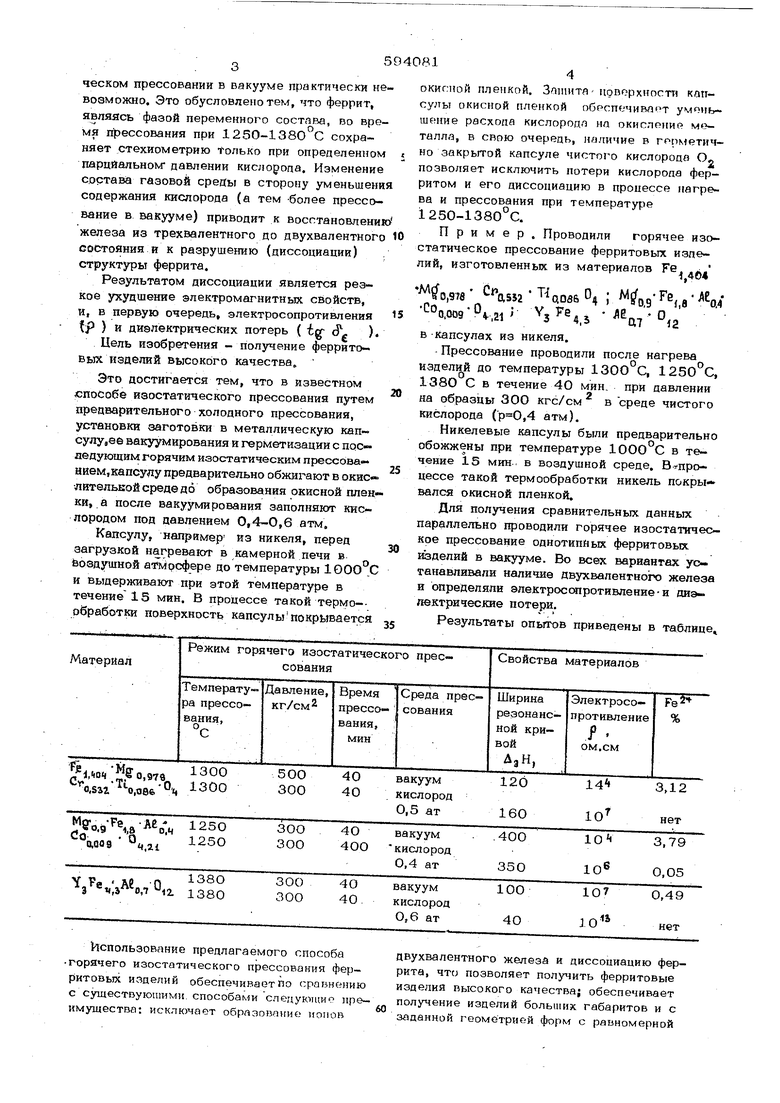

ческом прессовании в вакууме практически невозможно. Это обусловлено тем, что феррит, являясь фазой переменного состава, во время 1фессования при 1250-1380 С сохраняет стехиометрию только при определенном парциальном- даатении кислоропа. Изменение состава газовой среды в сторону уменьшени содержания кислорода (а тем -более прессование в вакууме) приводит к восстановлению железа из трехвалентного до двухвалентного состояния и к разрушению (диссоциации) . структуры феррита. Результатом диссоциации является резкое ухудшение электромагнитных свойств, и, в первую очередь, электросопротивления э ) и диэлектрических потерь ( tg ( ). Цель изобретения - получение ферритовых изделий высокого качества. Это достигается тем, что в известном способе изостатического прессования путем предварительного холодного прессования, установки заготовки в металлическую капсулу,ее вакуумирования и герметизации с nqc педующим горячим изостатическим прессованием, капсулу предварительно обжигают в окнелйтельЕой среде до образования ркисной пленки, а после вакуумирования заполняют кислородом под давлением 0,4-0,6 атм. Капсулу, например из никеля, перед загрузкой нагревают в камерной печи в Ьоздушной аттлрсфере до температуры 100О С и выдерживают при этой температуре в течение15 мин. В процессе такой терм о-обработки поверхность капсулыпокрывается 5 81 окипиой пленкой. Зашита цоворхности капсулы окисной пленкой обрспечиваот уменьшение расхопа кислорода на ОКИСЛОНИР Mt талла, в свою очередь, наличие в герметично закрытой капсуле чистого кислороде О позволяет исключить потери кислорода ферритом и его диссоциацию в процессе нагрева и прессования при температурке 1250-1380°С. Пример. Проводили горячее изостатическое прессование ферритовых изделий, изготовл 0,97в 0,009 4-,21 В -Капсулах из никеля. - Прессование проводили после нагрева изделий до температуры 1300 С, 1250 С, 1380 С в течение 40 мин, прн давлении на образцы ЗОО кгс/см в среде чистого кислорода (,4 атм). Никелевые капсулы были предварительно обожжены при температуре 1000 С в течение 15 мин. в воздушной среде. В процессе такой термообработки никель покрывался окисной пленкой. Для получения сравнительных данных параллельно проводили горячее изостатическое прессование однотипных ферритовых таделий в вакууме. Во всех вариантах устанавливали наличие двухвалентного железа и определяли электросапротивленне-и диэлектрические потери. Результаты опытов приведены в таблице

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ферритовых изделий | 1978 |

|

SU744744A1 |

| Способ изготовления ферритовых изделий | 1979 |

|

SU872032A1 |

| Способ изготовления слоистых феррит-керамических изделий | 1977 |

|

SU692814A1 |

| Способ изготовления интегральных устройств СВЧ на основе ферритового материала параметрического ряда литиевой феррошпинели | 2021 |

|

RU2776992C1 |

| Ферритовый материал для акустоэлектронных устройств | 1985 |

|

SU1335026A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНЫХ ФЕРРИТОВ | 2006 |

|

RU2338627C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЬ-ЦИНКОВОГО ФЕРРИТА С ВЫСОКИМИ ДИЭЛЕКТРИЧЕСКИМИ ПОТЕРЯМИ | 2011 |

|

RU2587456C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С НИЗКИМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ | 2000 |

|

RU2174456C1 |

| Способ химико-термической обработки металлических порошков для производства сталей и жаропрочных сплавов, упрочненных дисперсными оксидами | 2019 |

|

RU2780653C2 |

| МАГНИТНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ РАДИОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2239250C2 |

Использование предлагаемого способа горячего изостатического прессования ферритовьк изделий обеспечивает по сравнению с существующими, способами слеиуюишо преимущества: исключает образование попов

двухвалентного железа и диссоциацию феррита, что позволяет получить ферритовые изделия высокого качества; обеспечивает получение изделий больших габаритов и с заданной геометрией форм с ряъномерной

ллотност|,ю по всрму обтьрму иэготпвлеиие составных фярритовьга кг 1 втрукпий для тверпотрльных монолитных приборов.

формула изобретения

Способ изготовления керямическнх изделий путем предварительного холодного прессования, установки заготовки в металлическую капсулу, ее вакуумирования и герметизации с послепукяцим горячим иэостатнчесКИМ прессованием, отличаюшийс я тем, что, с целью получения ферритовых изделий высокого качества, капсулу препвярительно обжигают в окислительной среде до образования окисной пленки, а после вакуумирования заполняют кислородом под павлением J0,4-0,6 атм.

Источники информации, принятые во внимание при экспертизе:

2,RevuE uniyer-fteEEe mines, 1972, № 4, p. 187-194.

Авторы

Даты

1978-02-25—Публикация

1976-03-02—Подача