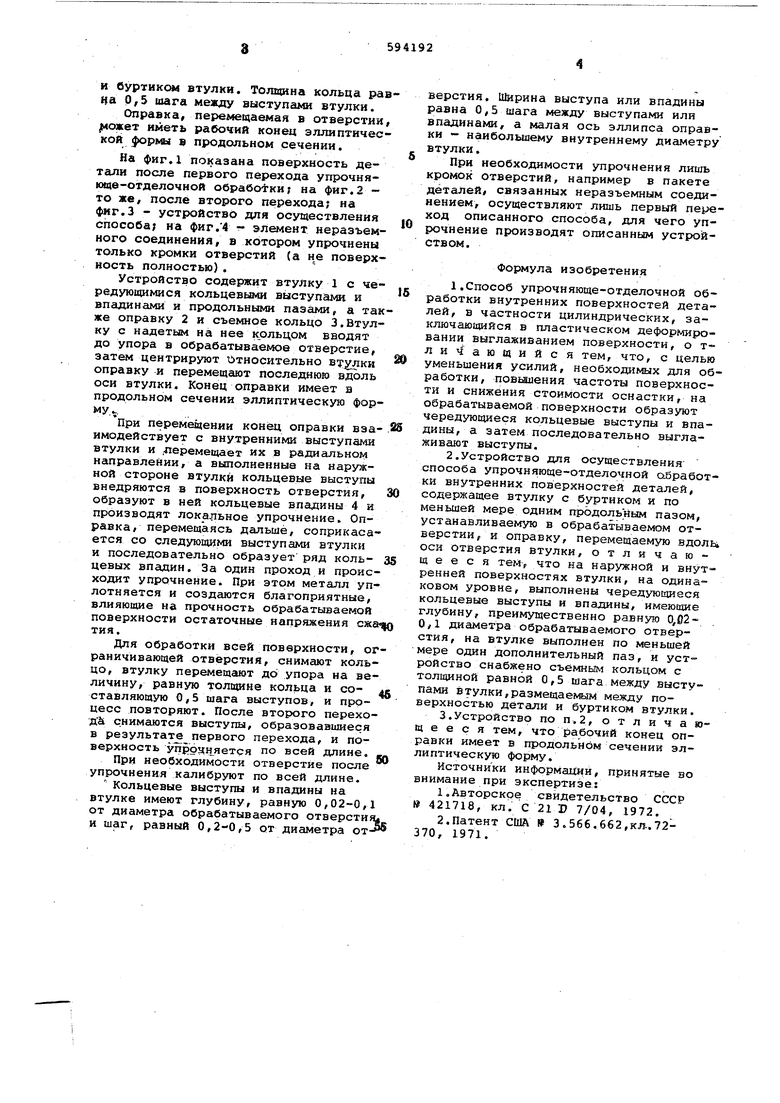

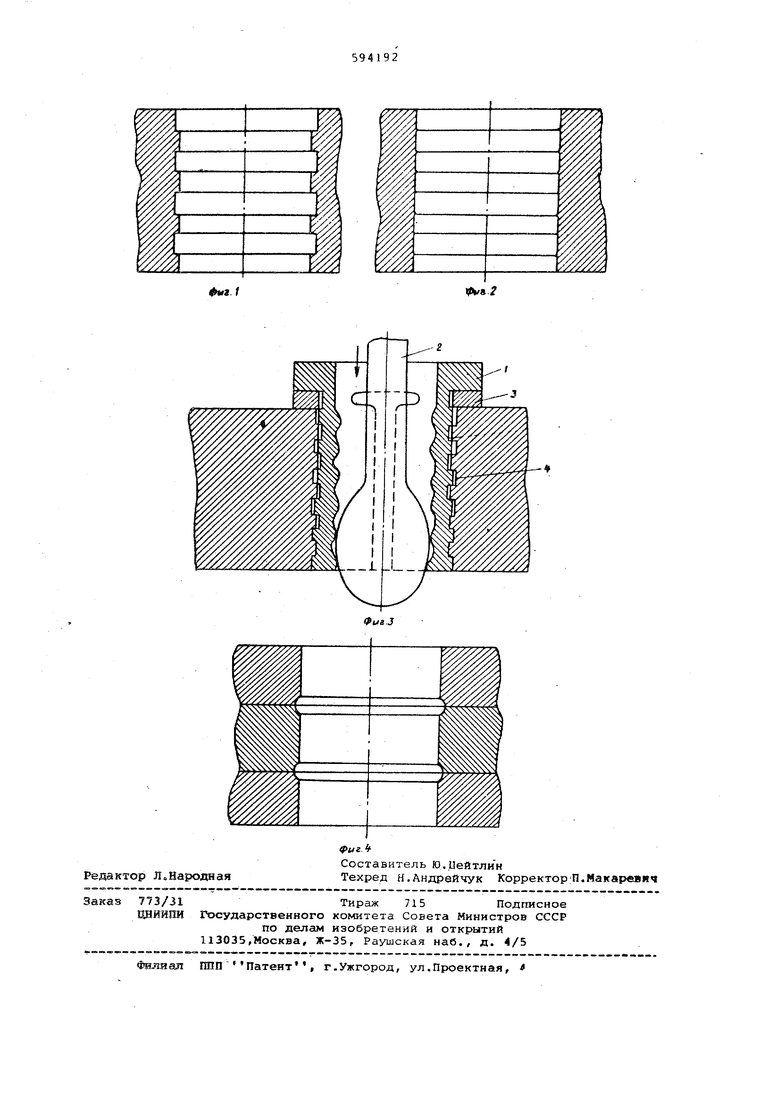

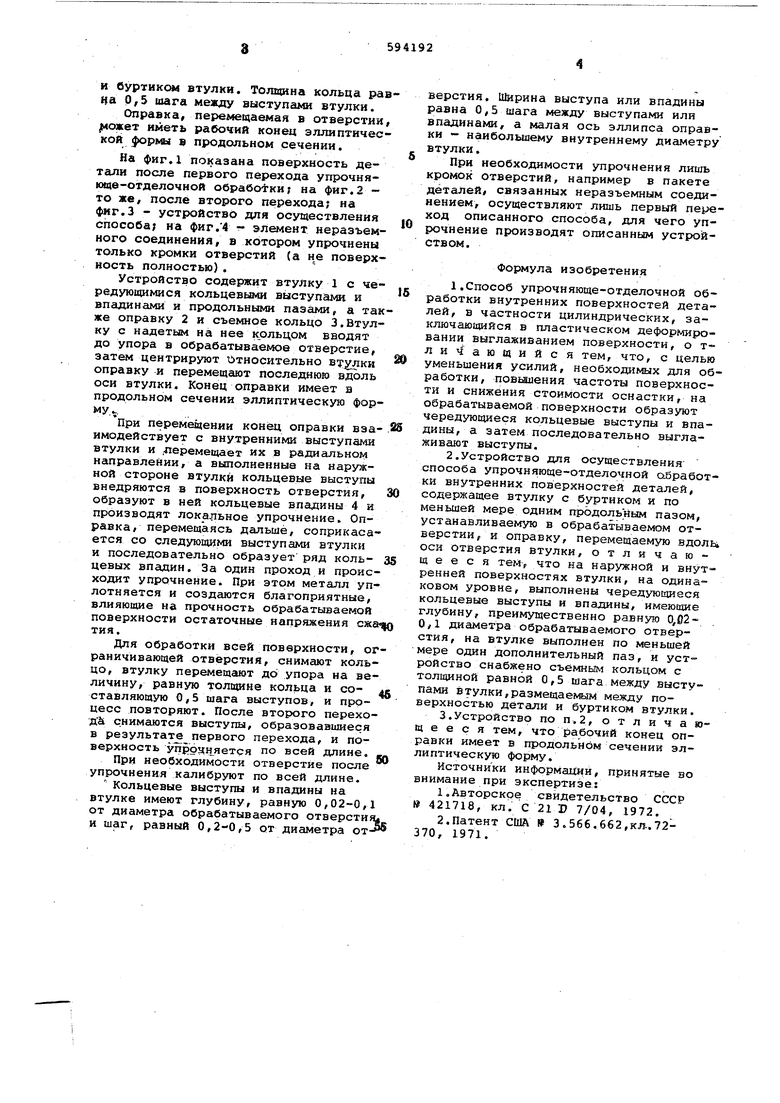

и буртиком втулки. Толщина кольца На 0,5 шага между выступами втулки. Оправка, перемещаемая в отверстии, сможет иметь рабочий конец эллиптической рмы в продольном сечении. На фиг.1 показана поверхность детали после первого перехода упрочняюще-отделочной обработки; на фиг.2 - то же, после второго перехода; на фиг.З - устройство для осуществления способа; на фиг.4 - элемент неразъемного соединения, в котором упрочнены только кромки отверстий (а поверхность полностью). Устройство содержит втулку 1 с чередуюпимися кольцевыми выступами и впадинами и продольными пазами, а так же оправку 2 и съемиое кольцо 3.Втулку с надетым на нее кольцом вводят до упора в обрабатываемое отверстие, затем центрируют Относительно оправку и перемещают последнюю вдоль оси втулки. Конец оправки имеет а продольном сечении эллиптическую форму... При перемещении конец оправки взаимодействует с внутренними выступами втулки и .-перемещает их в радиальном направлении, а выполненные на наружной стороне втулки кольцевые выступы внедряются в поверхность отверстия, образуют в ней кольцевые впадины 4 и производят локальное упрочнение. Оправка, перемещаясь дальше, соприкасается со следующими выступами втулки и последовательно образует ряд кольцевых впадин. За один проход и происходит упрочнение. При этом металл уплотняется и создаются благоприятные, влияющие на прочность обрабатываемой поверхности остаточные напряжения сжа тия. Для обработки всей поверхности, ог раничивающей отверстия, снимают кольцо, втулку перемещают до упора на ве личину, равную толщине кольца и составляющую 0,5 шага выступов, и процесс повторяют. После второго перехо дй снимаются выступы, образовавшиеся в результате первого перехода, и поверхность упродн яется по всей длине. ПРИ необходимости отверстие после упрочнения калибруют по всей длине. Кольцевые выступы и впадины на втулке имеют глубину, равную 0,02-0, от диаметра обрабатываемого отверсти и шаг, равный 0,2-0,5 от диаметра от ерстия. Ширина выступа или впадины авна 0,5 шага между выступами или падинами, а малая ось эллипса оправи - наибольшему внутреннему диаметру тулки. При необходимости упрочнения лишь ромок отверстий, например в пакете деталей, связанных неразъемным соедиением, осуществляют лишь первый переод описанного способа, для чего упочнение производят описанным устройством. Формула изобретения 1.Способ упрочняюще-отделочной обработки внутренних поверхностей деталей, в частности цилиндрических, заключающийся в пластическом деформировании выглаживанием поверхности, о тли1ающийся тем, что, с целью уменьшения усилий, необходимых для обработки, повьаиения частоты поверхности и снижения стоимости оснастки, на обрабатываемой поверхности образуют чередующиеся кольцевые выступы и впадины, а затем последовательно выглаживают выступы. 2.Устройство для осуществления способа упрочняюще-отделочной обработки внутренних поверхностей деталей, содержащее втулку с буртиком и по меньшей мере одним продольным пазом, устанавливаемую в обрабатываемом отверстии, и оправку, перемещаемую вдоли оси отверстия втулки,отличающее с я тем, что на наружной и внутренней поверхностях втулки, на одинаковом уровне, выполнены чередующиеся кольцевые выступы и впадины, имеющие глубину, преимущественно равную 0,620,1 диаметра обрабатываемого отверстия, на втулке выполнен по меньшей мере один дополнительный паз, и устройство снабжено съемным кольцом с толщиной равной 0,5 шага между выступами втулки,размещаелим между поверхностью детали и буртнком втулки. 3.Устройство по п.2, отличающееся тем, что рабочий конец оправки имеет в продольном сечении эллиптическую форму. Источники информации, принятые во внимание при экспертизе: 1.Авторскре свидетельство СССР В 421718, кл. С 21 Р 7/04, 1972. 2. Па тент США 3 .56б.662,кл..72370, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упрочнения внутренней поверхности отверстий | 1978 |

|

SU745660A1 |

| Инструмент для упрочняющей обработки внутренних цилиндрических поверхностей | 1980 |

|

SU996176A2 |

| Устройство для упрочняюще-чистовой обработки отверстий | 1982 |

|

SU1090542A2 |

| Устройство для упрочняющей обработки деталей шариками | 1980 |

|

SU891371A2 |

| Способ задержки роста усталостных трещин в деталях | 1976 |

|

SU596638A1 |

| Привод осциллирующего движения | 1982 |

|

SU1038206A1 |

| Инструмент для упрочняющей обработки внутренних цилиндрических поверхностей | 1979 |

|

SU884983A2 |

| Резьбовое соединение деталей с односторонним доступом | 1975 |

|

SU608016A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2303513C1 |

| Устройство для упрочняющей обработки деталей шариками | 1979 |

|

SU944885A2 |

Авторы

Даты

1978-02-25—Публикация

1975-12-08—Подача