Электрическая контактная стыковая сварка методом оплавления с предварительным разогревом применяется для сварки деталей, имеющих компактное сечение, величина которого превышает 600 мм .

Предварительный разогрев торцевых поверхностей свариваемых деталей необходим вследствие того, что при сварке без предварительного разогрева последние оплавляются неровно и тепло концентрируется только в небольшом участке в месте стыка. Углубления, образующиеся на торцевых поверхностях свариваемых деталей, вызванные неравномерным протеканием процесса оплавления, не дают возможности производить хорошую осадку, без наличия пустот и включения окислов, если детали предварительно не были разогреты.

Предварительный разогрев деталей, находящихся под напряжением, осуществляется путем повторного соприкосновения их торцевых поверхностей друг с другом. Такое повторное соприкосновение деталей, производимое с соответствующими паузами, дает возможность теплу проникнуть на большую глубину. При более глубоком нагреве (по сравнению с непрерывным

оплавлением) металл легче подвергается деформации и при осадке уже не наблюдаются пустоты.

Предварительный разогрев деталей, производимый вручную, не дает идентичного качества сварки, так как ряд факторов (плотность тока, давление, число замыканий) приводят к тому, что торцевые поверхности нагреваются до различных температур. Различный нагрев торце-вых поверхностей при одной и той же величине осадки и давления дает различные механические свойства «металла щва.

Автоматическое управление сварочной машиной дает возможность получить высокую производительность, постоянство качества сварки независимо от субъективных особенностей сварщика, а также достичь экономии металла и электрической энергии.

Как показывают опыты, чем выше предварительна разогреты торцевые поверхности деталей, тем большую скорость можно давать при оплавлении, т. е. скорость оплавления является функцией температуры нагревЗ.

Таким образом, зная необходимую температуру предварительного нагрева, можно задать соответствующую этой температуре скорость оплавления; еледойательно, рассчитав устройство для автоматической сварки на начальную скорость оплавления, определяемую заданной температурой предварительного нагрева, получим, что повторное замыкание деталей (при определенных паузах прохождения тока через них) будет происходить до тех пор, пока температура торцевых поверхностей свариваеглых деталей не достигнет такой величины, при которой уже люжет Гачаться процесс непрерывного оплавления. Для всех остальных замыканий, при которых температура торцевых поверхностей деталей ниже расчетной, заданная начальная скорость будет велика.

Процесс непрерывного оплавления в этом случае «е возникнет, а будет происходить плотное соприкосновение торцевых поверхностей - разогрев. Как только температура разогрева достигнет заданной величины, процесс оплавления возникает автоматически.

Предметом настоящего авторского свидетельства является устройство для автоматической стыковой сварки мето. .дом оплавления с предварительньш разогревом свариваемых концов.

Принцип работы предлагаемого устройства основан на изменении скорости оплавления свариваемых деталей В зависим1ости от величины их нагрева. Согласно изобретению, с целью автОМаТической подачи осадочного давления после того, как концы изделий достаточно оплавятся, и более глубокого прогрева свариваемых концов путем повторного через определенные пр&межутки времени соприкосновения ИК, .в предлагаемом устройстве применены -два электродвигателя, из кото,рых вспомогательный предназначен тгадько для сближения и удаления свариваемых концов в период разогрева и оплавления их, а главный - для осадки -уже оплавленных коицов. Вспомогательный электродвигатель включается в сеть ; ереключаю1ци.м реле, обмотка -которого включена параллельно свариваемым концам, а переключающие контакты через два реле времени реверсируют вспомогательный электрод-вигатель; главный же электредвигатель включается в сеть поворотом вала передачи к свариваемым

концам, когда вал, вследствие оплавления концов, поворачивается на больщий угол, чем при разогреве; отключение этого электродвигателя происходит при дальнейшем повороте, т. е. при достаточной осадке концов. В предлагаемом устройстве для отключения первичной обмотки сварочного трансформатора после осадки изделия на установленную величину может быть использован вал передачи от двигателей, подающих изделие.

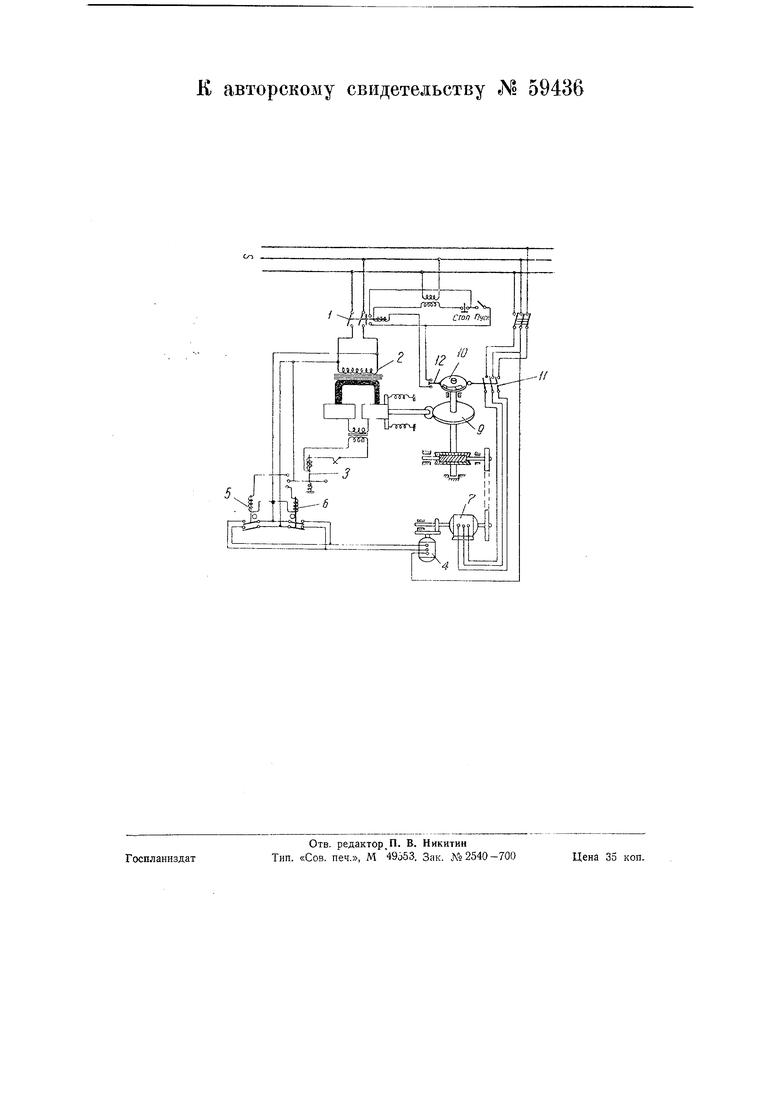

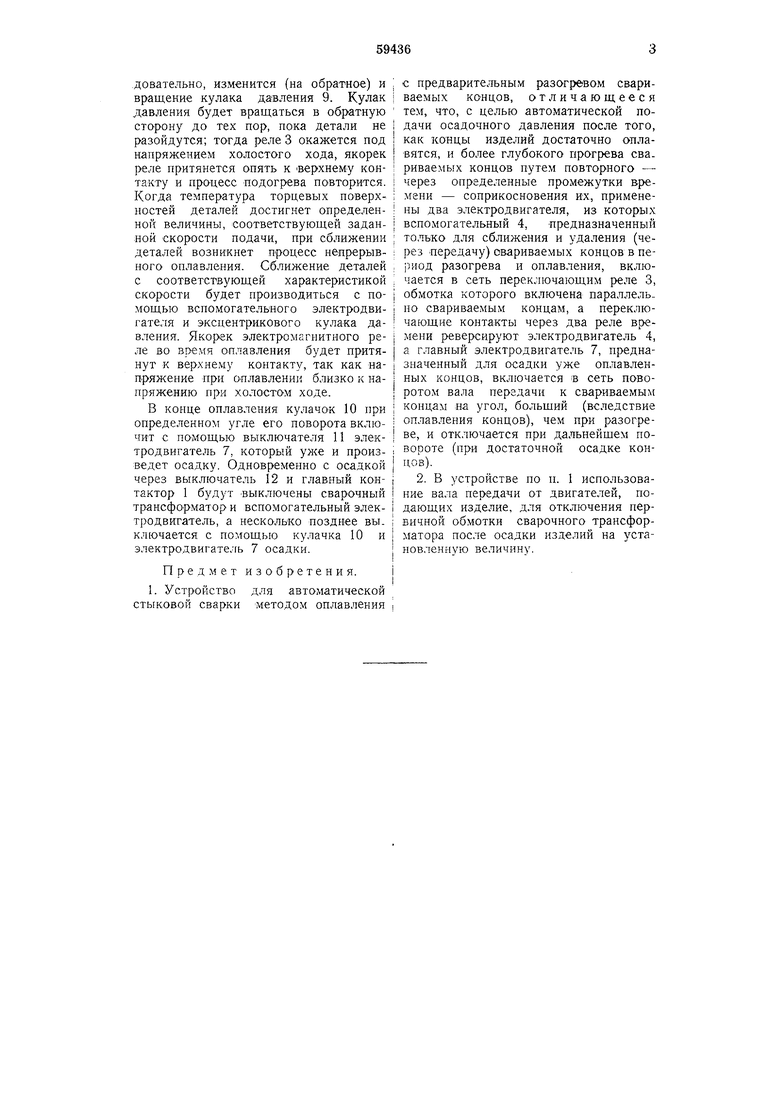

На чертеже изображена принципиальная схема предлагаемого устройства.

Как видно из этой схемы, после нажатия на кнопку «нуск включается в цепь через главный контактор 1 сварочный трансформатор 2. Вторичное напряжение при холостом ходе заставляет якорек электромагнитного реле 3 притянуться к верхнему контакту. Включается реле времени 5. Реле времени 5 (и 6) рассчитано таким образом, что оно будет замыкать цень вспомогательного электродвигателя 4 на прямой (и соответственно обратный) ход через определенный промежуток времени. Включение вспомогательного электродвигателя вызовет вращение кулака давления 9, который будет подавать детали для сближения друг с другом.

Электродвигате пь 4 имеет регул)рующее устройство в виде фрикционной передачи, позволяющее изменять скорость врап1,ения кулака.

После того, как детали придут в соприкосновение и напряжение на реле 3 вследствие этого упадет до нуля, якорек реле 3 под действием пружины притянется к нижнему контакту. Вследствие этого разомкнется цепь электродвигателя 4 и включится реле времени 6, которое через определенный промежуток времени включит вспомогательный электродвигатель на обратный ход. В промежуток времени между моментом размыкания цепи электродвигателя 4 и моментом последующего замыкания реле 6, детали находятся под током в плотном соприкосновении друг с другом. Так как при включении реле времени 6 изменится 14аправление вращения вспомогательного электродвигателя 4, то еле-довательно, изменится (на обратное) и вращение кулака давления 9. Кулак давления будет вращаться в обратную сто-рону до тех пор, пока детали не разойдутся; тогда реле 3 окажется под напряжением холостого хода, якорек реле притянется опять к верхнему контакту и про-цесс подогрева повторится. Когда температура торцевых поверхностей деталей достигнет определенной величины, соответствующей заданной скорости подачи, при сближении деталей возникнет процесс непрерывного оплавления. Сближение деталей с соответствующей характеристикой скорости будет производиться с помощью вспомогательного электродвигателя и эксцентрикового кулака давления. Якорек электромагнитного реле во время оплавления будет притянут к верхнему контакту, так как напряжение при оплавлении близко к напряжению при холостом ходе.

В конце оплавления кулачок 10 при определенном угле его поворота включит с помощью выключателя 11 электродвигатель 7, который уже и произведет осадку. Одновременно с осадкой через выключатель 12 и главный контактор 1 будут -выключены сварочный трансформатор и вспомогательный электродвигатель, а несколько позднее выключается с помощью кулачка 10 и электродвигатель 7 осадки.

Предмет изобретения.

1. Устройство для автоматической стыковой сварки методом оплавления

с предварительным разогревом свариваемых ко-нцов, отличающееся тем, что, с целью автоматической подачи осадочного давления после того, как концы изделий достаточно оплавятся, и более глубокого прогрева свариваемых концов путем повторного - через определенные промежутки времени - соприкосновения их, применены два электродвигателя, из которых вспомогательный 4, предназначенный только для сближения и удаления (через передачу) свариваемых концов в пер.иод разогрева и оплавления, включается в сеть переключающим реле 3, обмотка которого включена параллельно свариваемым концам, а переключающие контакты через два реле времени реверсируют электродвигатель 4, а главный электродвигатель 7, предна3tia4eHHbm для осадки уже оплавленных концов, включается Б сеть поворотом вала передачи к свариваемым концам па угол, больший (вследствие оплавления концов), чем при разогреве, и отключается при дальнейшем повороте (при достаточной осадке концов).

2. В устройстве по п. 1 использование вала передачи от двигателей, подающих изделие, для отключения первичной обмотки сварочного трансформатора после осадки изделий на установленную величину.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической стыковой сварки | 1939 |

|

SU59193A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1999 |

|

RU2222415C2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2017 |

|

RU2683668C1 |

| Машина для контактной стыковой сварки оплавлением с импульсным подогревом | 1978 |

|

SU739821A1 |

| СПОСОБ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2781344C1 |

| Привод перемещения подвижной плиты в машинах для стыковой контактной сварки | 1960 |

|

SU139381A1 |

| Способ сварки кольцевых швов, например, стыков труб | 1958 |

|

SU122560A1 |

| Сварочный аппарат для автоматической дуговой сварки | 1944 |

|

SU66063A1 |

| Способ стыковой сварки оплавлением | 1989 |

|

SU1660898A1 |

| Способ контактной стыковой сварки оплавлением | 1983 |

|

SU1125111A1 |

Авторы

Даты

1941-01-01—Публикация

1939-05-07—Подача